In sostanza, il trattamento termico dell'acciaio è un processo altamente controllato di riscaldamento e raffreddamento del metallo per alterarne deliberatamente la struttura interna. Non si tratta di un singolo metodo, ma di una famiglia di tecniche progettate per manipolare le proprietà fisiche e meccaniche dell'acciaio. L'obiettivo è ottenere caratteristiche specifiche, come maggiore durezza, migliore tenacità o maggiore lavorabilità, senza modificare la forma dell'acciaio.

Lo scopo centrale del trattamento termico dell'acciaio è modificare la sua microstruttura, ovvero la disposizione interna dei suoi cristalli. Controllando la temperatura e la velocità di raffreddamento, è possibile determinare se l'acciaio finale sarà duro e fragile, morbido e duttile, o una combinazione precisamente ingegnerizzata di entrambi.

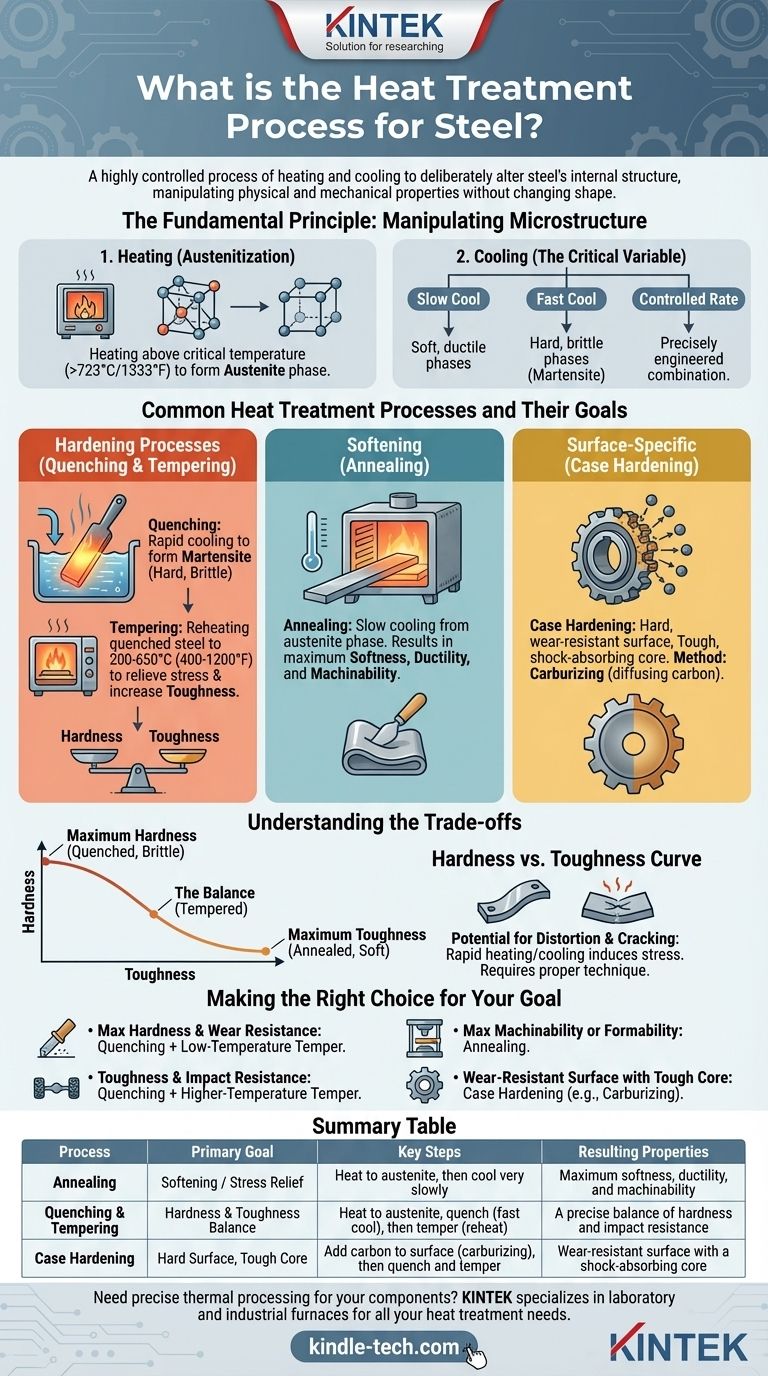

Il Principio Fondamentale: Manipolare la Microstruttura

Per comprendere il trattamento termico, è necessario prima capire che l'acciaio non è un materiale statico. Le sue proprietà sono dettate dalla sua struttura cristallina interna, che può essere modificata con il calore.

Il Ruolo del Riscaldamento (Austenitizzazione)

Quando si riscalda l'acciaio al di sopra di una temperatura critica (tipicamente sopra i 723°C o 1333°F), la sua struttura cristallina si trasforma in una fase chiamata austenite.

In questo stato, il reticolo di ferro può dissolvere gli atomi di carbonio in modo molto più efficace. Questa fase austenitica è il punto di partenza necessario per la maggior parte dei trattamenti di indurimento e rammollimento.

Il Ruolo Critico del Raffreddamento

Le proprietà finali dell'acciaio sono determinate da ciò che accade quando si raffredda dalla fase austenitica. La velocità di raffreddamento è la variabile più importante.

Un raffreddamento molto lento permette alla struttura di trasformarsi in fasi morbide e duttili. Un raffreddamento molto rapido intrappola gli atomi di carbonio in una nuova struttura altamente sollecitata, creando un'estrema durezza.

Processi Comuni di Trattamento Termico e Loro Obiettivi

Diverse esigenze ingegneristiche richiedono proprietà diverse. I seguenti processi sono gli strumenti principali utilizzati per ottenerle.

Processi di Indurimento: Tempra e Rinvenimento

La tempra è il processo di raffreddamento estremamente rapido dell'acciaio, tipicamente immergendolo in acqua, olio o salamoia. Questo raffreddamento rapido congela la microstruttura in uno stato molto duro e fragile chiamato martensite.

Sebbene estremamente duro, l'acciaio appena temprato è spesso troppo fragile per un uso pratico. Per questo motivo il rinvenimento è un passaggio di follow-up essenziale.

Il rinvenimento comporta il riscaldamento dell'acciaio temprato a una temperatura inferiore (ad esempio, 200-650°C o 400-1200°F) e il mantenimento a tale temperatura. Questo processo allevia le tensioni interne e scambia parte dell'estrema durezza con un significativo aumento della tenacità, che è la capacità di assorbire gli urti senza fratturarsi.

Rammollimento e Scarico delle Tensioni: Ricottura

La ricottura è essenzialmente l'opposto dell'indurimento. L'acciaio viene riscaldato alla sua fase austenitica e poi raffreddato molto lentamente, spesso lasciandolo raffreddare all'interno del forno.

Questo raffreddamento lento permette alla microstruttura di formarsi nel suo stato più morbido e duttile. L'acciaio ricotto è facile da lavorare, formare o stampare, rendendolo ideale per i processi di produzione che avvengono prima di un passaggio di indurimento finale.

Processi Specifici per la Superficie: Cementazione

Per molti componenti come ingranaggi o cuscinetti, è necessaria una superficie molto dura e resistente all'usura, ma un nucleo più morbido e tenace in grado di sopportare gli urti. La cementazione raggiunge questo obiettivo.

Il metodo più comune è la carburazione, in cui il carbonio viene diffuso nella superficie di un pezzo di acciaio a basso tenore di carbonio ad alta temperatura.

Dopo la carburazione, il pezzo viene temprato e rinvenuto. Solo il "guscio" ad alto tenore di carbonio diventa estremamente duro, mentre il nucleo a basso tenore di carbonio rimane tenace e duttile.

Comprendere i Compromessi

Il trattamento termico non è una bacchetta magica; è un processo di bilanciamento di proprietà contrastanti. Rendere un acciaio più duro lo rende quasi sempre più fragile.

La Curva Durezza vs. Tenacità

Questo è il compromesso più critico in metallurgia.

- Massima Durezza: Ottenuta con la tempra, ma si traduce in alta fragilità. Ideale per utensili che devono mantenere un bordo affilato ma non subiranno forti impatti.

- Massima Tenacità: Ottenuta con la ricottura o il rinvenimento ad alta temperatura, ma si traduce in un materiale morbido. Ideale per parti che devono deformarsi senza rompersi.

- L'Equilibrio: La maggior parte delle applicazioni ingegneristiche richiede un equilibrio. Il rinvenimento consente di impostare con precisione la combinazione desiderata di durezza e tenacità per un'applicazione specifica.

Potenziale di Deformazione e Cracking

I cicli rapidi di riscaldamento e raffreddamento, specialmente la tempra, inducono significative tensioni interne nell'acciaio.

Se non eseguito correttamente, questo stress può causare la deformazione, la distorsione o persino la rottura del pezzo. Una tecnica adeguata, la selezione del materiale e la geometria del pezzo sono tutti fattori critici per evitare questi fallimenti.

Fare la Scelta Giusta per il Tuo Obiettivo

Il processo di trattamento termico corretto è sempre dettato dall'applicazione finale del componente.

- Se il tuo obiettivo principale è la massima durezza e resistenza all'usura: Specifica la tempra seguita da un rinvenimento a bassa temperatura (ad esempio, per utensili da taglio o cuscinetti).

- Se il tuo obiettivo principale è la tenacità e la resistenza agli urti: Specifica la tempra seguita da un rinvenimento a temperatura più elevata (ad esempio, per assali di veicoli, bulloni strutturali o molle).

- Se il tuo obiettivo principale è la massima lavorabilità o formabilità: Specifica la ricottura come fase preliminare prima di qualsiasi operazione di sagomatura.

- Se il tuo obiettivo principale è una superficie resistente all'usura con un nucleo tenace: Specifica un processo di cementazione come la carburazione (ad esempio, per ingranaggi o alberi a camme).

Comprendendo questi processi fondamentali, puoi trasformare un pezzo standard di acciaio in un componente progettato con precisione per il suo compito.

Tabella Riepilogativa:

| Processo | Obiettivo Primario | Fasi Chiave | Proprietà Risultanti |

|---|---|---|---|

| Ricottura | Rammollimento / Scarico Tensioni | Riscaldare all'austenite, quindi raffreddare molto lentamente | Massima morbidezza, duttilità e lavorabilità |

| Tempra e Rinvenimento | Equilibrio Durezza e Tenacità | Riscaldare all'austenite, temprare (raffreddamento rapido), quindi rinvenire (riscaldare) | Un preciso equilibrio di durezza e resistenza agli urti |

| Cementazione | Superficie Dura, Nucleo Tenace | Aggiungere carbonio alla superficie (carburazione), quindi temprare e rinvenire | Superficie resistente all'usura con un nucleo ammortizzante |

Hai bisogno di una lavorazione termica precisa per i tuoi componenti?

Comprendere la teoria è il primo passo. Ottenere risultati coerenti e di alta qualità richiede l'attrezzatura giusta. KINTEK è specializzata in forni da laboratorio e industriali per tutte le tue esigenze di trattamento termico, dai precisi forni di rinvenimento ai forni di indurimento ad alta temperatura.

Forniamo le soluzioni di lavorazione termica affidabili su cui i produttori e i laboratori di ricerca e sviluppo fanno affidamento per ottenere proprietà dei materiali esatte. Discutiamo come le nostre attrezzature possono migliorare il tuo processo.

Contatta oggi i nostri esperti termici per una consulenza personalizzata per la tua applicazione.

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- Perché è necessario un forno a muffola ad alta temperatura per la sinterizzazione di ceramiche a base di litio per la riproduzione del trizio? Ottimizzare la Densità

- Come un forno a muffola ad alta temperatura facilita la simulazione della corrosione degli stampi per pressofusione di leghe di alluminio?

- Qual è l'intervallo di temperatura di un forno? Da 1100°C a oltre 2000°C Spiegato

- Qual è la relazione tra il contenuto di ceneri e il contenuto di umidità? Garantire un'analisi accurata del materiale

- Quali precauzioni adotterete durante la manipolazione del forno a muffola? Garantire un funzionamento sicuro ed efficiente

- A quale temperatura si cuoce la porcellana? Una guida all'intervallo 1222°C-1300°C per risultati perfetti

- Quali funzioni principali svolge una muffola ad alta temperatura nella sintesi di Fe2O3–CeO2? Ruoli chiave nella cristallizzazione

- Come viene utilizzato un forno a muffola ad alta temperatura nella sintesi di Al2(SiO4)O? Master Ceramic Phase Engineering