Il futuro della pirolisi è eccezionalmente ampio, incentrato sulla sua capacità unica di trasformare diversi flussi di rifiuti in preziosi prodotti energetici e chimici. Si sta rapidamente evolvendo da una semplice tecnologia di trasformazione dei rifiuti in energia a una pietra angolare dell'economia circolare, principalmente grazie alla sua notevole flessibilità di alimentazione che le consente di trattare materiali che altrimenti sarebbero difficili o impossibili da riciclare.

La pirolisi sta passando da un metodo di smaltimento di nicchia a una tecnologia industriale fondamentale per il recupero delle risorse. Il suo futuro non risiede solo nella gestione dei rifiuti, ma nella sua capacità di creare materie prime circolari di alto valore per le industrie chimiche ed energetiche.

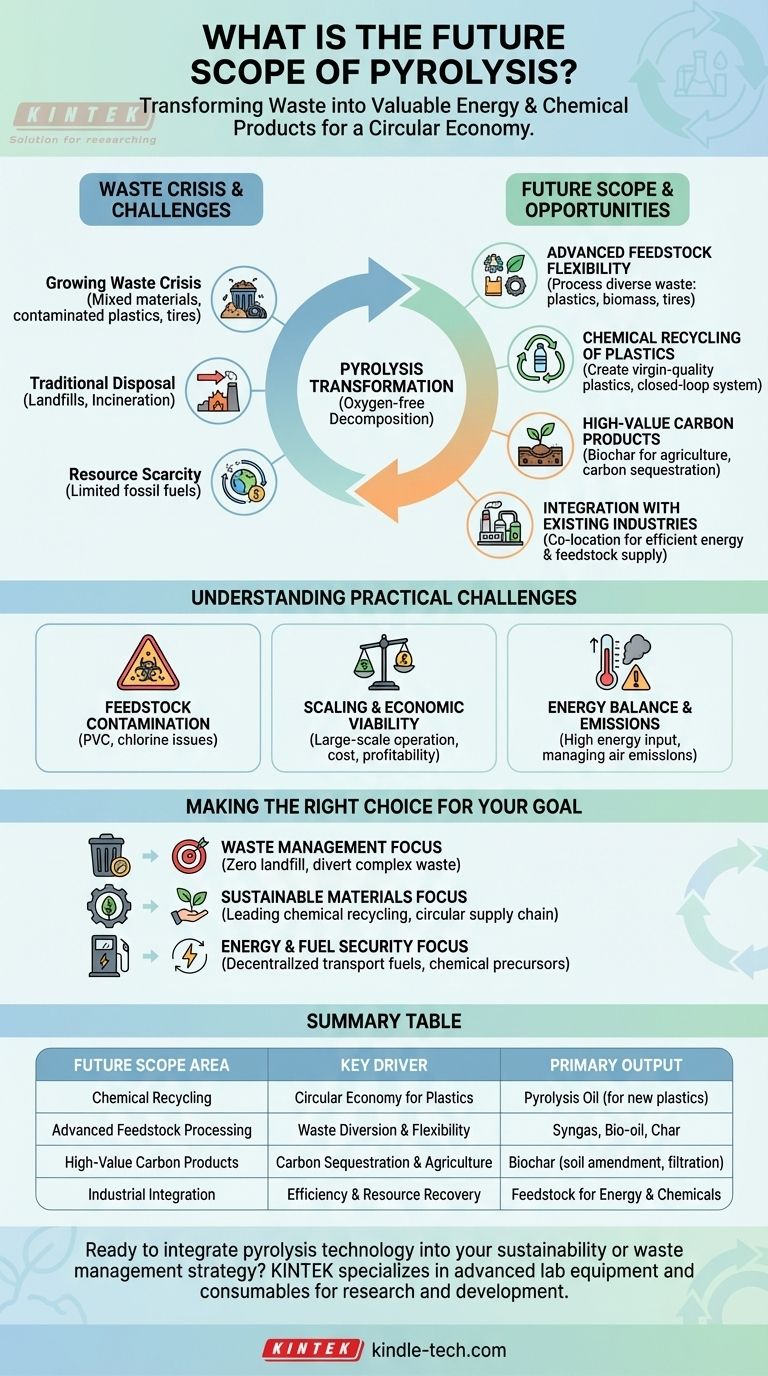

Perché la pirolisi è una tecnologia futura critica

Lo slancio dietro la pirolisi è guidato da pressioni globali convergenti legate ai rifiuti, alla scarsità di risorse e agli obiettivi di sostenibilità. Offre una soluzione tecnologica diretta a diverse importanti sfide industriali e ambientali.

La crescente crisi dei rifiuti

I metodi di riciclaggio tradizionali faticano con materiali misti, plastiche contaminate e prodotti a fine vita come gli pneumatici. La pirolisi offre una soluzione robusta decomponendo chimicamente questi materiali in assenza di ossigeno, impedendo loro di finire in discarica o negli inceneritori.

Il passaggio a un'economia circolare

Un'economia circolare richiede che smettiamo di trattare i rifiuti come scarti e iniziamo a vederli come una risorsa. La pirolisi è un abilitatore chiave di questa visione, "valorizzando" efficacemente i rifiuti di basso valore in materie prime di alto valore come oli, gas e carbone.

Domanda di materie prime sostenibili

Le industrie sono attivamente alla ricerca di fonti non fossili per la produzione di energia e prodotti chimici. L'olio di pirolisi, derivato da rifiuti plastici o biomasse, può servire come materia prima sostenibile per la produzione di nuove plastiche, prodotti chimici e combustibili per il trasporto.

Principali aree di crescita per la pirolisi

Lo sviluppo futuro della pirolisi non è uniforme. Diverse aree di applicazione chiave sono pronte per una significativa espansione, guidate sia dall'innovazione tecnologica che dalla domanda di mercato.

Flessibilità avanzata delle materie prime

La capacità di un'unità di pirolisi di trattare un'ampia varietà di materiali—da plastiche miste e pneumatici a biomasse agricole—è la sua più grande forza. Come menzionato nel riferimento, questa flessibilità delle materie prime riduce i rischi della catena di approvvigionamento e consente agli operatori di adattarsi ai flussi di rifiuti locali disponibili, rendendola una soluzione altamente versatile.

Riciclo chimico delle plastiche

Questa è probabilmente l'applicazione futura più significativa. La pirolisi può scomporre i polimeri nei loro elementi costitutivi idrocarburici di base. L'olio di pirolisi risultante può essere raffinato e utilizzato per creare nuove plastiche di qualità vergine, creando un vero sistema a ciclo chiuso per i rifiuti plastici.

Generazione di prodotti di carbonio ad alto valore

Quando si elabora la biomassa, la pirolisi produce un solido stabile e ricco di carbonio noto come biochar. Il futuro del biochar è enorme, con applicazioni nell'emendamento del suolo per l'agricoltura, nella filtrazione dell'acqua e nel sequestro a lungo termine del carbonio per combattere il cambiamento climatico.

Integrazione con le industrie esistenti

I futuri impianti di pirolisi saranno probabilmente co-localizzati con infrastrutture esistenti. Un'unità di pirolisi potrebbe alimentare il suo gas sintetico direttamente nella centrale elettrica di una fabbrica e il suo olio di pirolisi in una vicina raffineria petrolchimica, creando ecosistemi industriali altamente efficienti.

Comprendere le sfide pratiche

Per apprezzare appieno il futuro della pirolisi, dobbiamo anche essere obiettivi riguardo agli ostacoli che devono essere superati per un'adozione commerciale diffusa.

Contaminazione e consistenza delle materie prime

Sebbene flessibili, i processi di pirolisi sono sensibili ai contaminanti. Materiali come il PVC in un flusso di plastica possono rilasciare cloro, creando acidi corrosivi che danneggiano le apparecchiature e richiedono costosi passaggi di purificazione per i prodotti finali.

Scalabilità e redditività economica

Passare da progetti pilota a impianti industriali su larga scala e a funzionamento continuo è una sfida ingegneristica e finanziaria significativa. Il raggiungimento della redditività dipende da una fornitura stabile di materie prime a basso costo, un funzionamento efficiente e accordi di acquisto di alto valore per i prodotti.

Bilancio energetico ed emissioni

Il processo di pirolisi stesso richiede un significativo apporto di energia per raggiungere alte temperature. Un impianto di successo deve essere progettato per utilizzare il proprio gas prodotto per alimentare il processo, creando un bilancio energetico netto positivo. Inoltre, la gestione delle emissioni atmosferiche rimane una considerazione normativa e ambientale critica.

Fare la scelta giusta per il tuo obiettivo

L'applicazione strategica della pirolisi dipende interamente dall'obiettivo primario che si intende risolvere.

- Se il tuo obiettivo principale è la gestione dei rifiuti: La pirolisi è uno strumento potente per raggiungere gli obiettivi di "zero discarica" deviando flussi di rifiuti complessi e non riciclabili e convertendoli in prodotti utili.

- Se il tuo obiettivo principale sono i materiali sostenibili: Considera la pirolisi come la tecnologia leader per il riciclo chimico, capace di creare una catena di approvvigionamento circolare per le plastiche che riduce la dipendenza dai combustibili fossili.

- Se il tuo obiettivo principale è la sicurezza energetica e dei combustibili: Considera la pirolisi un metodo decentralizzato per produrre combustibili di grado di trasporto e preziosi precursori chimici da biomasse e rifiuti di origine locale.

In definitiva, il futuro della pirolisi è la sua trasformazione da un metodo di smaltimento dei rifiuti di forza bruta a una sofisticata tecnologia di recupero delle risorse centrale per un'economia industriale sostenibile.

Tabella riassuntiva:

| Area di applicazione futura | Fattore chiave | Output primario |

|---|---|---|

| Riciclo chimico | Economia circolare per le plastiche | Olio di pirolisi (per nuove plastiche) |

| Trattamento avanzato delle materie prime | Deviazione e flessibilità dei rifiuti | Syngas, Bio-olio, Carbone |

| Prodotti di carbonio ad alto valore | Sequestro di carbonio e agricoltura | Biochar (ammendante del suolo, filtrazione) |

| Integrazione industriale | Efficienza e recupero delle risorse | Materia prima per energia e prodotti chimici |

Sei pronto a integrare la tecnologia di pirolisi nella tua strategia di sostenibilità o gestione dei rifiuti? KINTEK è specializzata in attrezzature da laboratorio avanzate e materiali di consumo per la ricerca e lo sviluppo della pirolisi. Che tu stia esplorando la flessibilità delle materie prime, ottimizzando la produzione di biochar o scalando i processi di riciclo chimico, le nostre soluzioni offrono la precisione e l'affidabilità di cui hai bisogno. Contatta i nostri esperti oggi stesso per scoprire come KINTEK può supportare il tuo percorso verso un'economia circolare.

Guida Visiva

Prodotti correlati

- Fornace a Pirolisi per Biomassa Rotante Elettrica Piccola Fornace Rotante

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Reattori personalizzabili ad alta pressione per applicazioni scientifiche e industriali avanzate

- Reattore Autoclave da Laboratorio ad Alta Pressione per Sintesi Idrotermale

- Mini reattore autoclave ad alta pressione in SS per uso di laboratorio

Domande frequenti

- La pirolisi è praticabile? Una guida per il successo economico, tecnologico e ambientale

- Quali sono i componenti della pirolisi della biomassa? Una guida completa al sistema, ai prodotti e al processo

- Quali sono i vantaggi della tecnologia di pirolisi? Trasforma i rifiuti in profitto e riduci le emissioni

- Quali sono i prodotti della pirolisi della biomassa? Scopri Bio-Char, Bio-Olio e Syngas

- Quali sono le reazioni coinvolte nella pirolisi della biomassa? Sblocca la chimica per bio-prodotti su misura