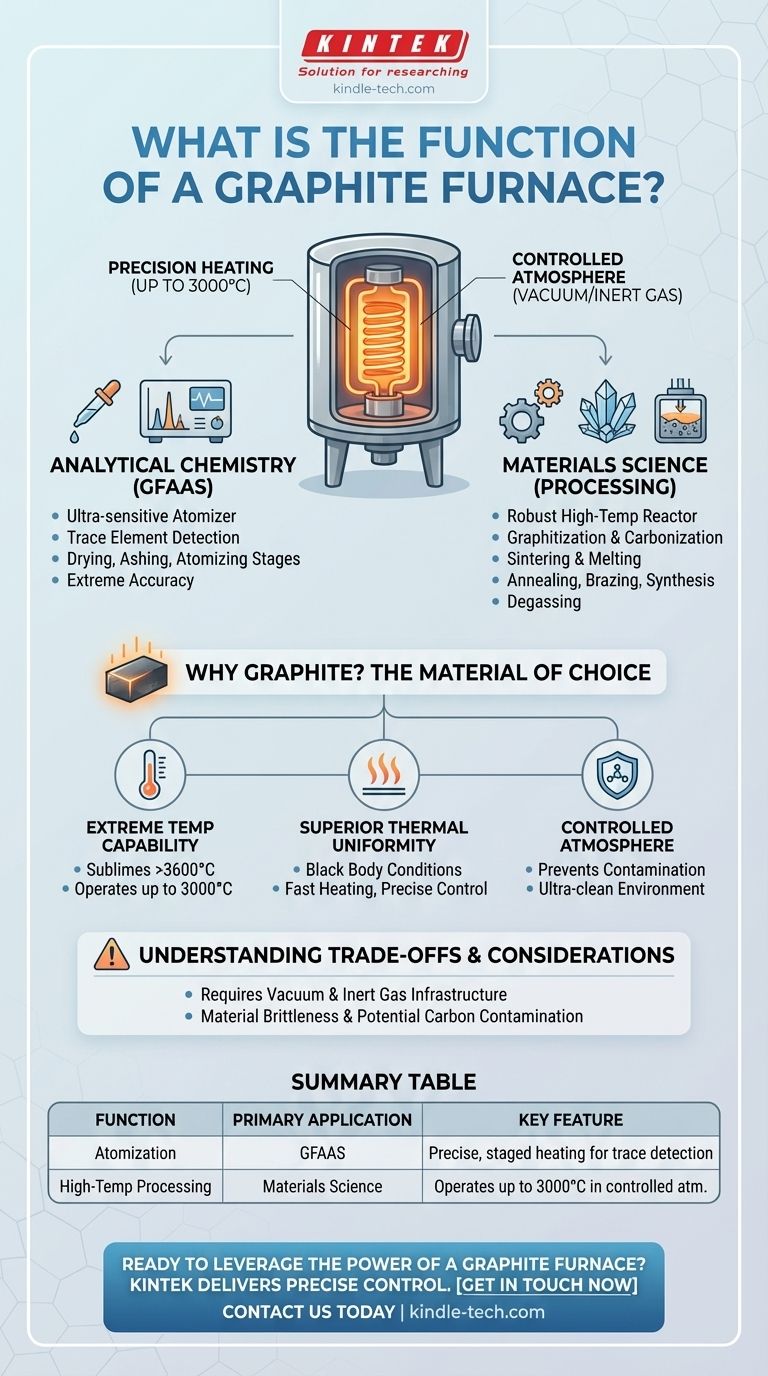

La funzione primaria di un forno a grafite è quella di svolgere due ruoli distinti ma ugualmente critici: è un atomizzatore ultra-sensibile per l'analisi chimica e un reattore robusto ad alta temperatura per la lavorazione avanzata dei materiali. In entrambe le applicazioni, sfrutta le proprietà termiche e fisiche uniche della grafite per creare un ambiente precisamente controllato che può raggiungere temperature estreme, spesso fino a 3000°C.

Il valore fondamentale di un forno a grafite risiede nella sua capacità di raggiungere un'uniformità e un controllo della temperatura superiori all'interno di un vuoto o di un'atmosfera inerte. Questa combinazione è essenziale per compiti altamente sensibili alle variazioni termiche e alla contaminazione atmosferica, dalla misurazione di tracce di elementi alla sintesi di materiali di nuova generazione.

Le Due Applicazioni Principali

Un forno a grafite non è uno strumento monouso. La sua funzione è meglio compresa attraverso i suoi due principali campi di utilizzo: chimica analitica e scienza dei materiali.

Analisi Elementare (GFAAS)

Il forno è un componente chiave nella Spettroscopia di Assorbimento Atomico con Forno a Grafite (GFAAS), una tecnica utilizzata per misurare la concentrazione di elementi specifici in un campione.

In questo ruolo, la funzione del forno è quella di ricevere un piccolo campione liquido e riscaldarlo in una serie di stadi controllati per essiccarlo, incenerirlo e infine atomizzarlo. Questo processo converte gli elementi in una nuvola di atomi liberi, che possono poi essere misurati con estrema precisione.

Lavorazione di Materiali ad Alta Temperatura

Il forno funziona anche come reattore autonomo per la creazione e il trattamento di materiali a temperature ben oltre le capacità dei forni convenzionali.

Le applicazioni comuni includono:

- Grafitizzazione e Carbonizzazione: Conversione di precursori in grafite cristallina o materiali carboniosi.

- Sinterizzazione e Fusione: Fusione di polveri in una massa solida o fusione di metalli e ceramiche.

- Ricottura e Brasatura: Trattamento termico dei materiali per alterarne le proprietà o unione di componenti.

- Crescita e Sintesi: Creazione di materiali innovativi come grafene, nanotubi di carbonio e carburi specifici.

- Degassamento: Rimozione di gas intrappolati dai componenti, un passo critico nella creazione di parti a tenuta di vuoto.

Perché la Grafite è il Materiale Scelto

Il design di questi forni si concentra interamente sulle proprietà della grafite, che funge da elementi riscaldanti, schermatura isolante e la camera stessa.

Capacità di Temperatura Estrema

La grafite non fonde a pressione atmosferica; sublima a oltre 3600°C. Ciò consente ai forni costruiti con essa di operare in modo affidabile a temperature fino a 3000°C, un intervallo necessario per la lavorazione di metalli refrattari e ceramiche avanzate.

Uniformità Termica Superiore

La grafite crea condizioni di corpo nero quasi perfette (emissività di ~1.0) all'interno della camera di riscaldamento. Ciò significa che il calore viene irradiato e assorbito con eccezionale uniformità, eliminando i punti caldi e garantendo che l'intero carico di lavoro sia riscaldato in modo uniforme.

Questa proprietà, combinata con la sua bassa massa termica, consente velocità di riscaldamento rapide e un controllo preciso della temperatura.

Funzionamento in Atmosfera Controllata

La grafite si ossida facilmente (brucia) all'aria ad alte temperature. Pertanto, questi forni sono progettati per operare sotto vuoto o un gas inerte protettivo come l'argon.

Sebbene questa sia una necessità tecnica, è anche un grande vantaggio, in quanto crea un ambiente ultra-pulito che previene la contaminazione e le reazioni chimiche indesiderate nel materiale lavorato.

Comprendere i Compromessi

Sebbene potente, un forno a grafite ha requisiti operativi specifici che devono essere considerati.

La Necessità Assoluta di un'Atmosfera Controllata

Il funzionamento di un forno a grafite non è così semplice come collegarlo alla presa. Richiede un robusto sistema di vuoto e una fornitura affidabile di gas inerte ad alta purezza. Ciò aggiunge complessità e costi rispetto ai forni che possono operare in aria ambiente.

Fragilità del Materiale

Sebbene robusti ad alte temperature, i componenti in grafite possono essere fragili e suscettibili a shock meccanici a temperatura ambiente. Un'attenta manipolazione durante il carico, lo scarico e la manutenzione è essenziale per prevenire crepe.

Potenziale di Contaminazione da Carbonio

Per alcune applicazioni altamente sensibili, la zona calda interamente in grafite del forno può essere una fonte di contaminazione da carbonio. Sebbene spesso trascurabile, questa è una considerazione critica per la lavorazione di materiali in cui il carbonio è un'impurità indesiderabile. A volte vengono utilizzati strati sacrificali per mitigare questo problema.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta di un forno a grafite dipende interamente dal tuo specifico obiettivo tecnico.

- Se il tuo obiettivo principale è quantificare tracce di elementi: Il forno a grafite è il tuo strumento per raggiungere i limiti di rilevazione più bassi possibili nella Spettroscopia di Assorbimento Atomico.

- Se il tuo obiettivo principale è creare o trattare materiali ad alte prestazioni: Un forno a grafite fornisce il controllo ineguagliabile della temperatura e dell'atmosfera richiesto per la sinterizzazione, la grafitizzazione e la sintesi di materiali avanzati.

- Se il tuo obiettivo principale è la ricerca ad alta temperatura per scopi generici: Il forno a grafite è un cavallo di battaglia versatile, a condizione che tu possa gestire la sua infrastruttura obbligatoria di vuoto e gas inerte.

La comprensione di queste funzioni e proprietà fondamentali ti consente di sfruttare il forno a grafite per le applicazioni termiche più esigenti.

Tabella riassuntiva:

| Funzione | Applicazione Primaria | Caratteristica Chiave |

|---|---|---|

| Atomizzazione | AAS con Forno a Grafite (GFAAS) | Riscaldamento preciso e a stadi per la rilevazione di tracce di elementi |

| Lavorazione ad Alta Temp. | Scienza dei Materiali (Sinterizzazione, Grafitizzazione) | Opera fino a 3000°C in atmosfera controllata |

Pronto a sfruttare la potenza di un forno a grafite nel tuo laboratorio?

Sia che il tuo obiettivo sia raggiungere i limiti di rilevazione più bassi nell'analisi elementare o spingere i confini della sintesi di materiali, i forni a grafite di KINTEK offrono il controllo preciso della temperatura e il riscaldamento uniforme di cui hai bisogno. La nostra esperienza nelle attrezzature da laboratorio ti garantisce una soluzione su misura per applicazioni ad alte prestazioni come GFAAS, sinterizzazione e grafitizzazione.

Contattaci oggi stesso per discutere come un forno a grafite KINTEK può migliorare le tue capacità di ricerca e produzione.

Guida Visiva

Prodotti correlati

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

- Fornace di grafitazione sottovuoto verticale ad alta temperatura

- Fornace di grafitazione sottovuoto a temperatura ultra-elevata in grafite

- Fornace di Grafite Sottovuoto IGBT Fornace Sperimentale di Grafizzazione

- Fornace di Grafittizzazione Continua Sottovuoto di Grafite

Domande frequenti

- La grafite ha un punto di fusione? Svelare l'estrema resistenza al calore della grafite

- Qual è la temperatura di un forno a grafite? Raggiunge temperature estreme fino a 3000°C

- Quali sono i vantaggi della grafite? Sblocca prestazioni superiori nei processi ad alta temperatura

- Perché la grafite viene utilizzata nei forni? Per il calore estremo, la purezza e l'efficienza

- La grafite può resistere al calore? Svelando il suo potenziale estremo di 3.600°C in ambienti inerti