In sintesi, la funzione principale di un mulino da laboratorio è ridurre la dimensione dei campioni solidi. Questi strumenti utilizzano varie forze meccaniche per frantumare, macinare e polverizzare i materiali in particelle più piccole e uniformi, che vanno da granuli grossolani a polveri fini, in un ambiente di laboratorio controllato.

La funzione immediata di un mulino è la riduzione delle dimensioni, ma il suo scopo più profondo è la preparazione critica del campione. Creando particelle più piccole e uniformi, si consente un'analisi più accurata, reazioni chimiche più rapide e una formulazione del prodotto più coerente.

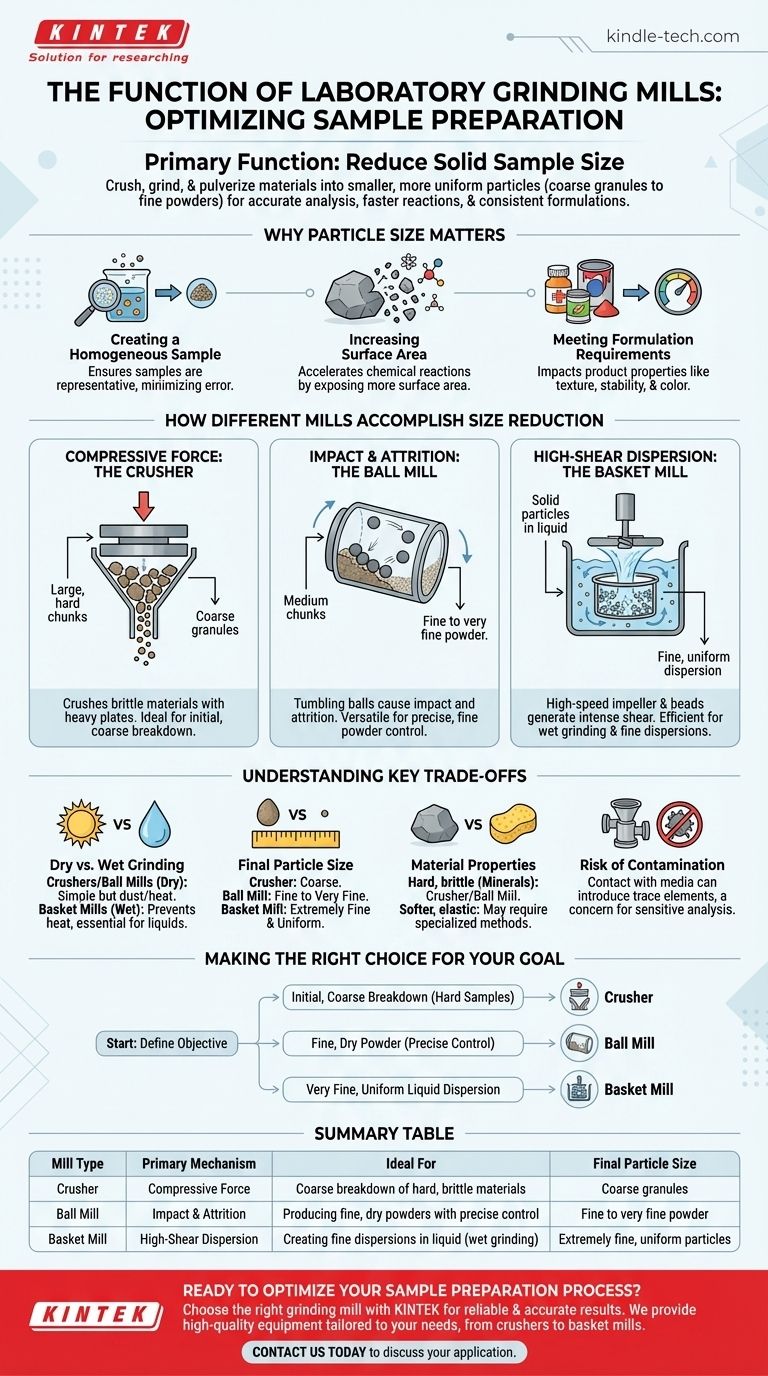

L'obiettivo principale: perché la dimensione delle particelle è importante

Prima di esaminare la meccanica dei diversi mulini, è essenziale comprendere perché il controllo della dimensione delle particelle sia un passaggio fondamentale in molti processi scientifici e industriali.

Creazione di un campione omogeneo

Macinare un materiale eterogeneo in una polvere fine assicura che qualsiasi piccolo sotto-campione prelevato per l'analisi sia veramente rappresentativo dell'intero lotto. Ciò riduce al minimo l'errore di campionamento ed è cruciale per ottenere risultati accurati e ripetibili.

Aumento dell'area superficiale

Le reazioni chimiche avvengono sulla superficie di un materiale. Scomponendo una particella grande in molte più piccole, si aumenta drasticamente l'area superficiale totale disponibile per reagire, portando a reazioni più veloci e complete.

Soddisfare i requisiti di formulazione

In campi come la farmaceutica, le vernici e la scienza alimentare, la dimensione delle particelle di un ingrediente influisce direttamente sulle proprietà del prodotto finale. Ciò può includere la sua consistenza, stabilità, colore e biodisponibilità. I mulini vengono utilizzati per raggiungere queste specifiche precise.

Come i diversi mulini realizzano la riduzione delle dimensioni

Sebbene l'obiettivo sia lo stesso, diversi mulini utilizzano principi fisici distinti per scomporre i materiali. Il metodo scelto dipende dalle proprietà del materiale e dalla dimensione finale delle particelle desiderata.

Forza di compressione: il frantoio

Un frantoio da laboratorio utilizza due piastre pesanti, una fissa e una mobile con un movimento oscillante o giratorio. Il materiale introdotto dall'alto viene compresso tra le piastre, provocandone la frattura.

Man mano che il materiale frantumato diventa più piccolo, scende lungo la camera a forma di imbuto e viene sottoposto a compressione ripetuta finché non è abbastanza piccolo da uscire attraverso la stretta fessura di scarico inferiore. Questo metodo è ideale per la scomposizione iniziale e grossolana di materiali duri e fragili.

Impatto e attrito: il mulino a sfere

Un mulino a sfere è costituito da un recipiente cavo riempito con il materiale campione e i mezzi di macinazione, tipicamente sfere di ceramica o acciaio. Il recipiente viene fatto ruotare, causando il ruzzolare e la caduta delle sfere.

La riduzione delle dimensioni avviene attraverso due azioni: impatto (quando le sfere cadono e colpiscono il materiale) e attrito (quando le sfere scivolano l'una sull'altra, macinando il materiale intrappolato tra di esse). Regolando la velocità di rotazione e la dimensione delle sfere, è possibile controllare con precisione la finezza finale della polvere.

Dispersione ad alto taglio: il mulino a cesto

Il mulino a cesto è un sistema ad alta velocità e alta efficienza spesso utilizzato per la macinazione a umido, ovvero la dispersione di particelle solide in un liquido. Un girante centrale crea un potente vortice, aspirando il materiale e il liquido in un cesto di macinazione sommerso.

All'interno del cesto, una paletta agita a velocità elevata minuscole e dure perle di macinazione (come lo zirconio). Questa azione genera intense forze di taglio e di collisione, macinando rapidamente le particelle. Il materiale finemente macinato viene quindi espulso dal cesto, creando una dispersione fine e stabile.

Comprendere i compromessi chiave

La selezione di un mulino non è una decisione valida per tutti. È necessario valutare le capacità di ciascun tipo rispetto alle esigenze specifiche del campione e agli obiettivi analitici.

Macinazione a secco contro macinazione a umido

I frantoi e la maggior parte dei mulini a sfere operano su materiali secchi. Questo è un processo semplice, ma può generare polvere e calore. I mulini a cesto sono progettati per la macinazione a umido, che può prevenire il surriscaldamento, ridurre la polvere ed è essenziale per creare dispersioni liquide come inchiostri o vernici.

Dimensione finale delle particelle e distribuzione

Un frantoio è uno strumento di riduzione primario e produrrà solo materiale grossolano. Un mulino a sfere è molto versatile e può produrre polveri fini o finissime. Un mulino a cesto eccelle nel produrre particelle estremamente fini e uniformi all'interno di un mezzo liquido molto rapidamente.

Proprietà del materiale

I materiali duri e fragili come minerali o ceramiche sono adatti per frantoi e mulini a sfere. I materiali più morbidi ed elastici possono essere difficili da macinare con questi metodi e potrebbero richiedere una macinazione criogenica specializzata (non trattata qui).

Rischio di contaminazione

Tutta la macinazione comporta un contatto fisico tra i componenti del mulino (piastre, sfere, perle) e il campione. Ciò può introdurre tracce di contaminazione dai mezzi di macinazione stessi. Per l'analisi elementare ultrasensibile, questo è un fattore critico da considerare.

Fare la scelta giusta per il tuo obiettivo

Per selezionare il mulino appropriato, inizia definendo l'obiettivo principale della preparazione del tuo campione.

- Se il tuo obiettivo principale è la scomposizione iniziale e grossolana di campioni duri e voluminosi: Un frantoio giratorio o a mascelle è il punto di partenza corretto.

- Se il tuo obiettivo principale è produrre una polvere fine e secca con un buon controllo sulla dimensione delle particelle: Un mulino a sfere offre eccellente versatilità e precisione per una vasta gamma di materiali.

- Se il tuo obiettivo principale è creare una dispersione di particelle molto fine e uniforme in un liquido: Un mulino a cesto è lo strumento specializzato ad alta efficienza progettato esattamente per questo scopo.

In definitiva, la selezione del mulino da laboratorio corretto assicura che il campione sia preparato adeguatamente, che è il passo fondamentale per generare dati affidabili e significativi.

Tabella riassuntiva:

| Tipo di mulino | Meccanismo principale | Ideale per | Dimensione finale delle particelle |

|---|---|---|---|

| Frantoio | Forza di compressione | Scomposizione grossolana di materiali duri e fragili | Granuli grossolani |

| Mulino a sfere | Impatto e attrito | Produzione di polveri fini e secche con controllo preciso | Polvere fine o finissima |

| Mulino a cesto | Dispersione ad alto taglio | Creazione di dispersioni fini in liquido (macinazione a umido) | Particelle estremamente fini e uniformi |

Pronto a ottimizzare il tuo processo di preparazione del campione?

Scegliere il mulino giusto è il primo passo verso risultati analitici affidabili e accurati. In KINTEK, siamo specializzati nel fornire attrezzature da laboratorio e materiali di consumo di alta qualità su misura per le tue esigenze specifiche. Sia che tu abbia bisogno di frantoi robusti per la riduzione primaria, mulini a sfere versatili per polveri fini o mulini a cesto ad alta efficienza per dispersioni liquide, i nostri esperti possono aiutarti a selezionare la soluzione perfetta per il tuo laboratorio.

Contattaci oggi per discutere la tua applicazione e lascia che KINTEK supporti la tua ricerca con precisione e affidabilità. Mettiti in contatto ora!

Guida Visiva

Prodotti correlati

- Mulino a Vaso Orizzontale Singolo da Laboratorio

- Strumento di setacciatura elettromagnetica tridimensionale

- Vagli da Laboratorio e Setacciatrici

- Macchina per mulino a sfere planetario ad alta energia per laboratorio

- Macchina per mulino a sfere planetario omnidirezionale ad alta energia per laboratorio

Domande frequenti

- Su quale principio si basa il mulino a sfere? Impatto e Attrito per una Macinazione Efficiente

- Come contribuiscono i mulini e le sfere di macinazione in acciaio inossidabile alla lega meccanica? Ottimizzare la sintesi di polveri HEA

- Qual è il vantaggio dell'utilizzo di barattoli e sfere di carburo di tungsteno (WC) per la macinazione? Ottenere un'elevata efficienza di macinazione ad alta energia

- Perché è necessario un contenitore per mulino a sfere rivestito in Y-ZrO2 per la sintesi di Na3PS4? Garantire la purezza negli elettroliti solforati

- Perché il nitruro di silicio o la zirconia sono preferiti per la macinazione dei precursori di iodovanadato di piombo? Garantire risultati di elevata purezza