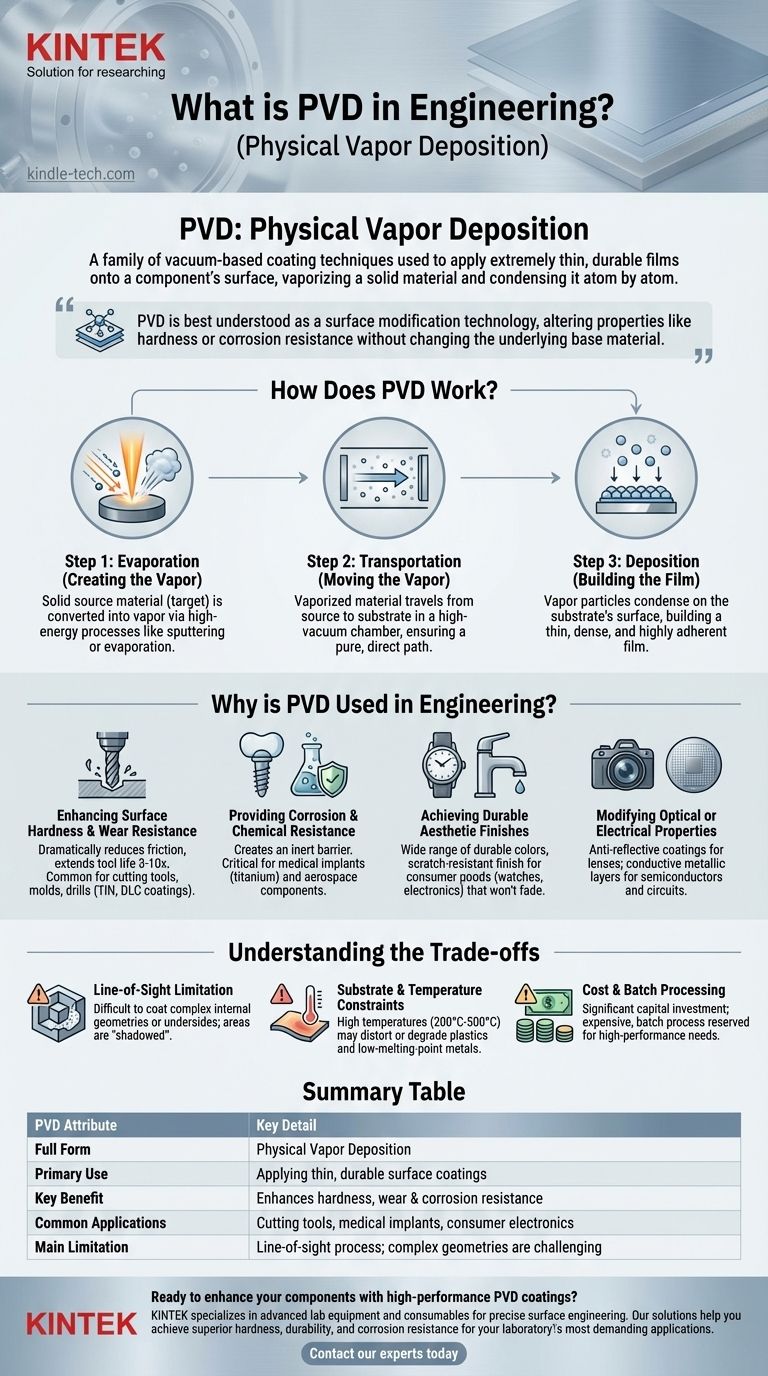

In ingegneria, PVD sta per Physical Vapor Deposition (Deposizione Fisica da Vapore). Non è un singolo processo, ma una famiglia di tecniche di rivestimento basate sul vuoto utilizzate per applicare un film estremamente sottile ma resistente sulla superficie di un componente. Questo processo vaporizza un materiale solido in una camera a vuoto, che poi si condensa sull'oggetto bersaglio, creando un rivestimento ad alte prestazioni atomo per atomo.

La PVD è meglio intesa come una tecnologia di modifica superficiale. Altera fondamentalmente le proprietà della superficie di un componente—come la durezza o la resistenza alla corrosione—senza modificarne il materiale di base sottostante.

Come funziona la Deposizione Fisica da Vapore?

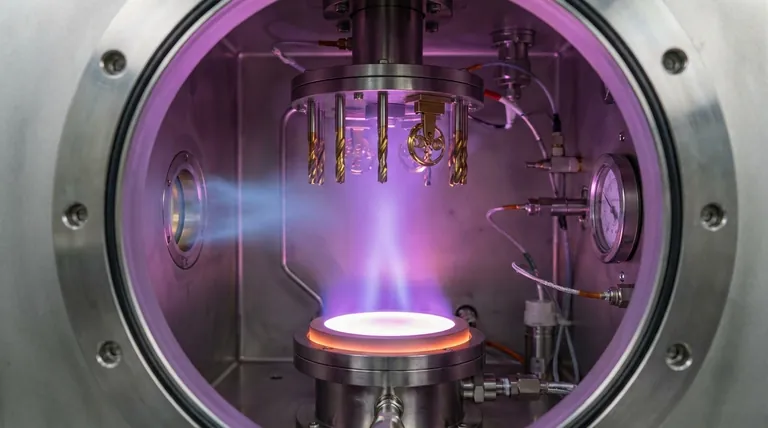

Al suo centro, la PVD è un processo in tre fasi che avviene all'interno di una camera ad alto vuoto. Questo ambiente controllato è fondamentale per garantire la purezza e la qualità del rivestimento finale.

Fase 1: Evaporazione (Creazione del Vapore)

Innanzitutto, un materiale sorgente solido, spesso chiamato "bersaglio", viene convertito in vapore. Ciò si ottiene tipicamente attraverso processi ad alta energia come bombardare il bersaglio con ioni (sputtering) o riscaldarlo con un fascio di elettroni o un arco (evaporazione).

Fase 2: Trasporto (Movimento del Vapore)

Il materiale vaporizzato viaggia in linea retta dalla sorgente ai componenti da rivestire (i "substrati"). Il vuoto è essenziale qui, poiché elimina le molecole d'aria che altrimenti potrebbero reagire o deviare il vapore, garantendo un percorso puro e diretto.

Fase 3: Deposizione (Costruzione del Film)

Quando le particelle di vapore raggiungono il substrato, si condensano sulla sua superficie. Questo crea un film sottile, altamente aderente e denso. Lo spessore di questo film può essere controllato con estrema precisione, spesso variando da pochi micron fino a nanometri.

Perché la PVD è utilizzata in ingegneria?

Gli ingegneri specificano i rivestimenti PVD per raggiungere obiettivi prestazionali specifici che il solo materiale di base non può soddisfare. Le applicazioni sono vaste e guidate dalle proprietà uniche che questi film forniscono.

Miglioramento della Durezza Superficiale e della Resistenza all'Usura

Questa è un'applicazione primaria. Rivestimenti duri come il Nitruro di Titanio (TiN) o il Carbonio Simil-Diamante (DLC) vengono applicati su utensili da taglio, punte da trapano e stampi. Lo strato PVD riduce drasticamente l'attrito e aumenta la durezza superficiale, estendendo la vita utile dell'utensile da 3 a 10 volte.

Fornire Resistenza alla Corrosione e Agli Agenti Chimici

I film PVD creano una barriera inerte tra il componente e l'ambiente circostante. Questo è fondamentale per gli impianti medici (come quelli in titanio) per garantire la biocompatibilità e per i componenti aerospaziali esposti a condizioni difficili.

Ottenere Finiture Estetiche Durevoli

La PVD consente la deposizione di un'ampia gamma di colori che sono molto più durevoli della vernice o della placcatura. Questo è ampiamente utilizzato su beni di consumo come orologi, rubinetti ed elettronica di fascia alta per fornire una finitura antigraffio che non sbiadisce né si ossida.

Modifica delle Proprietà Ottiche o Elettriche

Il processo è utilizzato per applicare rivestimenti antiriflesso su lenti e ottiche. Nell'industria dei semiconduttori, la PVD è un passaggio fondamentale per depositare gli strati metallici conduttivi che formano i circuiti sui wafer di silicio.

Comprendere i Compromessi

Sebbene potente, la PVD non è una soluzione universale. Comprendere i suoi limiti è fondamentale per utilizzarla efficacemente.

Il Limite della Linea di Vista

Poiché il vapore viaggia in linea retta, la PVD è più adatta per rivestire superfici esterne. È molto difficile rivestire geometrie interne complesse o la parte inferiore delle caratteristiche, poiché queste aree sono "ombreggiate" dalla sorgente di vapore.

Vincoli di Substrato e Temperatura

I processi PVD possono comportare temperature elevate (da 200°C a 500°C). Sebbene ciò contribuisca a creare un rivestimento denso e ben aderente, significa anche che il materiale del substrato deve essere in grado di sopportare questo calore senza deformarsi o degradarsi, limitandone l'uso su molte plastiche e metalli a basso punto di fusione.

Costo ed Elaborazione a Lotti

La PVD richiede un investimento di capitale significativo in attrezzature per il vuoto ed è un processo a lotti, non continuo. Ciò la rende più costosa rispetto ai trattamenti di massa come la verniciatura o la galvanica, ed è generalmente riservata ai componenti per i quali le alte prestazioni giustificano il costo.

Quando considerare la PVD per il tuo progetto

Utilizza questa guida per determinare se la PVD è la scelta giusta per la tua specifica sfida ingegneristica.

- Se la tua attenzione principale è prolungare la vita dei componenti soggetti a forte usura: La PVD è una scelta eccezionale per aggiungere una superficie dura e lubrificante a utensili da taglio, stampi e parti di motori.

- Se la tua attenzione principale è ottenere una finitura decorativa e durevole: Considera la PVD per i prodotti di consumo in cui sia l'estetica che la resistenza ai graffi sono fondamentali, come orologi, rubinetti o articoli sportivi.

- Se la tua attenzione principale è rivestire geometrie complesse che non sono in linea di vista: Dovresti indagare metodi alternativi come la Chemical Vapor Deposition (CVD) o la nichelatura chimica, che sono più adatti per una copertura uniforme su parti intricate.

Comprendendo la PVD come uno strumento strategico di modifica superficiale, puoi sbloccare nuovi livelli di prestazioni e durabilità nei tuoi progetti ingegneristici.

Tabella Riassuntiva:

| Attributo PVD | Dettaglio Chiave |

|---|---|

| Significato Completo | Physical Vapor Deposition (Deposizione Fisica da Vapore) |

| Uso Principale | Applicazione di rivestimenti superficiali sottili e durevoli |

| Vantaggio Chiave | Migliora la durezza, la resistenza all'usura e alla corrosione |

| Applicazioni Comuni | Utensili da taglio, impianti medici, elettronica di consumo |

| Limitazione Principale | Processo a linea di vista; le geometrie complesse sono difficili |

Pronto a migliorare i tuoi componenti con rivestimenti PVD ad alte prestazioni? KINTEK è specializzata in apparecchiature di laboratorio avanzate e materiali di consumo per un'ingegneria superficiale precisa. Le nostre soluzioni ti aiutano a ottenere durezza, durabilità e resistenza alla corrosione superiori per le applicazioni più esigenti del tuo laboratorio. Contatta oggi i nostri esperti per discutere come possiamo supportare il tuo progetto!

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Materiali diamantati drogati con boro tramite CVD

Domande frequenti

- Cosa si intende per deposizione da vapore? Una guida alla tecnologia di rivestimento a livello atomico

- Quali materiali vengono depositati con la PECVD? Scopri i materiali versatili per film sottili per la tua applicazione

- Cos'è il plasma nel processo CVD? Abbassare le temperature di deposizione per materiali sensibili al calore

- Cos'è la deposizione di silicio PECVD? Ottenere film sottili di alta qualità a bassa temperatura

- Qual è la differenza tra PECVD e CVD? Sblocca il giusto metodo di deposizione di film sottili