In qualsiasi operazione di brasatura, il flussante è un composto chimicamente attivo applicato al giunto prima del riscaldamento. Si fonde a una temperatura inferiore rispetto al metallo d'apporto per brasatura, agendo come un potente agente pulente che rimuove gli ossidi superficiali ostinati. Questa azione di pulizia chimica è essenziale per consentire al metallo d'apporto fuso di bagnare i metalli di base, fluire nel giunto tramite azione capillare e formare un legame forte e continuo.

Lo scopo principale del flussante per brasatura non è semplicemente quello di pulire il giunto, ma di risolvere un problema chimico fondamentale: i metalli non si legheranno in presenza di uno strato di ossido. Sia che si utilizzi un flussante chimico o un'atmosfera controllata, la rimozione e la prevenzione di questi ossidi è il primo passo non negoziabile per creare un giunto brasato di successo.

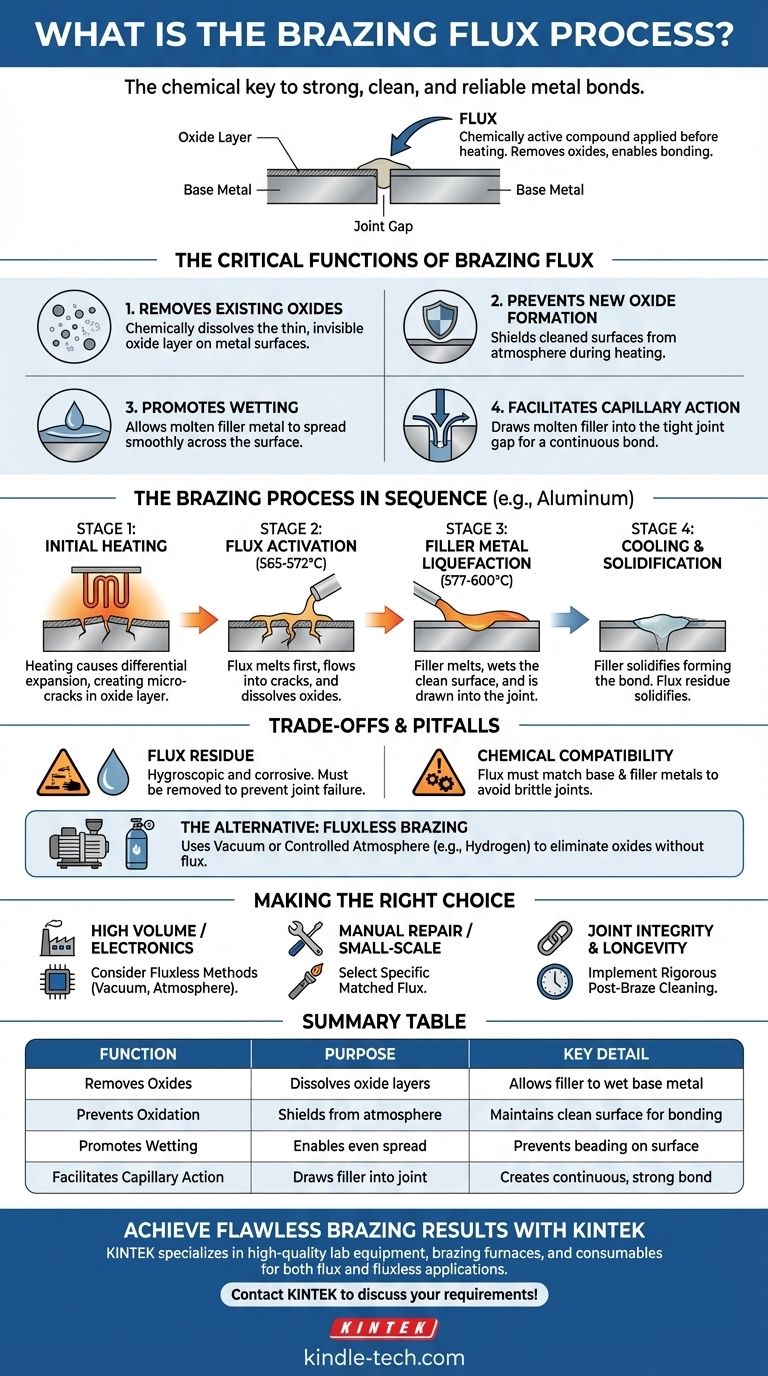

Le Funzioni Critiche del Flussante per Brasatura

Per comprendere il processo di brasatura, è necessario prima comprendere i quattro ruoli distinti che il flussante svolge. Non è un materiale passivo ma un partecipante attivo nel processo metallurgico.

1. Rimuove gli Ossidi Esistenti

Quasi tutti i metalli, specialmente quando riscaldati, sono coperti da un sottile e invisibile strato di ossido. Questo strato agisce come una barriera, impedendo al metallo d'apporto fuso di entrare in contatto diretto con il metallo di base puro sottostante. Il compito principale del flussante è dissolvere chimicamente questo strato di ossido.

2. Previene la Formazione di Nuovi Ossidi

Quando si riscaldano i pezzi alla temperatura di brasatura, il tasso di ossidazione aumenta drasticamente. Uno strato di flussante fuso protegge le superfici metalliche pulite dall'atmosfera circostante, impedendo la formazione di nuovi ossidi dannosi durante il ciclo di riscaldamento.

3. Promuove la Bagnabilità

"Bagnabilità" è la capacità di un liquido di diffondersi uniformemente su una superficie solida. Il metallo d'apporto fuso si raccoglierà a gocce su una superficie ossidata, proprio come l'acqua su un'auto cerata. Fornendo una superficie chimicamente pulita, il flussante consente al metallo d'apporto di "bagnare" i metalli di base e di diffondersi uniformemente.

4. Facilita l'Azione Capillare

Una volta raggiunta la bagnabilità, il metallo d'apporto fuso può essere attratto nello stretto interstizio del giunto attraverso una forza nota come azione capillare. Questa forza funziona solo su una superficie pulita e bagnata, rendendo il flussante il facilitatore di questo processo di riempimento critico.

Il Processo di Brasatura in Sequenza

Usando l'esempio comune della brasatura dell'alluminio, possiamo vedere come questi principi si manifestano in una sequenza temporizzata e dipendente dalla temperatura.

Fase 1: Riscaldamento Iniziale

Quando l'assemblaggio viene riscaldato, il metallo di base e lo strato di ossido solido sulla sua superficie si espandono a velocità diverse. Questa espansione differenziale provoca la formazione di micro-crepe nello strato di ossido fragile.

Fase 2: Attivazione del Flussante

A un intervallo di temperatura specifico, tipicamente 565-572°C (1049-1062°F) per l'alluminio, il flussante si fonde. È progettato per diventare liquido prima del metallo d'apporto. Il flussante fuso fluisce immediatamente nelle micro-crepe, iniziando il suo lavoro di dissoluzione dello strato di ossido.

Fase 3: Liquefazione del Metallo d'Apporto

Quando la temperatura sale ulteriormente a 577-600°C (1071-1112°F), il metallo d'apporto si fonde. Fluisce su una superficie che è già stata pulita e protetta dal flussante fuso, consentendogli di bagnare il metallo di base e di essere completamente attratto nel giunto.

Fase 4: Raffreddamento e Solidificazione

Al raffreddamento, il metallo d'apporto si solidifica, formando il legame metallurgico permanente. Il flussante si solidifica anche in un residuo duro e vetroso sul e intorno al giunto.

Comprendere i Compromessi e le Insidie

Sebbene essenziale per molte applicazioni, l'uso del flussante non è privo di sfide. Un esperto comprende sia i suoi benefici che le sue responsabilità.

Il Problema del Residuo di Flussante

Dopo la brasatura, il residuo di flussante solidificato non è innocuo. È spesso igroscopico (attira l'umidità) e corrosivo, il che può portare al cedimento del giunto nel tempo. Questo residuo deve essere rimosso accuratamente tramite pulizia meccanica o chimica. Inoltre, può nascondere difetti del giunto all'ispezione e interferire con la successiva verniciatura o placcatura.

L'Importanza della Compatibilità Chimica

Il flussante non è un prodotto universale. La chimica del flussante deve essere compatibile sia con il metallo di base che con il metallo d'apporto. L'uso di una lega d'apporto contenente fosforo su un componente a base di ferro o nichel, ad esempio, può creare fosfuri fragili nel giunto, compromettendone gravemente la resistenza. Il flussante deve essere selezionato per i materiali specifici da unire.

L'Alternativa: Brasatura Senza Flussante

In molti contesti industriali, il flussante viene eliminato del tutto. Processi come la brasatura sottovuoto o la brasatura in atmosfera controllata utilizzano l'ambiente stesso per risolvere il problema dell'ossido. Un vuoto rimuove l'ossigeno, mentre un'atmosfera gassosa specifica (come l'idrogeno) può ridurre chimicamente gli ossidi, ottenendo una superficie pulita senza la necessità di flussante e della relativa pulizia.

Fare la Scelta Giusta per la Tua Applicazione

Il tuo approccio dovrebbe essere dettato dai requisiti specifici del tuo progetto in termini di pulizia, volume e compatibilità dei materiali.

- Se il tuo obiettivo principale è la produzione ad alto volume o l'elettronica sensibile: Considera metodi senza flussante come la brasatura sottovuoto o in atmosfera controllata per eliminare la pulizia post-brasatura e garantire la massima pulizia del giunto.

- Se il tuo obiettivo principale è la riparazione manuale o la fabbricazione su piccola scala: Seleziona un flussante specificamente abbinato al tuo metallo di base, alla lega d'apporto e al metodo di riscaldamento (es. torcia vs. forno).

- Se il tuo obiettivo principale è l'integrità e la longevità del giunto: Devi implementare un rigoroso processo di pulizia post-brasatura per rimuovere tutti i residui di flussante potenzialmente corrosivi dopo il completamento dell'operazione.

In definitiva, il controllo della chimica superficiale del giunto è la chiave per una brasatura di successo, e il flussante è lo strumento chimico più comune per raggiungere tale controllo.

Tabella Riepilogativa:

| Funzione | Scopo | Dettaglio Chiave |

|---|---|---|

| Rimuove gli Ossidi | Dissolve gli strati di ossido superficiale | Consente al metallo d'apporto di bagnare il metallo di base |

| Previene l'Ossidazione | Protegge il metallo dall'atmosfera durante il riscaldamento | Mantiene una superficie pulita per il legame |

| Promuove la Bagnabilità | Consente al metallo d'apporto di diffondersi uniformemente | Previene la formazione di gocce sulla superficie |

| Facilita l'Azione Capillare | Attira il metallo d'apporto fuso nell'interstizio del giunto | Crea un legame continuo e forte |

Ottieni risultati di brasatura impeccabili con l'attrezzatura e l'esperienza giuste.

La brasatura è un processo preciso in cui gli strumenti e i materiali di consumo giusti fanno la differenza. KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo di alta qualità, inclusi forni per brasatura e materiali compatibili, per soddisfare le tue specifiche esigenze di laboratorio e fabbricazione.

Lascia che i nostri esperti ti aiutino a selezionare la soluzione perfetta per la tua applicazione, sia che tu richieda sistemi basati su flussante o alternative avanzate senza flussante come la brasatura sottovuoto. Ci impegniamo ad aiutarti a creare giunti forti, puliti e affidabili con la massima efficienza.

Contatta KINTEK oggi stesso per discutere le tue esigenze di brasatura e scoprire come possiamo migliorare il tuo processo!

Guida Visiva

Prodotti correlati

- Produttore personalizzato di parti in PTFE Teflon per setaccio setacciante F4 in mesh PTFE

- Omogeneizzatore ad Alto Taglio per Applicazioni Farmaceutiche e Cosmetiche

- Produttore personalizzato di parti in PTFE Teflon per bottiglie di campionamento per reagenti a bocca larga e stretta ad alta temperatura

- Produttore personalizzato di parti in PTFE Teflon per sedi di valvole a sfera in PTFE

- Produttore personalizzato di parti in PTFE Teflon per cestelli di pulizia cavi e portarack

Domande frequenti

- Di che materiale è fatto un cestello di pulizia in PTFE? Sbloccare una resistenza chimica e termica superiore

- Qual è la differenza tra PPF e rivestimento ceramico? Armatura contro guscio liscio per la tua auto

- Qual è la differenza tra l'analisi granulometrica a secco e a umido? Scegli il metodo giusto per una dimensionamento accurato delle particelle

- Qual è il processo dell'analisi granulometrica (setacciatura)? Una guida passo passo alla distribuzione granulometrica

- Quali sono i requisiti di conservazione per il supporto per elettrodi in PTFE dopo la pulizia? Preservare la purezza e la longevità dell'attrezzatura