In sintesi, la temperatura di sinterizzazione è il parametro più critico che controlla la trasformazione di un compatto di polvere sciolta in un oggetto denso e solido. Fornisce l'energia termica necessaria affinché gli atomi si muovano e si leghino tra le particelle, un processo noto come diffusione. La temperatura corretta determina la densità finale, la resistenza e la microstruttura del componente.

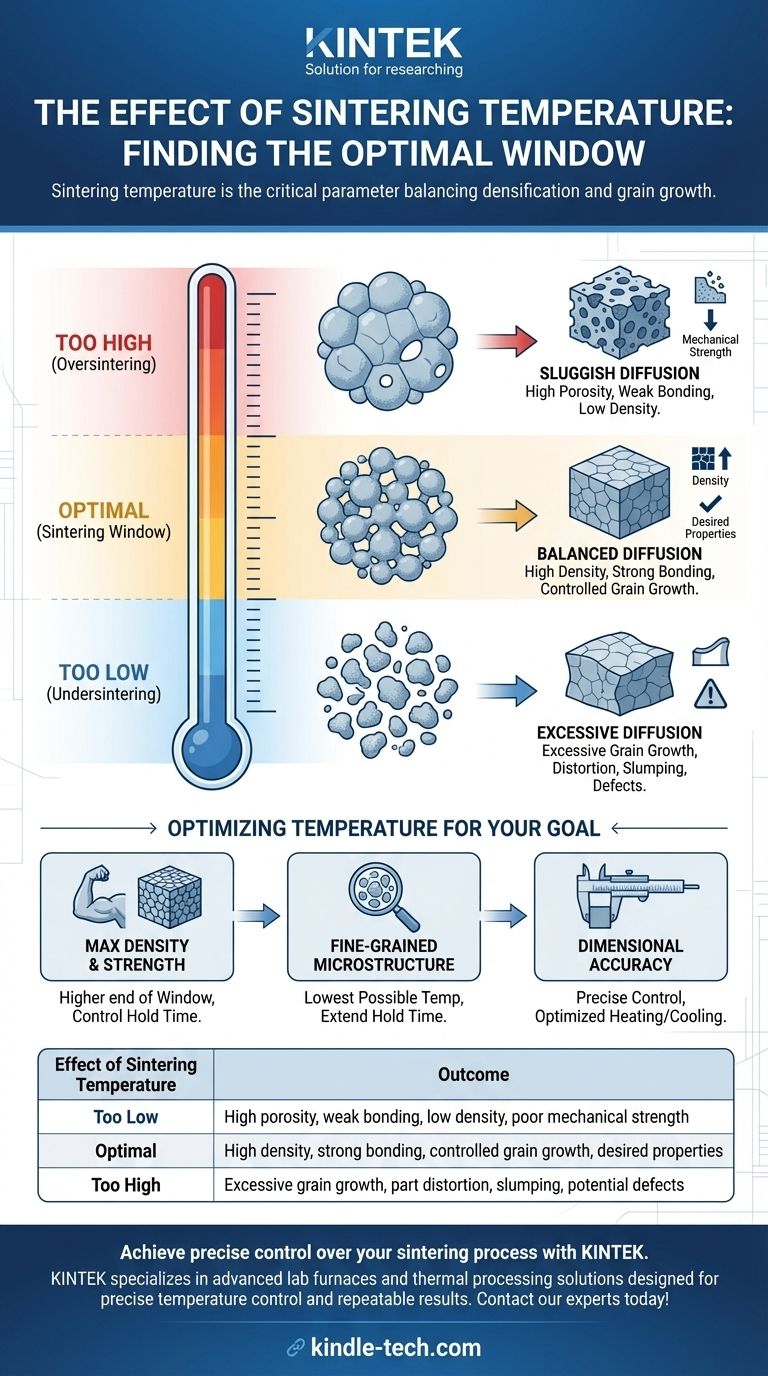

La sfida fondamentale della sinterizzazione è che la temperatura ha effetti contrastanti. Sebbene temperature più elevate aumentino la densificazione e la resistenza, comportano anche il rischio di crescita eccessiva dei grani, distorsione e difetti. La chiave è operare all'interno di una "finestra di sinterizzazione" ottimale che bilanci questi risultati.

Il ruolo fondamentale della temperatura: guidare la diffusione

La sinterizzazione funziona riscaldando un materiale a una temperatura inferiore al suo punto di fusione. Questo apporto di energia attiva il movimento atomico, facendo sì che le singole particelle si leghino e che il pezzo complessivo si densifichi.

Attivazione del movimento atomico

A temperatura ambiente, gli atomi in un compatto di polvere sono in gran parte statici. All'aumentare della temperatura, questa fornisce l'energia cinetica necessaria affinché gli atomi migrino da una particella all'altra. Questo trasporto atomico è il meccanismo fondamentale alla base della sinterizzazione.

Il processo di diffusione

Questo movimento atomico, o diffusione, dipende fortemente dalla temperatura. I due meccanismi principali sono la diffusione di massa (atomi che si muovono attraverso il reticolo cristallino) e la diffusione lungo i bordi di grano (atomi che si muovono lungo i confini tra i cristalli). Entrambi accelerano esponenzialmente all'aumentare della temperatura.

L'obiettivo: crescita del collo e densificazione

La diffusione provoca la formazione e la crescita di "colli" nei punti di contatto tra le particelle di polvere. Man mano che questi colli si espandono, i pori (spazi vuoti) tra le particelle si restringono e vengono gradualmente eliminati. Questo processo, noto come densificazione, aumenta la densità del pezzo e, di conseguenza, la sua resistenza meccanica.

Come la temperatura modella la microstruttura finale

Il profilo di temperatura—inclusa la temperatura di picco e la durata del mantenimento—determina direttamente le caratteristiche finali del pezzo sinterizzato.

Controllo della densità e della porosità

Temperature di sinterizzazione più elevate portano a velocità di diffusione più rapide. Ciò si traduce in una rimozione dei pori più completa, producendo un pezzo con maggiore densità finale e minore porosità residua. Per la maggior parte delle applicazioni strutturali, ottenere una densità quasi completa è l'obiettivo principale.

L'effetto indesiderato: la crescita del grano

Allo stesso tempo, l'energia termica che guida la densificazione guida anche la crescita del grano. Man mano che le particelle si fondono, i piccoli grani cristallini tendono a coalescere in grani più grandi. Una crescita eccessiva del grano può essere dannosa, riducendo spesso la durezza e la tenacità del materiale.

Comprendere i compromessi: la finestra di sinterizzazione

Il successo di un processo di sinterizzazione dipende dal bilanciamento dell'effetto positivo della densificazione rispetto agli effetti negativi di una temperatura eccessiva.

Il rischio di sottosinterizzazione

Se la temperatura è troppo bassa, la diffusione è lenta e insufficiente. Il risultato è una scarsa adesione tra le particelle, elevata porosità e un componente meccanicamente debole che non ha raggiunto la densità o le proprietà target.

Il pericolo di sovrasinterizzazione

Se la temperatura è troppo alta o mantenuta troppo a lungo, si verificano diversi problemi.

- Crescita eccessiva del grano: Come notato, questo può degradare le proprietà meccaniche.

- Distorsione e cedimento (Slumping): Man mano che la temperatura si avvicina al punto di fusione del materiale, il pezzo può perdere la sua integrità strutturale e iniziare ad afflosciarsi o deformarsi sotto il proprio peso, una fonte significativa di difetti.

- Effetti di attrito: Le alte temperature possono anche esacerbare l'attrito tra il pezzo e la sua superficie di supporto, portando a crepe o distorsioni durante il raffreddamento.

Trovare la "finestra di sinterizzazione"

La finestra di sinterizzazione è l'intervallo di temperatura ideale per uno specifico materiale. È abbastanza alta da ottenere la densificazione desiderata in un tempo ragionevole, ma abbastanza bassa da prevenire una crescita eccessiva del grano, cedimenti e altri difetti legati al calore.

Ottimizzare la temperatura per il tuo obiettivo

La temperatura di sinterizzazione ideale non è un valore unico, ma è determinata dalle proprietà desiderate del componente finale.

- Se il tuo obiettivo principale è la massima densità e resistenza: Probabilmente opererai all'estremità superiore della finestra di sinterizzazione del materiale, controllando attentamente la velocità di riscaldamento e il tempo di mantenimento per prevenire la distorsione.

- Se il tuo obiettivo principale è una microstruttura a grana fine: Dovresti mirare alla temperatura più bassa possibile che raggiunga comunque la densità target, spesso estendendo il tempo di mantenimento o utilizzando polveri di partenza più fini.

- Se il tuo obiettivo principale è l'accuratezza dimensionale ed evitare difetti: Devi controllare con precisione la temperatura per evitare cedimenti e utilizzare un ciclo di riscaldamento e raffreddamento ben progettato per minimizzare lo stress termico.

Padroneggiare il controllo della temperatura è l'abilità essenziale per convertire il potenziale di un materiale in polvere in un componente affidabile e ad alte prestazioni.

Tabella riassuntiva:

| Effetto della temperatura di sinterizzazione | Risultato |

|---|---|

| Troppo bassa (Sottosinterizzazione) | Alta porosità, legame debole, bassa densità, scarsa resistenza meccanica |

| Ottimale (Finestra di sinterizzazione) | Alta densità, legame forte, crescita del grano controllata, proprietà desiderate |

| Troppo alta (Sovrasinterizzazione) | Crescita eccessiva del grano, distorsione del pezzo, cedimento, potenziali difetti |

Ottieni un controllo preciso sul tuo processo di sinterizzazione con KINTEK.

Padroneggiare la finestra di sinterizzazione è fondamentale per produrre componenti ad alte prestazioni con la giusta densità, resistenza e microstruttura. Che il tuo obiettivo sia la massima resistenza, una struttura a grana fine o una perfetta accuratezza dimensionale, l'attrezzatura giusta è essenziale.

KINTEK è specializzata in forni da laboratorio avanzati e soluzioni di trattamento termico progettate per un controllo preciso della temperatura e risultati ripetibili. La nostra esperienza ti aiuta a ottimizzare il tuo ciclo di sinterizzazione per evitare difetti e raggiungere i tuoi obiettivi sui materiali.

Contatta oggi i nostri esperti di trattamento termico per discutere come le nostre soluzioni possono migliorare i tuoi risultati di sinterizzazione. Lascia che ti aiutiamo a trovare il perfetto equilibrio per i tuoi materiali.

Guida Visiva

Prodotti correlati

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo Verticale da Laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

Domande frequenti

- Come si pulisce un forno a tubo di allumina? Estendi la vita del tubo con una manutenzione adeguata

- Perché è necessario un supporto in tubo ceramico di allumina per esperimenti a 1100°C? Garantire l'accuratezza dei dati e l'inerzia chimica

- Quali sono i vantaggi dell'utilizzo di un rivestimento in allumina in un forno tubolare per simulazioni di corrosione da combustione di biomassa?

- Qual è la pressione su un forno a tubo? Limiti di sicurezza essenziali per il tuo laboratorio

- Quale tubo viene utilizzato per il forno tubolare? Scegli il materiale giusto per temperatura e atmosfera