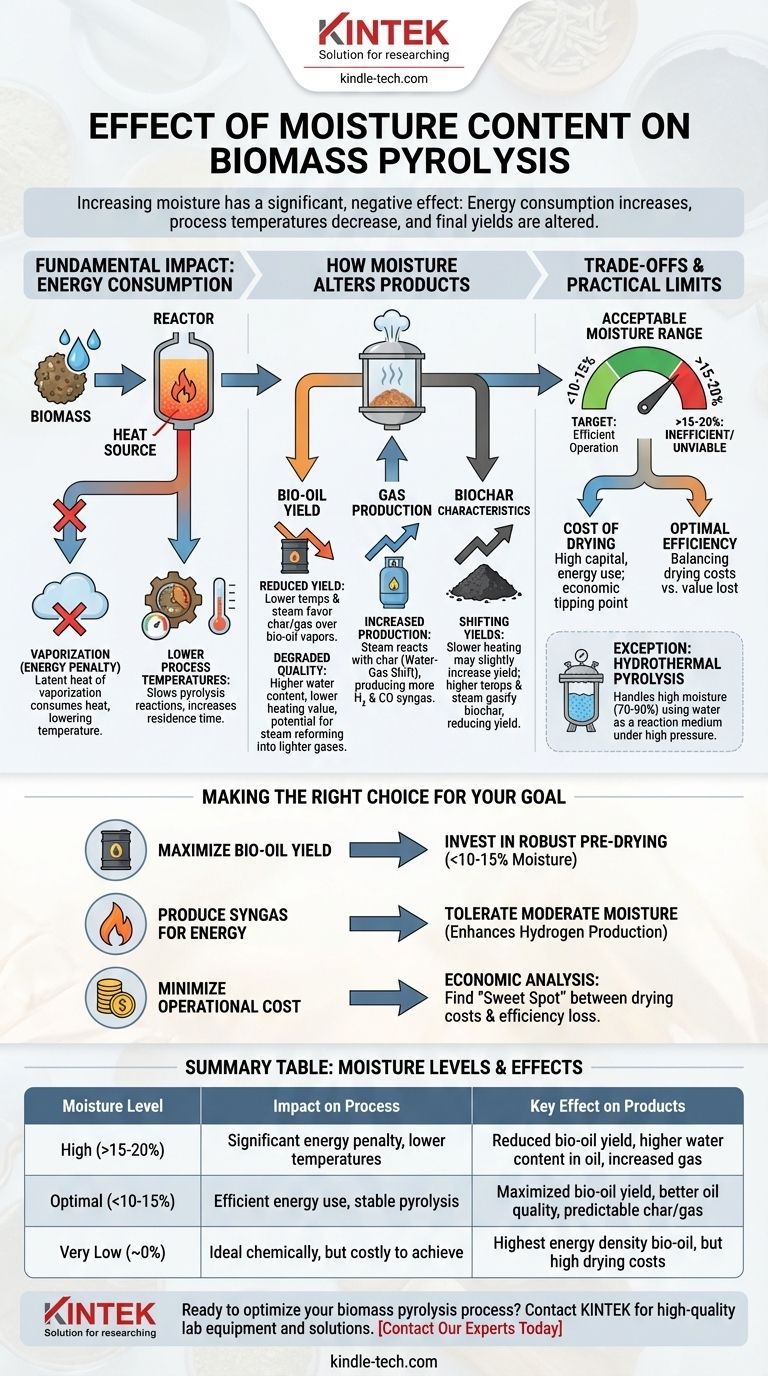

In sintesi, l'aumento del contenuto di umidità nella biomassa ha un effetto significativo e generalmente negativo sul processo di pirolisi. Fondamentalmente, qualsiasi acqua presente deve essere riscaldata e vaporizzata in vapore prima che la biomassa stessa possa decomporsi. Ciò consuma una notevole quantità di energia, abbassa la temperatura complessiva del processo e, in definitiva, altera le rese finali e la qualità del bio-olio, del biochar e del gas prodotti.

Il problema principale è che l'umidità agisce come un importante dissipatore di energia e un reagente secondario all'interno del reattore di pirolisi. La gestione efficace del contenuto di umidità della materia prima non è una piccola ottimizzazione: è un prerequisito critico per ottenere un processo di conversione termochimica efficiente, stabile e prevedibile.

L'impatto fondamentale: consumo energetico

L'effetto più immediato e inevitabile dell'umidità riguarda il bilancio energetico del reattore di pirolisi. Questo effetto primario provoca diverse conseguenze a valle.

Il costo energetico della vaporizzazione

L'acqua ha un elevato calore latente di vaporizzazione, il che significa che richiede una grande quantità di energia per passare dallo stato liquido a quello di vapore.

Questa energia, spesso definita "costo energetico", viene prelevata direttamente dalla fonte di calore del reattore. È energia effettivamente sprecata, poiché viene utilizzata per far bollire l'acqua anziché per scomporre la struttura della biomassa.

Abbassamento della temperatura di processo

Poiché una parte del calore immesso viene deviata per vaporizzare l'acqua, la temperatura complessiva raggiunta all'interno del reattore è inferiore rispetto a quella che si otterrebbe con materia prima secca.

Temperature di processo più basse rallentano le reazioni primarie di pirolisi. Ciò può ridurre significativamente la produttività del sistema, poiché la biomassa richiede un tempo di permanenza più lungo per convertirsi completamente.

Come l'umidità altera i prodotti della pirolisi

Oltre al costo energetico, la presenza di vapore all'interno del reattore modifica attivamente i percorsi delle reazioni chimiche, influenzando direttamente la distribuzione del prodotto finale.

Riduzione della resa di bio-olio

Per la maggior parte delle operazioni di pirolisi, massimizzare il bio-olio liquido è l'obiettivo principale. L'umidità agisce direttamente contro questo obiettivo.

Temperature di reazione più basse e la presenza di vapore favoriscono la formazione di char e gas non condensabili rispetto ai vapori organici condensabili che formano il bio-olio.

Qualità del bio-olio degradata

Il bio-olio prodotto sarà di qualità inferiore. Avrà intrinsecamente un contenuto di acqua più elevato, che ne abbassa il potere calorifico (densità energetica) e può renderlo più corrosivo e instabile.

Inoltre, il vapore può promuovere reazioni secondarie, come il reforming a vapore, che scindono le molecole organiche pesanti di valore in gas più leggeri e meno utili e più acqua.

Aumento della produzione di gas

Il vapore generato dall'umidità non è inerte; può reagire con il char e la biomassa ad alte temperature.

Reazioni come il water-gas shift e il reforming a vapore consumano char e vapori organici per produrre più idrogeno (H₂) e monossido di carbonio (CO). Ciò aumenta la resa di syngas non condensabile a scapito del bio-olio e del biochar desiderati.

Modifica delle caratteristiche del biochar

In generale, le velocità di riscaldamento più lente e le temperature più basse causate dall'umidità tendono ad aumentare leggermente la resa di biochar.

Tuttavia, a temperature più elevate, il vapore diventa sufficientemente reattivo da gassificare il biochar, il che diminuirebbe la resa finale di char. L'effetto preciso dipende fortemente dalle condizioni del reattore.

Comprendere i compromessi e i limiti pratici

Sebbene l'assenza di umidità sia ideale da una prospettiva chimica, non è pratica né economica da una prospettiva operativa.

Il costo dell'essiccazione

L'essiccazione preliminare della biomassa a livelli di umidità molto bassi richiede un investimento di capitale significativo in attrezzature di essiccazione e consuma una grande quantità di energia.

Esiste un punto di svolta economico in cui il costo di un'ulteriore essiccazione supera i guadagni di efficienza ottenuti nel reattore di pirolisi.

L'intervallo di umidità "accettabile"

La maggior parte dei sistemi di pirolisi commerciali è progettata per gestire un certo livello di umidità. Come regola generale, un contenuto di umidità della materia prima inferiore al 10-15% in peso è considerato l'obiettivo per un funzionamento efficiente.

Oltre il 15-20%, gli effetti negativi sul consumo energetico e sulla resa del prodotto diventano sempre più gravi, rendendo spesso il processo inefficiente o economicamente non sostenibile.

L'eccezione: la pirolisi idrotermale

È fondamentale distinguere la pirolisi convenzionale (veloce) dalla pirolisi idrotermale (o liquefazione).

I processi idrotermali sono specificamente progettati per gestire materie prime molto umide (70-90% di umidità) operando con acqua allo stato liquido o supercritico ad alta pressione. In questo contesto, l'acqua è una parte essenziale del mezzo di reazione, non un contaminante.

Fare la scelta giusta per il tuo obiettivo

La tua strategia per gestire l'umidità dipende interamente dall'output desiderato.

- Se il tuo obiettivo principale è massimizzare la resa di bio-olio liquido: Devi investire in un'essiccazione preliminare robusta per ridurre l'umidità della materia prima al di sotto del 15% e idealmente al di sotto del 10%.

- Se il tuo obiettivo principale è produrre syngas per energia o sintesi: È possibile tollerare un contenuto di umidità moderato e potrebbe persino essere leggermente vantaggioso aumentando la produzione di idrogeno tramite reforming a vapore.

- Se il tuo obiettivo principale è ridurre al minimo i costi operativi: Devi condurre un'analisi economica per trovare il "punto ottimale" tra il costo di essiccazione della tua materia prima specifica e il valore perso a causa della ridotta efficienza e della minore qualità dei prodotti.

In definitiva, la padronanza del controllo dell'umidità è la chiave per sbloccare una conversione della biomassa coerente ed efficiente.

Tabella riassuntiva:

| Livello di umidità | Impatto sul processo | Effetto chiave sui prodotti |

|---|---|---|

| Alto (>15-20%) | Significativo costo energetico, temperature più basse | Resa di bio-olio ridotta, maggiore contenuto di acqua nell'olio, aumento del gas |

| Ottimale (<10-15%) | Uso efficiente dell'energia, pirolisi stabile | Resa di bio-olio massimizzata, migliore qualità dell'olio, char/gas prevedibili |

| Molto basso (~0%) | Idealmente chimicamente, ma costoso da ottenere | Bio-olio con la più alta densità energetica, ma alti costi di essiccazione |

Pronto a ottimizzare il tuo processo di pirolisi della biomassa? Noi di KINTEK siamo specializzati nella fornitura di attrezzature da laboratorio e materiali di consumo di alta qualità per aiutarti a ottenere un controllo preciso dell'umidità e massimizzare le rese della tua pirolisi. Sia che tu ti concentri sulla produzione di bio-olio, syngas o biochar, le nostre soluzioni sono progettate per migliorare l'efficienza e l'accuratezza del tuo laboratorio. Contatta oggi i nostri esperti per discutere le tue esigenze specifiche e scoprire come KINTEK può supportare il successo del tuo laboratorio nella conversione della biomassa.

Guida Visiva

Prodotti correlati

- Fornace a Pirolisi per Biomassa Rotante Elettrica Piccola Fornace Rotante

- Impianto di pirolisi a forno rotante elettrico Macchina Calcinatore Piccolo Forno Rotante Forno Rotante

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace a atmosfera controllata con nastro a maglie

Domande frequenti

- La pirolisi è praticabile? Una guida per il successo economico, tecnologico e ambientale

- Quali sono i prodotti della pirolisi della biomassa? Scopri Bio-Char, Bio-Olio e Syngas

- Quali sono le condizioni per la pirolisi della biomassa? Ottimizzare Temperatura, Velocità di Riscaldamento e Tempo

- Come viene convertita l'energia in biomassa? Sfruttare l'energia solare della natura per l'energia rinnovabile

- Quali sono i diversi tipi di macchine per la pirolisi? Scegliere il sistema giusto per il tuo output