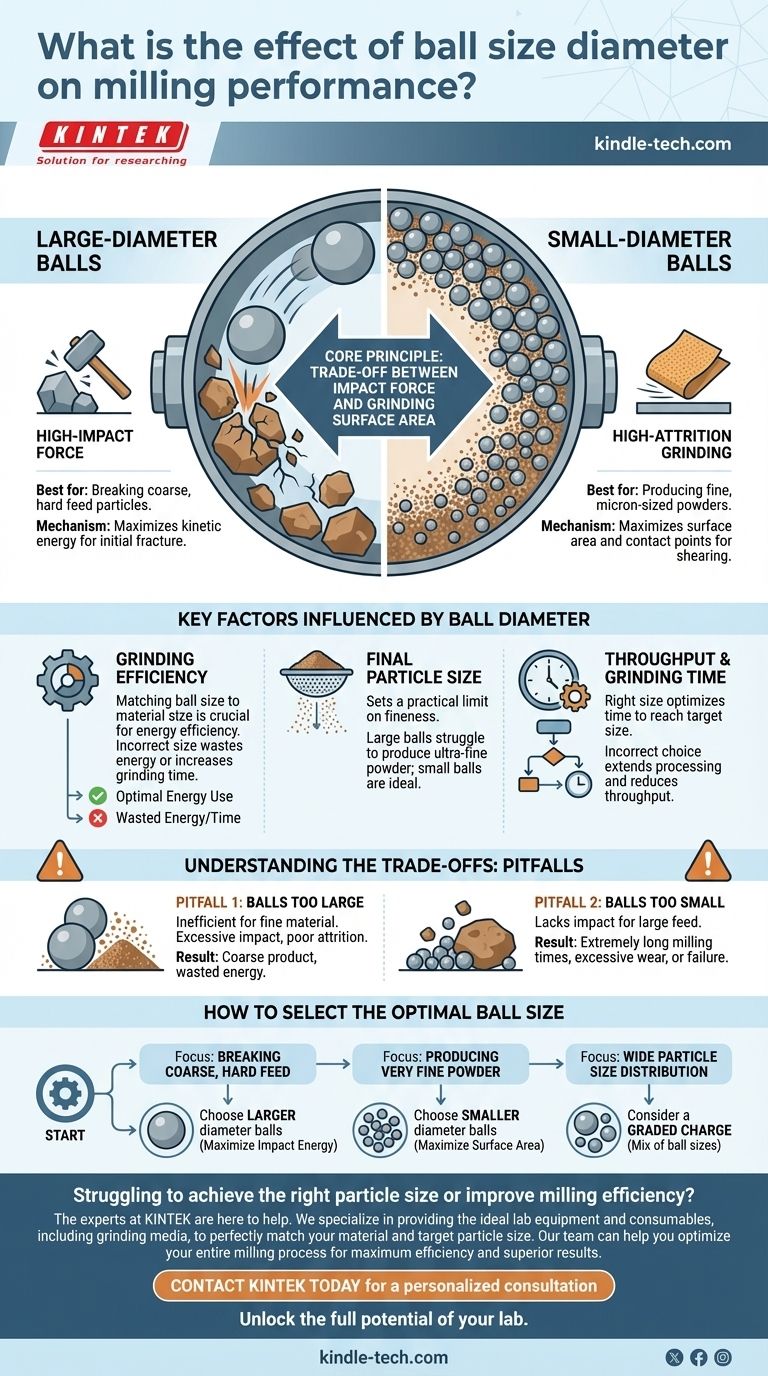

In sintesi, il diametro delle sfere di macinazione è un parametro di controllo critico nella macinazione. Le sfere più piccole sono più efficaci per macinare particelle fini grazie alla loro maggiore superficie, mentre le sfere più grandi sono necessarie per scomporre le particelle grossolane poiché forniscono una maggiore energia di impatto. Questa scelta determina direttamente l'efficienza del processo e la qualità finale del materiale macinato.

Il principio fondamentale è un compromesso tra forza d'impatto e area superficiale di macinazione. La selezione della dimensione ottimale delle sfere richiede l'abbinamento del mezzo di macinazione alla dimensione iniziale del materiale che si sta lavorando e alla dimensione finale delle particelle che si desidera ottenere.

La fisica della macinazione: impatto contro attrito

L'efficacia di un mulino a sfere si basa su due meccanismi principali: impatto e attrito. Il diametro del mezzo di macinazione determina direttamente quale di queste forze dominerà il processo.

Il ruolo delle sfere di grande diametro

Le sfere più grandi possiedono una maggiore massa individuale. Quando il mulino ruota, questa massa si traduce in una maggiore energia cinetica, risultando in una potente forza d'impatto quando le sfere colpiscono il materiale.

Questa elevata energia d'impatto è essenziale per le fasi iniziali della macinazione, dove l'obiettivo principale è fratturare particelle di alimentazione grandi, grossolane e spesso dure. Pensala come usare una mazza per rompere una grande roccia in pezzi più piccoli.

La potenza delle sfere di piccolo diametro

Un carico di sfere più piccole ha una superficie totale significativamente maggiore e crea molti più punti di contatto rispetto a un volume uguale di sfere più grandi.

Questa configurazione è ideale per la macinazione per attrito, dove le particelle vengono macinate dall'azione di taglio e sfregamento tra le numerose sfere. Questo è il meccanismo richiesto per produrre polveri molto fini, di dimensioni micrometriche, da materiale che è già relativamente piccolo. Questo è più simile all'uso di carta vetrata per levigare una superficie.

Fattori chiave influenzati dal diametro delle sfere

Scegliere la dimensione corretta delle sfere non è solo un esercizio teorico; ha effetti diretti e misurabili sulle prestazioni e sull'economia della tua operazione di macinazione.

Efficienza di macinazione

Abbinare la dimensione delle sfere alla dimensione del materiale è fondamentale per l'efficienza energetica. L'uso di sfere troppo grandi per la macinazione fine spreca energia in calore e rumore senza ridurre efficacemente la dimensione delle particelle. Al contrario, l'uso di sfere troppo piccole per materiale grossolano si traduce in tempi di macinazione lunghi e inefficienti.

Dimensione finale delle particelle

Il diametro del mezzo di macinazione pone un limite pratico alla finezza del prodotto finale. Un carico di sfere grandi avrà difficoltà a produrre una polvere ultrafine, mentre un carico di sfere piccole è specificamente adatto a tale scopo.

Portata e tempo di macinazione

La dimensione corretta delle sfere ottimizza il tempo necessario per raggiungere la dimensione delle particelle target. Una scelta errata prolunga il tempo di lavorazione, riduce la portata dell'attrezzatura e aumenta i costi operativi.

Comprendere i compromessi

Non esiste una singola dimensione di sfera "migliore"; la scelta ottimale è sempre una funzione dell'applicazione. Non comprendere questo porta a inefficienze comuni e costose.

Insidia 1: Uso di sfere troppo grandi

Quando si macina materiale già fine, le sfere grandi sono altamente inefficienti. La loro energia d'impatto è eccessiva e il numero limitato di punti di contatto fornisce un scarso attrito, portando a un prodotto finale grossolano e a uno spreco di energia.

Insidia 2: Uso di sfere troppo piccole

Quando si tenta di macinare alimentazione grande e grossolana, le sfere piccole mancano dell'energia d'impatto necessaria per causare fratture. Ciò si traduce in tempi di macinazione estremamente lunghi, usura eccessiva dei mezzi o un fallimento completo nel macinare efficacemente il materiale.

L'interazione con altre variabili

Il diametro delle sfere non esiste nel vuoto. Il suo effetto è profondamente connesso ad altri parametri critici, inclusa la velocità di rotazione del mulino, la durezza del materiale e il rapporto di riempimento del mulino. Un processo veramente ottimizzato considera come tutti questi fattori lavorano in concerto.

Come selezionare la dimensione ottimale delle sfere

La tua decisione dovrebbe essere guidata da una chiara comprensione del materiale di partenza e del risultato desiderato.

- Se la tua attenzione principale è scomporre materiale di alimentazione grossolano e duro: Scegli sfere di diametro maggiore per massimizzare l'energia d'impatto necessaria per la frattura iniziale.

- Se la tua attenzione principale è produrre una polvere molto fine da particelle più piccole: Utilizza sfere di diametro inferiore per massimizzare l'area superficiale e i punti di contatto necessari per la macinazione per attrito.

- Se devi lavorare un materiale con un'ampia distribuzione granulometrica: Considera un carico graduato, ovvero un mix di diverse dimensioni di sfere, per gestire contemporaneamente particelle grossolane e fini.

In definitiva, la selezione della dimensione corretta delle sfere è una delle leve più potenti che puoi azionare per controllare l'efficienza e l'esito del tuo processo di macinazione.

Tabella riassuntiva:

| Dimensione delle sfere | Meccanismo principale | Ideale per | Vantaggio chiave |

|---|---|---|---|

| Grande diametro | Forza d'impatto elevata | Frantumare particelle di alimentazione grossolane e dure | Fornisce la massima energia cinetica per la frattura iniziale |

| Piccolo diametro | Macinazione ad alto attrito | Produzione di polveri fini di dimensioni micrometriche | Massimizza l'area superficiale e i punti di contatto per la tranciatura |

Stai lottando per ottenere la giusta dimensione delle particelle o per migliorare l'efficienza della tua macinazione? Gli esperti di KINTEK sono qui per aiutarti. Siamo specializzati nella fornitura delle attrezzature da laboratorio e dei materiali di consumo ideali, inclusi i mezzi di macinazione, per abbinarsi perfettamente al tuo materiale e alla dimensione delle particelle target. Il nostro team può aiutarti a ottimizzare l'intero processo di macinazione per la massima efficienza e risultati superiori.

Contatta KINTEL oggi stesso per una consulenza personalizzata e lascia che ti aiutiamo a sbloccare il pieno potenziale del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Macchina per mulino a sfere planetario ad alta energia per laboratorio di tipo a serbatoio orizzontale

- Macchina per mulino a palle planetario orizzontale da laboratorio

- Macchina per Mulini a Sfere Planetari Omnidirezionali ad Alta Energia per Laboratorio

- Macchina per mulino a sfere planetario ad alta energia per laboratorio

- Macchina per mulino a sfere planetario omnidirezionale ad alta energia per laboratorio

Domande frequenti

- Qual è il ruolo di un mulino a sfere planetario nella sintesi di elettroliti allo stato solido solfuro Li2S–P2S5?

- Qual è il ruolo specifico di un mulino a sfere planetario ad alta energia nella sintesi di elettroliti solidi solforati drogati con Ag?

- Quale ruolo svolge un mulino a sfere planetario nella SHS? Ottimizzare l'attivazione delle polveri per una sintesi di leghe superiore

- Qual è il ruolo di un mulino a sfere planetario nella preparazione di polveri composite NiCr-Al2O3-SrCO3? Omogeneità Potenziata

- Perché i mulini a sfere planetari ad alta intensità sono preferiti per ridurre la cristallinità della lignocellulosa?