La contaminazione durante la macinazione a sfere è l'introduzione involontaria di materiale estraneo nella polvere in lavorazione. Ciò si verifica perché la macinazione a sfere è un processo meccanico ad alta energia in cui collisioni ripetute e forzate causano un'usura microscopica sull'attrezzatura di macinazione stessa. Di conseguenza, le particelle del vaso di macinazione e delle sfere di macinazione vengono abrase e si mescolano al campione.

Il punto centrale è che la contaminazione non è un difetto ma una conseguenza intrinseca del processo di macinazione a sfere. L'obiettivo non è raggiungere una contaminazione impossibile, pari a zero, ma comprenderne le fonti e controllare il processo per mantenerla entro limiti accettabili per la propria specifica applicazione.

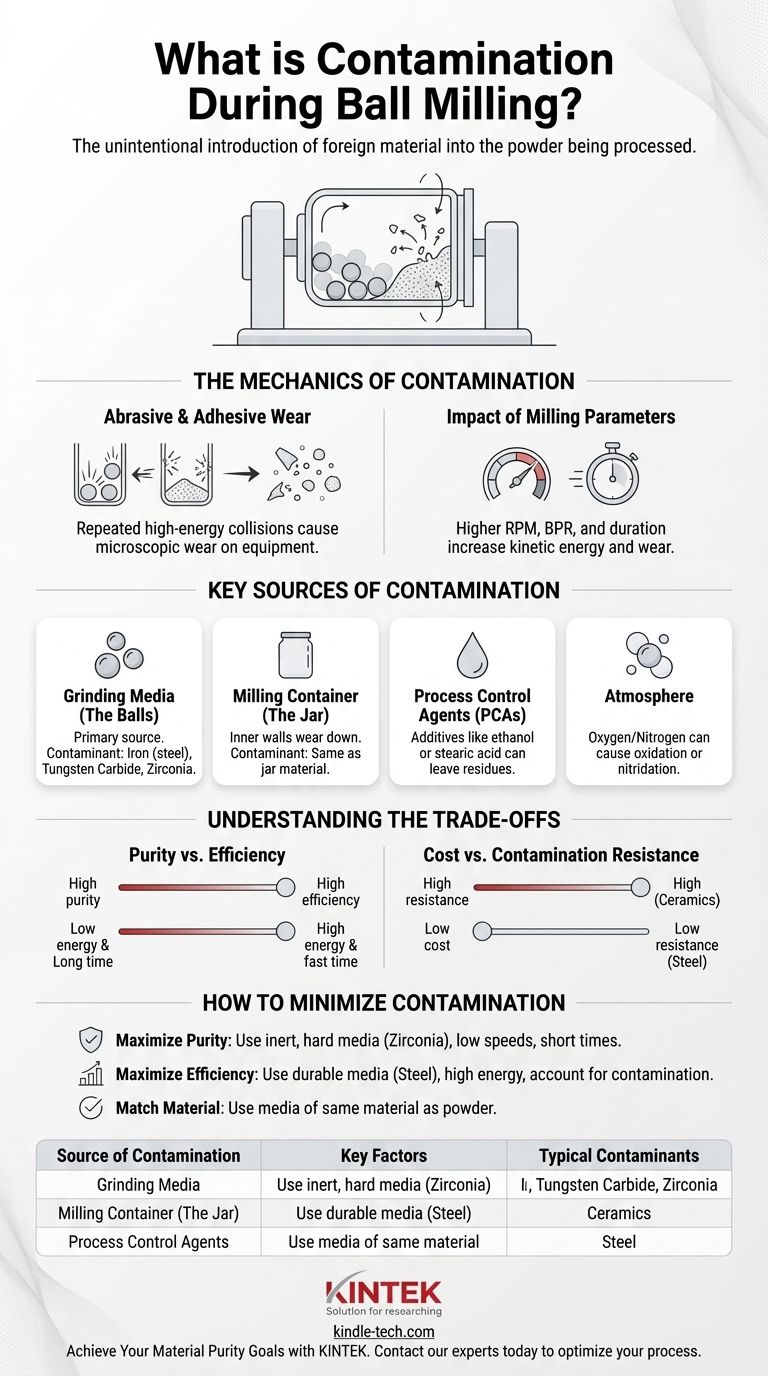

La Meccanica della Contaminazione

Usura Abrasiva e Adesiva

Il meccanismo principale della contaminazione è l'usura meccanica. Quando le sfere si scontrano tra loro, con la polvere e con le pareti del vaso ad alta velocità, minuscoli frammenti del materiale del vaso e delle sfere vengono scheggiati (abrasione) o trasferiti (adesione).

Questo processo è il risultato diretto dell'intensa energia meccanica che un mulino a sfere impartisce al sistema. Ogni impatto è un'opportunità per un pezzo microscopico della tua attrezzatura di diventare parte del tuo campione.

Il Ruolo della Durezza del Materiale

Un principio fondamentale dell'usura è che il materiale più morbido si abrade più rapidamente. Per una macinazione efficace, i mezzi di macinazione e il vaso dovrebbero essere significativamente più duri del materiale da macinare.

Se la polvere è più dura delle sfere d'acciaio, per esempio, le sfere si consumeranno rapidamente, portando a una significativa contaminazione da ferro nella polvere finale.

L'Impatto dei Parametri di Macinazione

Il tasso di contaminazione è direttamente proporzionale all'energia del processo di macinazione. Parametri aggressivi progettati per risultati rapidi aumenteranno sempre la contaminazione.

I fattori chiave includono la velocità di macinazione (RPM), il rapporto peso sfere-polvere (BPR) e la durata della macinazione. Velocità più elevate, un BPR maggiore e tempi più lunghi aumentano tutti l'energia cinetica e il numero di collisioni, accelerando l'usura dell'attrezzatura.

Principali Fonti di Contaminazione

Mezzi di Macinazione (Le Sfere)

Le sfere di macinazione sono spesso la fonte più significativa di contaminazione a causa della loro enorme superficie e dell'impatto diretto e costante con la polvere.

Il materiale delle sfere—sia esso acciaio temprato, carburo di tungsteno, zirconia o agata—sarà il contaminante primario trovato nel campione. Ad esempio, l'uso di sfere d'acciaio introdurrà ferro.

Contenitore di Macinazione (Il Vaso)

Le pareti interne del vaso di macinazione sono soggette alle stesse forze abrasive delle sfere. Anche il materiale del vaso si consumerà inevitabilmente e si mescolerà alla polvere.

Questo è il motivo per cui la scelta di un vaso e di sfere realizzati con lo stesso materiale è una strategia comune per limitare i tipi di contaminanti, anche se non può eliminare la contaminazione stessa.

Agenti di Controllo del Processo (PCA)

In alcuni casi, piccole quantità di liquidi (come l'etanolo) o solidi (come l'acido stearico) vengono aggiunte come PCA per impedire che la polvere si saldi a freddo all'attrezzatura.

Sebbene spesso intenzionali, questi agenti possono lasciare residui o reagire con la polvere, agendo come un'altra forma di contaminazione del processo se non completamente rimossi o presi in considerazione.

Atmosfera

Se non eseguita sotto vuoto o in gas inerte (come l'argon), l'atmosfera all'interno del vaso può contaminare il campione. L'alta energia può indurre reazioni con l'ossigeno (ossidazione) o l'azoto (nitrurazione), alterando la composizione chimica del materiale.

Comprendere i Compromessi

Purezza vs. Efficienza

Questo è il conflitto centrale nella macinazione a sfere. La macinazione ad alta energia (alto RPM, alto BPR) consente una più rapida riduzione delle dimensioni delle particelle o lega, ma garantisce tassi di contaminazione più elevati.

Al contrario, la macinazione a bassa energia preserva la purezza del materiale ma richiede tempi di lavorazione drasticamente più lunghi, rendendo talvolta un processo impraticabile.

Costo vs. Resistenza alla Contaminazione

I materiali più resistenti all'usura sono spesso i più costosi. L'acciaio temprato è una scelta comune ed economica, ma contribuisce alla contaminazione da ferro.

Mezzi ad alta purezza e resistenti all'usura come il nitruro di silicio o la zirconia sono eccellenti per minimizzare la contaminazione, ma comportano un costo significativo, che potrebbe non essere giustificabile per tutte le applicazioni.

Il Livello di Contaminazione "Accettabile"

"Zero contaminazione" è un ideale teorico, non una realtà pratica. La domanda cruciale è quale livello di contaminazione la tua applicazione finale possa tollerare.

Una piccola quantità di ferro da mezzi d'acciaio potrebbe essere perfettamente accettabile per la produzione di una lega d'acciaio strutturale. Tuttavia, lo stesso livello di ferro sarebbe un punto di fallimento critico in una ceramica ad alta purezza per uso elettronico o biomedico.

Come Minimizzare la Contaminazione nel Tuo Processo

Scegliere una strategia richiede di definire il tuo obiettivo principale. L'approccio giusto è sempre un compromesso deliberato tra purezza, velocità e costo.

- Se il tuo obiettivo principale è massimizzare la purezza del materiale: Usa mezzi di macinazione e un vaso realizzati con un materiale eccezionalmente duro e inerte (es. zirconia, nitruro di silicio) e fai funzionare il mulino a velocità inferiori per durate più brevi.

- Se il tuo obiettivo principale è la lavorazione rapida e l'efficienza: Usa mezzi durevoli ed economici come l'acciaio temprato con parametri ad alta energia, ma sii pronto a tenere conto analiticamente della contaminazione risultante nella composizione finale del tuo materiale.

- Se stai macinando una polvere chimicamente simile ai mezzi: Considera l'uso di mezzi dello stesso materiale (es. macinazione di polvere di silicio con mezzi di nitruro di silicio) in modo che qualsiasi contaminazione non introduca un elemento estraneo.

Trattando la contaminazione come una variabile di processo controllabile, puoi ottimizzare strategicamente i tuoi risultati di macinazione a sfere per soddisfare precise specifiche di materiale.

Tabella Riepilogativa:

| Fonte di Contaminazione | Fattori Contributivi Chiave | Contaminanti Tipici |

|---|---|---|

| Sfere di Macinazione | Durezza del materiale, rapporto sfere-polvere, velocità/durata della macinazione | Ferro (acciaio), Carburo di Tungsteno, Zirconia |

| Vaso di Macinazione | Durezza del materiale, abrasione della parete del vaso, durata della macinazione | Uguale al materiale del vaso (es. Acciaio, Zirconia) |

| Agenti di Controllo del Processo (PCA) | Tipo e quantità di PCA utilizzati (es. etanolo, acido stearico) | Residui organici, sottoprodotti di reazione |

| Atmosfera | Presenza di ossigeno/azoto (se non inerte/sotto vuoto) | Ossidi, nitruri |

Raggiungi i Tuoi Obiettivi di Purezza del Materiale con KINTEK

Il controllo della contaminazione è fondamentale per una lavorazione di successo dei materiali. Che tu abbia bisogno di ceramiche ad alta purezza per l'elettronica o di una produzione efficiente di leghe, la giusta attrezzatura da laboratorio fa la differenza.

KINTEK è specializzata nella fornitura di vasi di macinazione e mezzi di macinazione di alta qualità e resistenti all'usura (come zirconia, carburo di tungsteno e agata) progettati per minimizzare la contaminazione. Aiutiamo i laboratori a bilanciare purezza, efficienza e costo.

Lasciaci aiutarti a ottimizzare il tuo processo di macinazione a sfere. Contatta i nostri esperti oggi per discutere la tua specifica applicazione e trovare la soluzione perfetta per le esigenze del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Mini Macchina per Mulino a Sfere Planetario per Macinazione da Laboratorio

- Macchina per mulino a sfere planetario ad alta energia per laboratorio di tipo a serbatoio orizzontale

- Macchina per mulino a sfere planetario omnidirezionale ad alta energia per laboratorio

- Macchina per Mulini a Sfere Planetari Omnidirezionali ad Alta Energia per Laboratorio

- Piccola macchina per lo stampaggio a iniezione per uso di laboratorio

Domande frequenti

- Quali sono i principi di un mulino a sfere? Padroneggia Impatto e Attrito per una Dimensione delle Particelle Perfetta

- Perché sono necessari miscelatori ad alta intensità di taglio per le nanoparticelle nel calcestruzzo? Sblocca il pieno potenziale di rinforzo

- Qual è lo scopo tecnico dell'uso di un mulino a palle leggero per la polvere di CuW30? Ottenere una perfetta dispersione delle particelle

- Qual è la funzione di un omogeneizzatore ad alta pressione nell'estrazione della nanocellulosa? Expert Fibrillation Solutions

- Qual è il ruolo primario di un mulino a sfere ad alta energia nella bonifica delle nanoparticelle? Trasformare la reattività dal bulk al nano

- Qual è il ruolo di un mulino a sfere rotante meccanico nella preparazione dell'anodo Li-C? Ottimizzare il rivestimento superficiale e la conduttività

- Qual è lo scopo dell'utilizzo di una macina? Ottenere un'omogeneità perfetta del fango dell'elettrodo

- Perché l'acetone viene utilizzato come agente di controllo del processo per le polveri YSZ-SiC? Ottenere una dispersione microscopica superiore