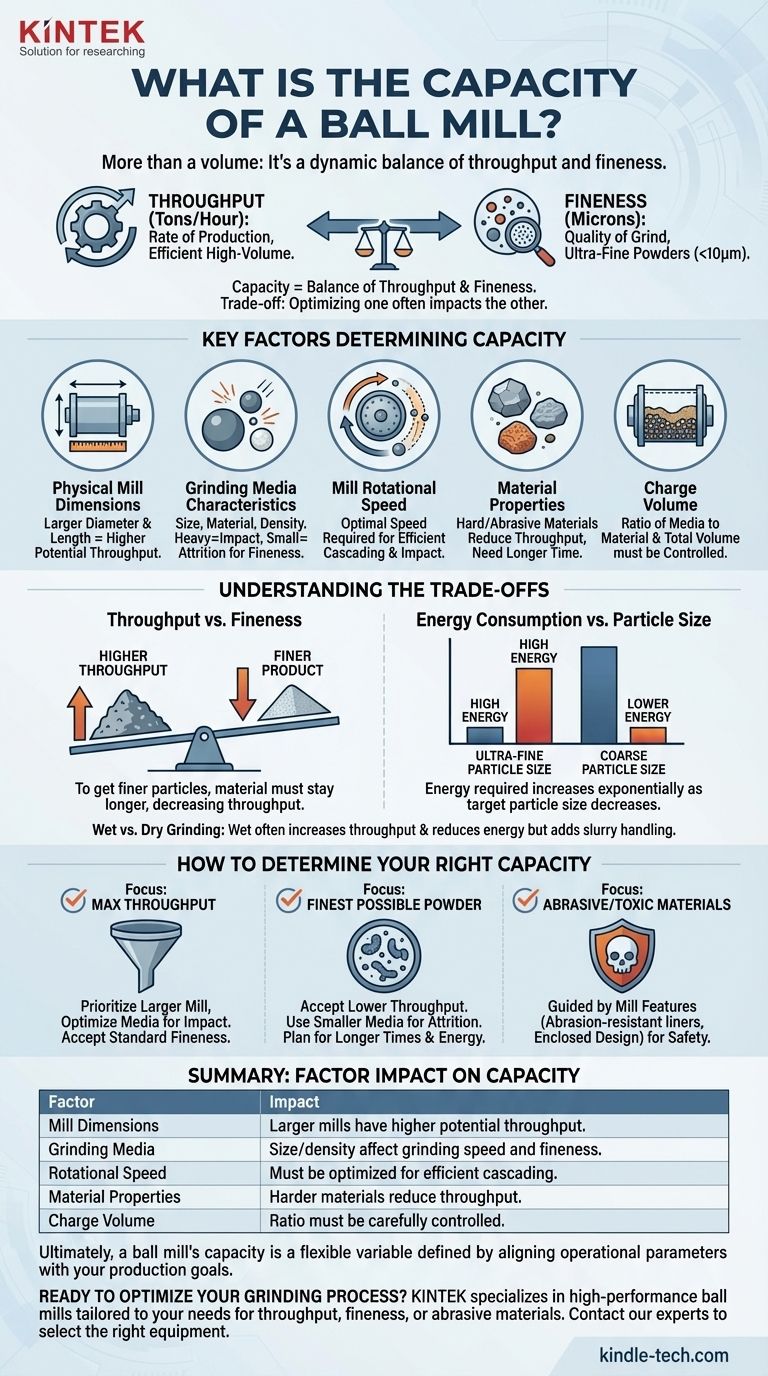

A differenza di un semplice contenitore, la capacità di un mulino a sfere non è un volume singolo e fisso. È una misura dinamica delle prestazioni definita dalla velocità con cui può processare il materiale fino a una dimensione di particella desiderata. Questa capacità è influenzata dalle dimensioni fisiche del mulino, dalle proprietà del materiale macinato e da diversi parametri operativi critici.

La vera capacità di un mulino a sfere è un equilibrio tra la sua produttività (quanto materiale può processare all'ora) e la finezza del prodotto finale. Ottimizzare uno di questi fattori comporterà quasi sempre un compromesso con l'altro.

Definire la "Capacità" in un Mulino a Sfere

Per comprendere il potenziale di un mulino a sfere, dobbiamo pensare alla capacità in due modi distinti. Uno non è più importante dell'altro; sono due facce della stessa medaglia che definiscono le prestazioni del mulino per un compito specifico.

Produttività (Throughput): Il Tasso di Produzione

La produttività è la misura della massa processata nel tempo, tipicamente espressa in tonnellate all'ora.

Questa metrica è più critica nelle operazioni industriali su larga scala dove l'obiettivo principale è processare un alto volume di materiale in modo efficiente.

Finezza: La Qualità della Macinazione

La finezza si riferisce alla dimensione finale delle particelle del materiale macinato, spesso misurata in micron.

Le fonti indicano che i mulini a sfere eccellono nella produzione di polveri molto fini, a volte inferiori a 10 micron. Raggiungere questo livello di finezza è spesso l'obiettivo principale nelle applicazioni farmaceutiche o chimiche.

Fattori Chiave che Determinano la Capacità

La capacità effettiva di un mulino a sfere non è predeterminata. È il risultato di una complessa interazione tra il suo design, il suo funzionamento e il materiale che sta processando.

Dimensioni Fisiche del Mulino

La dimensione fisica del corpo cilindrico del mulino—il suo diametro e la sua lunghezza—è il fattore più fondamentale. Un mulino più grande può contenere un volume maggiore sia di mezzi di macinazione che di materiale, il che si correla direttamente a una maggiore potenziale produttività.

Caratteristiche dei Mezzi di Macinazione

I mezzi di macinazione (le sfere) svolgono il lavoro. La loro dimensione, il materiale (es. acciaio, ceramica) e la densità sono critici.

I mezzi più pesanti e densi forniscono maggiore forza d'impatto, che può aumentare la velocità di macinazione. Tuttavia, l'uso di mezzi più piccoli aumenta l'area superficiale per l'attrito, essenziale per ottenere dimensioni di particelle ultra-fini.

Velocità di Rotazione del Mulino

La velocità con cui il mulino ruota è un parametro operativo cruciale.

Esiste una velocità ottimale per ogni mulino e applicazione. Se la velocità è troppo bassa, le sfere rotoleranno semplicemente lungo il cumulo di materiale, risultando in una macinazione inefficiente. Se è troppo alta, la forza centrifuga incollerà le sfere alla parete esterna del mulino, impedendo la cascata e l'impatto necessari per una riduzione efficace delle dimensioni.

Proprietà del Materiale

Le caratteristiche del materiale di alimentazione hanno un impatto enorme sulla capacità.

I materiali più duri e abrasivi richiedono più energia e un tempo di permanenza più lungo nel mulino, il che riduce la produttività complessiva. Anche la dimensione iniziale del materiale di alimentazione gioca un ruolo chiave; una dimensione di partenza più piccola richiederà meno lavoro per raggiungere la finezza desiderata.

Volume di Carico

Un mulino a sfere è sempre solo parzialmente riempito. Il rapporto tra i mezzi di macinazione e il materiale da macinare, così come il volume totale che occupano all'interno del mulino (il "livello di carico"), deve essere controllato attentamente per garantire un funzionamento efficiente.

Comprendere i Compromessi

Ottenere prestazioni ideali da un mulino a sfere richiede di navigare una serie di compromessi critici. Comprendere questi compromessi è fondamentale per un funzionamento di successo.

Produttività vs. Finezza

Questo è il compromesso più significativo. Per ottenere un prodotto finale più fine, il materiale deve rimanere all'interno del mulino per un periodo più lungo. Questo tempo di permanenza più lungo diminuisce necessariamente la produttività complessiva (tonnellate all'ora).

Consumo Energetico vs. Dimensione delle Particelle

La macinazione è un processo ad alta intensità energetica. L'energia necessaria per ridurre la dimensione delle particelle aumenta esponenzialmente man mano che la dimensione target diventa più piccola. Produrre una polvere ultra-fine richiede molta più potenza rispetto alla produzione di una polvere semplicemente grossolana.

Macinazione Umida vs. Secca

I mulini a sfere sono adatti sia per processi umidi che secchi. La macinazione umida può spesso aumentare la produttività e ridurre il consumo energetico, ma introduce la necessità di gestire una sospensione e di asciugare infine il prodotto finale, aggiungendo complessità al processo.

Come Determinare la Capacità Giusta per le Tue Esigenze

Selezionare o far funzionare un mulino a sfere richiede una chiara comprensione del tuo obiettivo primario. Il tuo obiettivo detterà quali parametri e compromessi dare in priorità.

- Se la tua priorità principale è la massima produttività: Dovresti dare priorità a un mulino più grande, ottimizzare i mezzi per l'impatto e accettare una dimensione finale delle particelle che soddisfi ma non superi drasticamente la tua specifica.

- Se la tua priorità principale è ottenere la polvere più fine possibile: Dovrai accettare una produttività inferiore, utilizzare mezzi di macinazione più piccoli per massimizzare l'attrito e pianificare tempi di macinazione più lunghi e costi energetici più elevati.

- Se la tua priorità principale è la lavorazione di materiali abrasivi o tossici: La tua decisione sarà guidata dalle caratteristiche del mulino, come i rivestimenti resistenti all'abrasione e il suo design chiuso, che garantisce una manipolazione sicura indipendentemente dalla sua produttività grezza.

In definitiva, la capacità di un mulino a sfere è una variabile flessibile che definisci allineando i suoi parametri operativi con i tuoi obiettivi di produzione specifici.

Tabella Riassuntiva:

| Fattore | Impatto sulla Capacità |

|---|---|

| Dimensioni del Mulino | I mulini più grandi hanno una maggiore potenziale produttività. |

| Mezzi di Macinazione | La dimensione e la densità influenzano la velocità di macinazione e la finezza. |

| Velocità di Rotazione | Deve essere ottimizzata per una cascata e un impatto efficienti. |

| Proprietà del Materiale | I materiali più duri e abrasivi riducono la produttività. |

| Volume di Carico | Il rapporto tra mezzi e materiale deve essere controllato attentamente. |

Pronto a ottimizzare il tuo processo di macinazione? KINTEK è specializzata in mulini a sfere ad alte prestazioni e attrezzature da laboratorio su misura per le tue esigenze specifiche, sia che la tua priorità sia l'alta produttività, la dimensione ultra-fine delle particelle o la lavorazione di materiali abrasivi. I nostri esperti ti aiuteranno a scegliere l'attrezzatura giusta per bilanciare efficienza e qualità. Contattaci oggi per una consulenza e lascia che miglioriamo le capacità del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Macchina per mulino a sfere planetario ad alta energia per laboratorio di tipo a serbatoio orizzontale

- Mini Macchina per Mulino a Sfere Planetario per Macinazione da Laboratorio

- Macchina per mulino a sfere planetario omnidirezionale ad alta energia per laboratorio

- Macchina per Mulini a Sfere Planetari Omnidirezionali ad Alta Energia per Laboratorio

- Macchina per mulino a sfere planetario ad alta energia per laboratorio

Domande frequenti

- Qual è l'effetto del tempo di macinazione a sfere sulla dimensione delle particelle? Ottenere un controllo preciso della dimensione delle particelle

- Quali sono gli svantaggi di un mulino a palle? Limitazioni chiave per il tuo processo di macinazione

- Qual è la funzione di un mulino a sfere planetario nella preparazione della sospensione di Ti2AlC? Ottenere l'omogeneizzazione ad alto carico solido

- Qual è la funzione critica di un sistema di mulinazione a sfere ad alta energia in 14YWT? Sbloccare leghe nanostrutturate superiori

- Come si puliscono i mezzi di macinazione a sfere? Una guida passo-passo per prevenire la contaminazione incrociata

- Qual è il ruolo specifico delle apparecchiature di mulinatura a sfere nel processo SIP? Migliora l'infiltrazione e l'omogeneità dell'UHTCMC

- Qual è il ruolo primario di un mulino a sfere planetario nella sintesi LLZ-CaSb? Ottenere un'omogeneità perfetta del precursore

- I mulini a sfere hanno bisogno di acqua? Una guida alla macinazione a umido e a secco per il vostro materiale