Il vantaggio principale del metodo della macinazione a sfere risiede nella sua semplicità e nel basso costo, che lo rendono una tecnica altamente accessibile per ridurre le dimensioni delle particelle. È un processo puramente meccanico che utilizza la forza fisica per alterare i materiali, il che può anche essere sfruttato per introdurre intenzionalmente cambiamenti strutturali come difetti cristallini per applicazioni specifiche.

Il valore fondamentale della macinazione a sfere non è solo che è semplice ed economica; è che funge da processo meccanico fondamentale. Comprendere i suoi compromessi di base consente di selezionare varianti avanzate come la criomacinazione o la macinazione a vibrazione per ottenere risultati dei materiali altamente specifici.

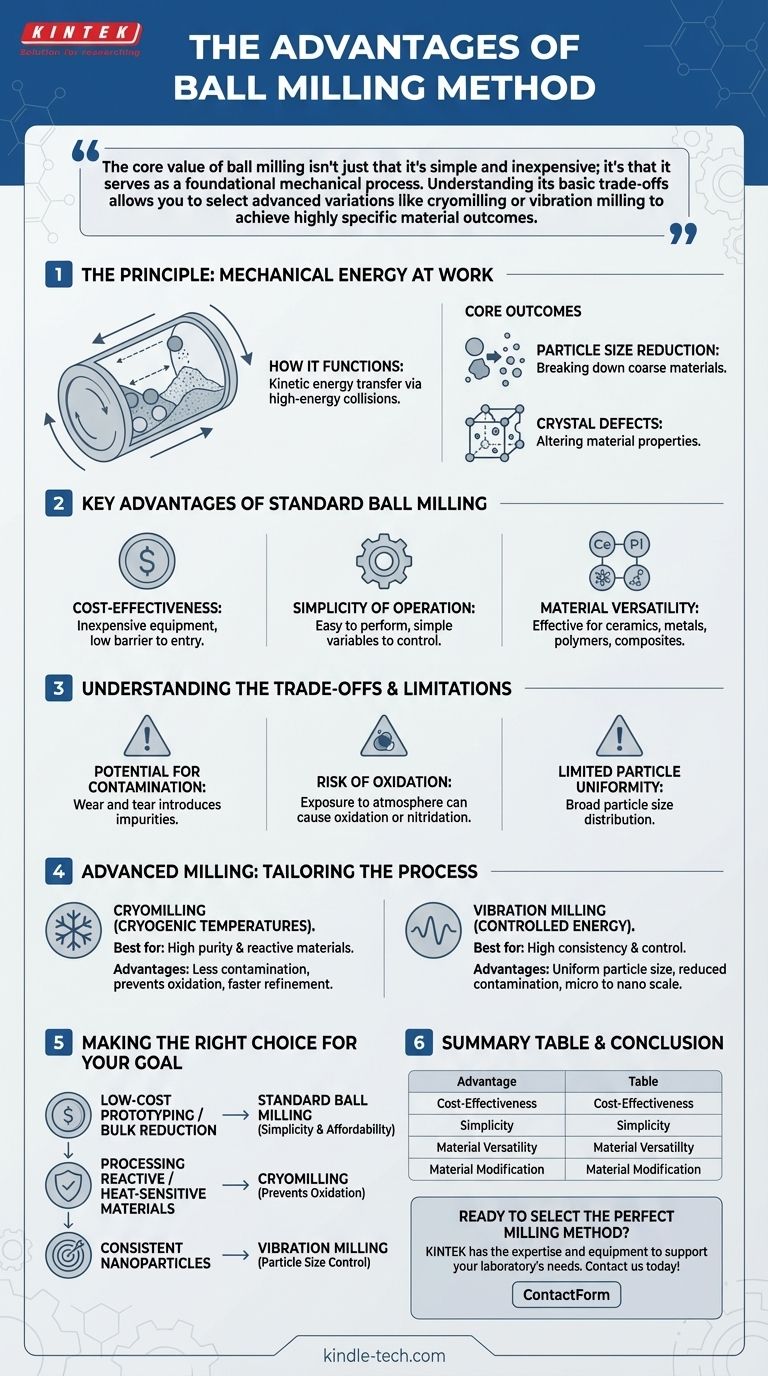

Il Principio: Energia Meccanica in Azione

Come Funziona

La macinazione a sfere è un processo meccanico in cui tutte le modifiche strutturali e chimiche sono prodotte dal trasferimento diretto di energia cinetica. I materiali posti in un contenitore con mezzi di macinazione (sfere) sono sottoposti a collisioni ad alta energia mentre il contenitore ruota.

I Risultati Fondamentali

Questo impatto ripetuto e la forza di taglio si traducono principalmente in una riduzione delle dimensioni delle particelle, scomponendo i materiali grossolani in polveri più fini. Un risultato secondario, e spesso desiderabile, è la creazione di difetti cristallini, che possono alterare le proprietà elettroniche o catalitiche del materiale.

Vantaggi Chiave della Macinazione a Sfere Standard

Efficacia dei Costi

Le attrezzature necessarie per la macinazione a sfere di base sono relativamente economiche e semplici rispetto alle tecnologie di lavorazione dei materiali più sofisticate. Ciò abbassa la barriera all'ingresso per la ricerca e la produzione su piccola scala.

Semplicità di Funzionamento

Il metodo è facile da eseguire senza richiedere una formazione specialistica approfondita. Le variabili principali: tempo di macinazione, velocità e rapporto sfere/polvere, sono semplici da controllare e regolare.

Versatilità dei Materiali

La macinazione a sfere può essere applicata a una vasta gamma di materiali. È efficace per macinare sostanze dure come ceramiche e metalli, nonché materiali più morbidi come polimeri e compositi.

Comprendere i Compromessi e i Limiti

Potenziale di Contaminazione

Uno svantaggio significativo della macinazione a sfere standard è il rischio di contaminazione. L'usura delle sfere di macinazione e delle pareti del contenitore può introdurre impurità nel materiale campione.

Rischio di Ossidazione

Il processo può generare calore ed esporre continuamente superfici fresche e non ossidate all'atmosfera all'interno della fiala. Ciò può portare a indesiderate ossidazioni o nitrurazioni, specialmente con materiali reattivi.

Uniformità Limitata delle Particelle

Sebbene efficace nella riduzione delle dimensioni, la macinazione a sfere standard può produrre una distribuzione ampia delle dimensioni delle particelle. Ottenere una distribuzione stretta e altamente uniforme spesso richiede tecniche più avanzate.

Macinazione Avanzata: Personalizzare il Processo in Base alle Tue Esigenze

Per Materiali ad Alta Purezza e Reattivi: Criomacinazione

La criomacinazione è una forma specializzata di macinazione a sfere condotta a temperature criogeniche (inferiori a –150°C). Ciò offre vantaggi distinti per applicazioni sensibili.

Il freddo estremo rende i materiali più fragili, portando a una raffinazione più rapida e a minore contaminazione da parte degli strumenti di macinazione. Crea anche un ambiente inerte che previene l'ossidazione.

Per Elevata Consistenza e Controllo: Macinazione a Vibrazione

La macinazione a vibrazione fornisce una riduzione delle dimensioni delle particelle più efficiente e uniforme. Utilizzando un contenitore chiuso ed energia vibrazionale controllata, assicura un prodotto finale più coerente.

Questo metodo riduce significativamente anche la contaminazione da fonti esterne e offre un controllo eccezionale, in grado di produrre particelle dal micrometro fino alla scala nanometrica.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione della tecnica di macinazione appropriata richiede una chiara comprensione del materiale e dello stato finale desiderato.

- Se la tua attenzione principale è il prototipaggio a basso costo o la riduzione delle dimensioni di massa: La macinazione a sfere standard offre una combinazione imbattibile di semplicità e convenienza.

- Se la tua attenzione principale è la lavorazione di metalli reattivi o polimeri termosensibili: La criomacinazione è la scelta superiore per prevenire l'ossidazione e preservare l'integrità del materiale.

- Se la tua attenzione principale è la produzione di nanoparticelle altamente coerenti per applicazioni avanzate: La macinazione a vibrazione fornisce il controllo necessario sulla distribuzione delle dimensioni delle particelle e sulla purezza.

In definitiva, la scelta del metodo di macinazione corretto dipende dall'abbinare lo strumento alle esigenze specifiche del tuo progetto.

Tabella Riassuntiva:

| Vantaggio | Descrizione |

|---|---|

| Efficacia dei Costi | Le attrezzature economiche abbassano la barriera per la ricerca e la produzione su piccola scala. |

| Semplicità | Facile da usare con variabili semplici da controllare (tempo, velocità, rapporto sfere/polvere). |

| Versatilità dei Materiali | Efficace per una vasta gamma di materiali, da ceramiche/metalli duri a polimeri/compositi più morbidi. |

| Modifica dei Materiali | L'energia meccanica può creare difetti cristallini per alterare le proprietà elettroniche o catalitiche. |

Pronto a Scegliere il Metodo di Macinazione Perfetto per il Tuo Progetto?

Sia che il tuo obiettivo sia la semplice riduzione delle dimensioni delle particelle con la macinazione a sfere standard, la lavorazione di materiali reattivi con la criomacinazione o il raggiungimento di un'elevata coerenza con la macinazione a vibrazione, KINTEK ha l'esperienza e le attrezzature per supportare le esigenze del tuo laboratorio.

Contattaci oggi utilizzando il modulo sottostante per discutere i requisiti specifici del tuo materiale e della tua applicazione. Lascia che i nostri specialisti ti aiutino a ottenere risultati superiori con la giusta soluzione di attrezzature da laboratorio.

Guida Visiva

Prodotti correlati

- Macchina per mulino a sfere planetario ad alta energia per laboratorio di tipo a serbatoio orizzontale

- Mini Macchina per Mulino a Sfere Planetario per Macinazione da Laboratorio

- Macchina per mulino a sfere planetario omnidirezionale ad alta energia per laboratorio

- Macchina per Mulini a Sfere Planetari Omnidirezionali ad Alta Energia per Laboratorio

- Macchina per mulino a sfere planetario ad alta energia per laboratorio

Domande frequenti

- Come migliora un mulino a sfere planetario l'attività elettrocatalitica di La0.6Sr0.4CoO3-δ? Potenzia le prestazioni del tuo catalizzatore

- Qual è la funzione di un mulino a sfere planetario ad alta energia nella sintesi di CaO drogato con zirconio? Ottimizzare la stabilità del materiale

- Qual è il ruolo di un mulino a sfere planetario nella preparazione di polveri composite NiCr-Al2O3-SrCO3? Omogeneità Potenziata

- Qual è il ruolo specifico di un mulino a sfere planetario ad alta energia nella sintesi di elettroliti solidi solforati drogati con Ag?

- Perché un mulino a sfere planetario ad alta energia è preferito alla fusione tradizionale per le leghe ad alta entropia nanocristalline?