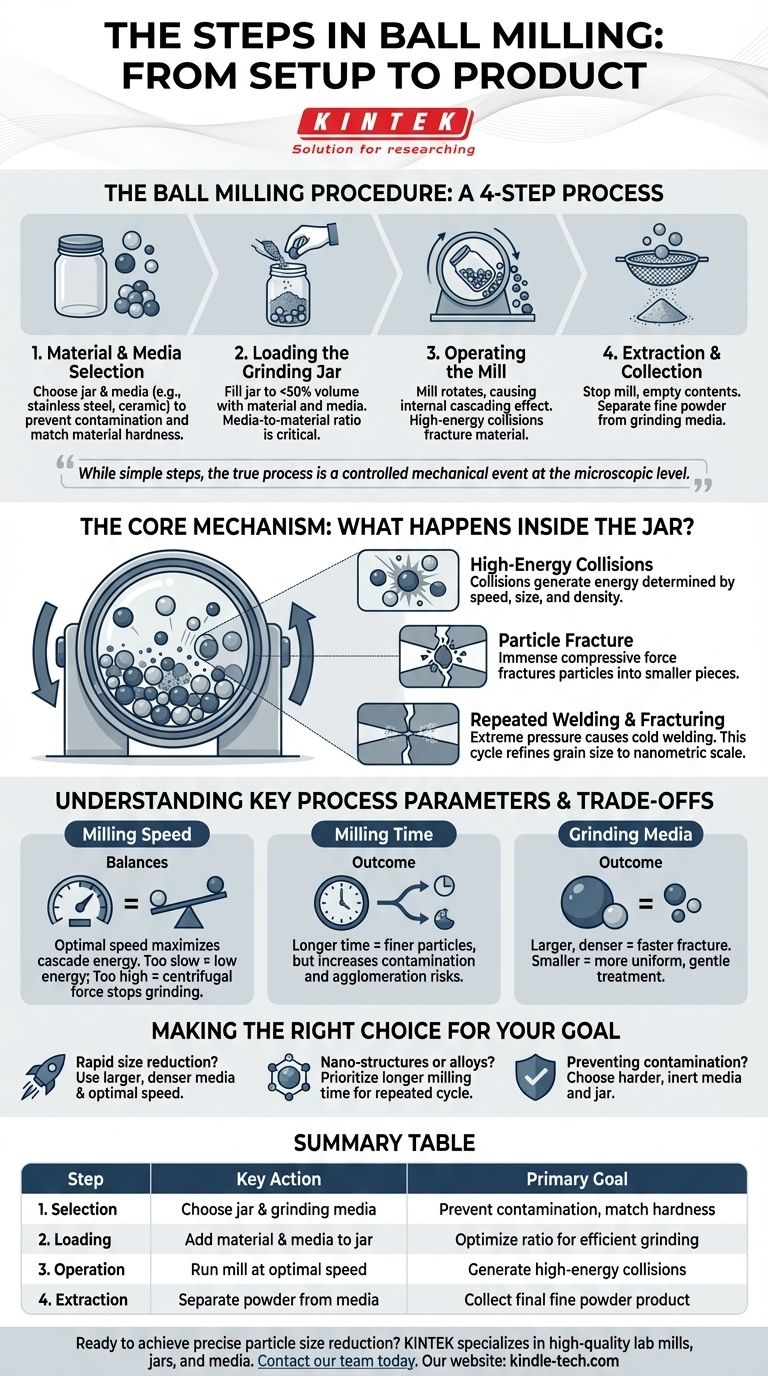

In pratica, la macinazione a sfere è un processo meccanico in quattro fasi. Inizia con la selezione del recipiente di macinazione e dei mezzi di macinazione appropriati, seguita dal caricamento del materiale da macinare. Il mulino viene quindi azionato per una durata specifica, facendo sì che i mezzi di macinazione polverizzino il materiale. Infine, la polvere fine risultante viene separata dai mezzi di macinazione e raccolta.

Sebbene la procedura di macinazione a sfere possa essere suddivisa in passaggi semplici, il processo reale avviene a livello microscopico. È un evento meccanico controllato in cui collisioni ad alta energia fratturano e saldano a freddo ripetutamente le particelle, modificandone fondamentalmente la dimensione e la struttura.

La Procedura di Macinazione a Sfere: Dall'Impostazione al Prodotto

Le fasi operative sono semplici, ma ognuna serve a controllare l'ambiente energetico all'interno del recipiente di macinazione.

Fase 1: Selezione del Materiale e dei Mezzi

Il primo passo consiste nel preparare l'attrezzatura. Ciò comporta la scelta di un recipiente di macinazione e dei mezzi di macinazione (come le sfere).

Per prevenire la contaminazione del campione, il recipiente e le sfere sono spesso realizzati con lo stesso materiale, che dovrebbe essere più duro del materiale da macinare. Le opzioni comuni includono acciaio inossidabile, carburo di tungsteno o ceramica.

Fase 2: Caricamento del Recipiente di Macinazione

Il materiale da macinare viene posto all'interno del recipiente insieme ai mezzi di macinazione. Il rapporto tra mezzi e materiale è un parametro critico che determina l'efficienza del processo.

Il recipiente viene tipicamente riempito a meno della metà del suo volume per consentire uno spazio adeguato affinché i mezzi si muovano e creino impatti.

Fase 3: Azionamento del Mulino

Il recipiente sigillato viene posizionato in un mulino, che lo fa ruotare attorno a un asse orizzontale. Mentre il recipiente ruota, le sfere vengono sollevate lungo la parete del recipiente e poi ricadono a cascata, colpendo il materiale.

Questo effetto a cascata interno è il cuore del processo di macinazione, poiché genera l'energia meccanica necessaria per alterare il materiale.

Fase 4: Estrazione e Raccolta

Dopo aver fatto funzionare il mulino per il tempo designato, il processo viene interrotto. Il contenuto del recipiente viene svuotato e la polvere fine risultante viene separata dai mezzi di macinazione più grandi, tipicamente utilizzando un setaccio.

Il Meccanismo Centrale: Cosa Succede all'Interno del Recipiente?

Comprendere la procedura è solo metà della storia. Il vero valore deriva dalla comprensione degli eventi fisici che la procedura consente. Tutte le modifiche strutturali che si verificano sono il risultato diretto dell'energia meccanica.

Collisioni ad Alta Energia

Mentre il recipiente ruota, le sfere di macinazione si scontrano costantemente tra loro, con la parete del recipiente e con le particelle di materiale intrappolate tra di esse. Ogni collisione è un evento di impatto ad alta energia.

L'energia di questi impatti è determinata dalla velocità di rotazione del mulino, dalla dimensione e densità delle sfere di macinazione e dal livello di riempimento del recipiente.

Frattura delle Particelle

Durante una collisione, una particella di materiale viene intrappolata tra due superfici (ad esempio, due sfere o una sfera e la parete del recipiente). L'immensa forza di compressione fa sì che la particella si fratturi, rompendo in pezzi più piccoli.

Saldatura e Frattura Ripetute

Contemporaneamente, l'estrema pressione può far sì che le superfici fratturate si fondano nuovamente in un processo noto come saldatura a freddo.

Questo ciclo di saldatura e frattura ripetute è il meccanismo chiave per il raffinamento della dimensione dei grani. Trasforma le particelle grandi in un aggregato di grani di dimensioni molto più piccole, nanometriche.

Comprensione dei Parametri Chiave del Processo e dei Compromessi

Il risultato della macinazione a sfere non è garantito. Dipende fortemente dai parametri che si scelgono, ognuno dei quali comporta un compromesso specifico.

Velocità di Macinazione: Trovare l'Equilibrio

La velocità di rotazione del mulino è fondamentale. Se la velocità è troppo lenta, le sfere scivoleranno semplicemente l'una contro l'altra con bassa energia.

Se la velocità è troppo alta, la forza centrifuga incollerà le sfere alla parete esterna del recipiente, impedendo l'effetto a cascata e interrompendo completamente l'azione di macinazione. La velocità ottimale massimizza l'energia della cascata.

Tempo di Macinazione: Un'Arma a Doppio Taglio

Tempi di macinazione più lunghi generalmente portano a particelle più fini. Tuttavia, un tempo eccessivo aumenta il rischio di contaminazione dovuta all'usura del recipiente e delle sfere.

Può anche portare a effetti indesiderati come l'agglomerazione delle particelle, dove le polveri fini iniziano ad aggregarsi nuovamente a causa delle forze superficiali.

Mezzi di Macinazione: Dimensione e Densità

Sfere più grandi e più dense creano impatti a energia più elevata, portando a una fratturazione più rapida. Tuttavia, comportano anche un minor numero di punti di impatto totali all'interno del recipiente.

Sfere più piccole creano un numero maggiore di impatti meno energetici, il che può essere vantaggioso per i processi che richiedono un trattamento più uniforme e delicato.

Fare la Scelta Giusta per il Tuo Obiettivo

Il tuo obiettivo specifico detta come dovresti affrontare il processo.

- Se la tua attenzione principale è la rapida riduzione della dimensione delle particelle: Utilizza mezzi di macinazione più grandi e più densi e opera alla velocità di cascata ottimale per massimizzare l'energia di frattura in ogni collisione.

- Se la tua attenzione principale è la creazione di materiali o leghe nano-strutturate: Dai priorità a un tempo di macinazione più lungo per garantire che il ciclo ripetuto di frattura e saldatura a freddo sia completamente stabilito, affinando la struttura del grano interna.

- Se la tua attenzione principale è prevenire la contaminazione del prodotto: Scegli mezzi di macinazione e un recipiente realizzati con un materiale significativamente più duro del tuo campione e chimicamente inerte.

Comprendendo questi passaggi come un modo per controllare le forze meccaniche sottostanti, puoi passare dal semplice seguire una procedura alla progettazione intelligente di un processo.

Tabella Riassuntiva:

| Fase | Azione Chiave | Obiettivo Principale |

|---|---|---|

| 1. Selezione | Scegliere recipiente e mezzi di macinazione | Prevenire la contaminazione, abbinare la durezza del materiale |

| 2. Caricamento | Aggiungere materiale e mezzi al recipiente | Ottimizzare il rapporto mezzi-materiale per una macinazione efficiente |

| 3. Funzionamento | Azionare il mulino alla velocità ottimale | Generare collisioni ad alta energia per la frattura |

| 4. Estrazione | Separare la polvere dai mezzi | Raccogliere il prodotto finale in polvere fine |

Pronto a ottenere una riduzione precisa della dimensione delle particelle nel tuo laboratorio? L'attrezzatura giusta per la macinazione a sfere è fondamentale per controllare le forze meccaniche che fratturano e affinano i tuoi materiali. Noi di KINTEK siamo specializzati in mulini da laboratorio, recipienti di macinazione e mezzi di alta qualità, adattati alla tua specifica applicazione, sia che tu abbia bisogno di una rapida riduzione delle dimensioni, di nano-strutturazione o di un processo privo di contaminazioni. I nostri esperti possono aiutarti a selezionare la configurazione perfetta per massimizzare i tuoi risultati. Contatta oggi il nostro team per discutere le tue esigenze di macinazione a sfere e ottimizzare il tuo processo!

Guida Visiva

Prodotti correlati

- Macchina per mulino a sfere planetario ad alta energia per laboratorio di tipo a serbatoio orizzontale

- Mini Macchina per Mulino a Sfere Planetario per Macinazione da Laboratorio

- Piccola macchina per lo stampaggio a iniezione per uso di laboratorio

- Macinatore Criogenico a Azoto Liquido Cryomill Polverizzatore Ultrafine a Flusso d'Aria

- Potente Macchina Trituratrice di Plastica

Domande frequenti

- Perché un mulino a sfere planetario ad alta energia è preferito alla fusione tradizionale per le leghe ad alta entropia nanocristalline?

- Qual è il ruolo specifico di un mulino a sfere planetario ad alta energia nella sintesi di elettroliti solidi solforati drogati con Ag?

- Qual è il ruolo di un mulino a sfere planetario nella preparazione di polveri composite NiCr-Al2O3-SrCO3? Omogeneità Potenziata

- Come migliora un mulino a sfere planetario l'attività elettrocatalitica di La0.6Sr0.4CoO3-δ? Potenzia le prestazioni del tuo catalizzatore

- Qual è la funzione di un mulino a sfere planetario ad alta energia nella sintesi di forme di scarto ceramico iodo-vanadato-piombo?