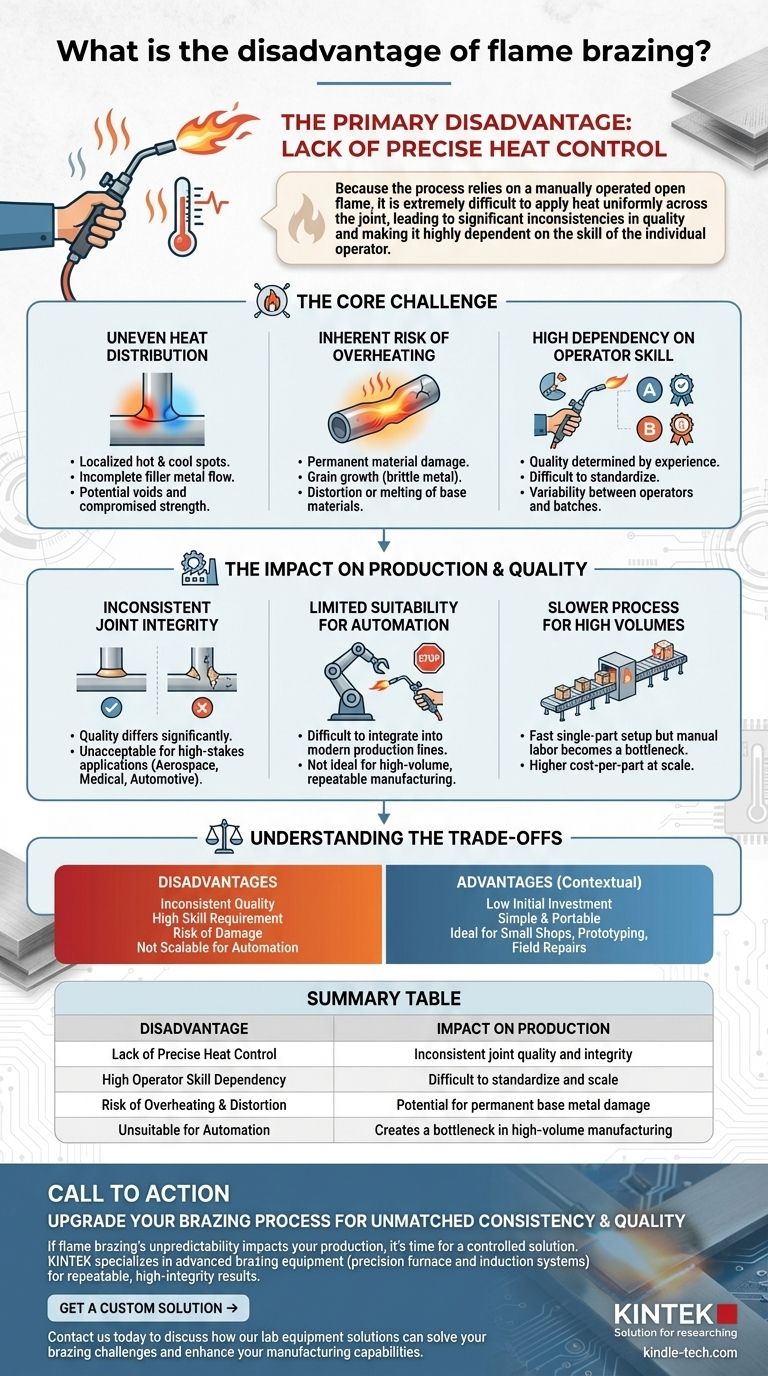

Il principale svantaggio della brasatura a fiamma è la sua intrinseca mancanza di controllo preciso del calore. Poiché il processo si basa su una fiamma libera azionata manualmente, è estremamente difficile applicare il calore in modo uniforme su tutta la giunzione, portando a significative incongruenze nella qualità e rendendolo altamente dipendente dall'abilità del singolo operatore.

Il problema centrale della brasatura a fiamma è la sua natura manuale. Questo introduce un livello di variabilità spesso inaccettabile per la produzione di alta precisione o automatizzata, rendendo alternative come la brasatura in forno o a induzione superiori quando la consistenza e la ripetibilità sono critiche.

La Sfida Principale: Mancanza di Controllo Preciso

La debolezza fondamentale della brasatura a fiamma è la difficoltà di gestire l'energia termica di una torcia. Questo singolo problema è la fonte di diversi problemi a cascata che influenzano la qualità della giunzione e l'affidabilità del processo.

Distribuzione Ineguale del Calore

Una fiamma manuale quasi mai riscalda una parte in modo uniforme. Questo crea punti caldi e punti freddi localizzati nell'area della giunzione.

Un flusso incompleto del metallo d'apporto è un risultato comune. La lega brasante sarà attratta verso le aree più calde, potenzialmente privando altre parti della giunzione e creando vuoti che compromettono la sua resistenza.

Il Rischio Inerente di Surriscaldamento

Un operatore inesperto, o anche uno esperto che lavora su una parte complessa, può facilmente surriscaldare i metalli di base.

Il surriscaldamento può causare danni permanenti al materiale, crescita del grano che rende il metallo fragile, o distorsione dei materiali base. In casi estremi, può fondere il metallo base, causando un componente difettoso.

Elevata Dipendenza dall'Abilità dell'Operatore

La qualità di una giunzione brasata a fiamma è quasi interamente determinata dall'esperienza e dalla tecnica del tecnico.

Questa dipendenza da un "maestro artigiano" rende il processo difficile da standardizzare e scalare. Due operatori diversi produrranno quasi certamente giunzioni con proprietà metallurgiche diverse, anche seguendo la stessa procedura.

L'Impatto sulla Produzione e sulla Qualità

La mancanza di controllo influisce direttamente sull'efficienza di un ambiente di produzione e sull'affidabilità del prodotto finale, soprattutto se confrontata con metodi più automatizzati.

Inconsistenza dell'Integrità della Giunzione

A causa del riscaldamento non uniforme e della variabilità dell'operatore, la qualità della giunzione può differire significativamente da una parte all'altra.

Questa inconsistenza è inaccettabile in applicazioni dove il fallimento non è un'opzione, come nelle industrie aerospaziale, medica o automobilistica.

Limitata Idoneità all'Automazione

La natura manuale della brasatura a fiamma la rende eccezionalmente difficile da integrare in una linea di produzione moderna e automatizzata.

Processi come la brasatura a induzione (utilizzando campi elettromagnetici) o la brasatura in forno (utilizzando forni ad atmosfera controllata) sono molto più adatti per la produzione ad alto volume e ripetibile.

Processo Più Lento per Grandi Volumi

Sebbene la brasatura a fiamma abbia un tempo di preparazione rapido per una singola parte, il lavoro manuale coinvolto la rende un collo di bottiglia nella produzione di massa.

I metodi automatizzati possono elaborare centinaia o migliaia di parti con un intervento umano minimo, offrendo un costo per parte molto più basso su larga scala.

Comprendere i Compromessi

Nonostante i suoi svantaggi, la brasatura a fiamma rimane un processo ampiamente utilizzato. Le sue debolezze in un contesto sono i suoi punti di forza in un altro. Riconoscere questi compromessi è fondamentale per prendere una decisione informata.

Il Vantaggio della Semplicità e del Costo

La ragione principale della sua popolarità è il suo basso investimento iniziale. L'attrezzatura – torce, regolatori e bombole di gas – è economica e ampiamente disponibile.

Questo la rende la scelta ideale per piccole officine, prototipazione e lavori di riparazione una tantum dove il costo di un forno o di una bobina a induzione sarebbe proibitivo.

Quando la Precisione è Eccessiva

Per molte applicazioni, come l'idraulica generale o le riparazioni HVAC, l'alta precisione della brasatura in forno è inutile.

In questi casi, la portabilità e la flessibilità di una torcia sono molto più preziose del controllo assoluto della temperatura. I requisiti della giunzione non sono semplicemente abbastanza esigenti da giustificare un processo più avanzato.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del metodo di brasatura corretto richiede di abbinare le capacità del processo alle specifiche esigenze del tuo progetto in termini di qualità, volume e costo.

- Se il tuo obiettivo principale è un lavoro a basso costo, a basso volume o riparazioni sul campo: La brasatura a fiamma è spesso la scelta migliore grazie alla sua portabilità, flessibilità e costo di installazione minimo.

- Se il tuo obiettivo principale è la produzione ad alto volume con qualità costante e verificabile: La brasatura a induzione o in forno offre il controllo superiore e le capacità di automazione richieste.

- Se il tuo obiettivo principale è unire assiemi complessi o materiali sottili soggetti a distorsione: Il riscaldamento preciso e uniforme della brasatura in forno è necessario per garantire l'integrità della giunzione senza danneggiare i componenti.

Comprendere questi compromessi fondamentali ti consente di selezionare il processo di giunzione che si allinea perfettamente con le esigenze del tuo progetto in termini di costo, qualità e scala.

Tabella Riassuntiva:

| Svantaggio | Impatto sulla Produzione |

|---|---|

| Mancanza di Controllo Preciso del Calore | Qualità e integrità della giunzione inconsistenti |

| Elevata Dipendenza dall'Abilità dell'Operatore | Difficile da standardizzare e scalare |

| Rischio di Surriscaldamento e Distorsione | Potenziale danno permanente al metallo base |

| Inadatto all'Automazione | Crea un collo di bottiglia nella produzione ad alto volume |

Migliora il tuo processo di brasatura per una consistenza e qualità ineguagliabili.

Se la natura imprevedibile della brasatura a fiamma sta influenzando la qualità e l'efficienza della tua produzione, è tempo di una soluzione controllata. KINTEK è specializzata in attrezzature avanzate per la brasatura, inclusi sistemi di forni e induzione di precisione, progettati per laboratori e impianti di produzione che richiedono risultati ripetibili e ad alta integrità.

Forniamo l'attrezzatura affidabile e i materiali di consumo di cui hai bisogno per eliminare la variabilità dell'operatore, proteggere i tuoi materiali base e integrarti senza problemi nelle linee automatizzate.

Contattaci oggi stesso per discutere come le nostre soluzioni per attrezzature da laboratorio possono risolvere le tue sfide di brasatura e migliorare le tue capacità produttive.

Ottieni una Soluzione Personalizzata →

Guida Visiva

Prodotti correlati

- Liofilizzatore da Laboratorio da Banco

- Liofilizzatore da banco per uso di laboratorio

- Vagli da Laboratorio e Setacciatrici

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

Domande frequenti

- Cosa accade durante la fase di essiccazione secondaria? Padroneggiare la fase finale per la stabilità del prodotto

- Perché la liofilizzazione è un buon metodo per conservare frutta e verdura? Sblocca una conservazione alimentare superiore

- Perché la liofilizzazione è considerata più efficace dell'essiccazione ordinaria? Preserva struttura, nutrienti e sapore

- Quali sono le fasi chiave del processo di liofilizzazione? Una guida per padroneggiare la sublimazione

- Quali sono le fasi principali coinvolte nel processo di liofilizzazione? Una guida alle 3 fasi chiave