In sintesi, la colata sottovuoto è un metodo di produzione a basso volume che utilizza stampi in silicone morbido e resine poliuretaniche, mentre lo stampaggio a iniezione è un processo di produzione di massa che utilizza stampi in acciaio duro e pellet termoplastici. La colata sottovuoto è ottimizzata per la velocità e la fedeltà in piccoli lotti, rendendola ideale per la prototipazione. Lo stampaggio a iniezione è ottimizzato per l'efficienza dei costi e la ripetibilità a volumi elevati, rendendolo lo standard per i prodotti di consumo.

La differenza fondamentale non riguarda quale processo sia "migliore", ma quale sia appropriato per la fase specifica di sviluppo del prodotto. La colata sottovuoto è per la validazione e le piccole produzioni; lo stampaggio a iniezione è per la scalatura della produzione a migliaia o milioni di unità.

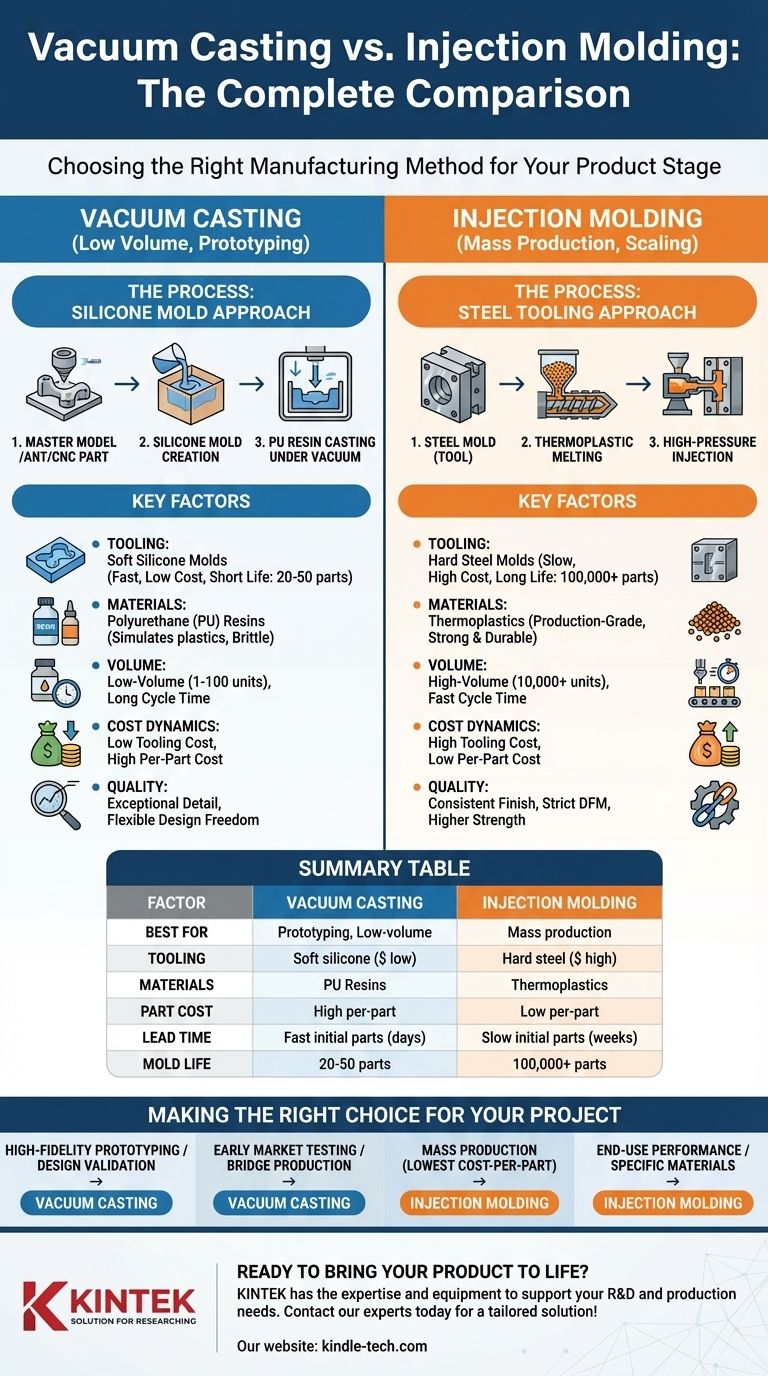

Il Processo Fondamentale: Come Funziona Ogni Metodo

Per comprendere i compromessi, è necessario prima capire la meccanica fondamentale di ogni processo. Le loro differenze negli utensili e nei materiali dettano i rispettivi punti di forza e di debolezza.

Colata Sottovuoto: L'Approccio dello Stampo in Silicone

La colata sottovuoto è un processo in tre fasi. In primo luogo, viene creato un modello master di alta qualità, tipicamente utilizzando la stampa 3D (SLA o PolyJet) o la lavorazione CNC.

In secondo luogo, questo modello master viene sospeso all'interno di una scatola di colata e il silicone liquido viene versato intorno ad esso. Una volta polimerizzato, la scatola viene rimossa e il silicone viene tagliato per creare uno stampo in due parti, rivelando una cavità negativa altamente dettagliata.

Infine, lo stampo in silicone viene posto in una camera a vuoto. Le resine poliuretaniche (PU) bicomponenti vengono miscelate e versate nello stampo. Il vuoto rimuove tutte le bolle d'aria dalla resina liquida, assicurando che riempia perfettamente ogni dettaglio della cavità dello stampo. La parte poi polimerizza all'interno dello stampo.

Stampaggio a Iniezione: L'Approccio degli Utensili in Acciaio

Lo stampaggio a iniezione è un processo ad alta pressione e alta temperatura. Inizia con la creazione di uno stampo metallico robusto, in due parti, o "attrezzo", tipicamente lavorato da acciaio o alluminio. Questo utensile è di per sé un progetto di ingegneria complesso e può richiedere settimane o mesi per essere creato.

Una volta completato l'attrezzo, viene montato in una macchina per lo stampaggio a iniezione. Piccoli pellet di plastica (termoplastici) vengono fusi in uno stato liquido e quindi iniettati a pressione estremamente elevata nella cavità dello stampo.

Lo stampo viene raffreddato, facendo solidificare la plastica nella forma desiderata. Lo stampo si apre, e la parte finita viene espulsa da perni. L'intero ciclo può durare pochi secondi.

Confronto dei Fattori Produttivi Chiave

Le differenze nel processo portano a risultati molto diversi in termini di costi, velocità e opzioni di materiali.

Utensili: Silicone Morbido vs. Acciaio Duro

La colata sottovuoto utilizza stampi in silicone morbido. Questi sono economici e possono essere creati in pochi giorni. Tuttavia, hanno una durata molto limitata, tipicamente degradando dopo aver prodotto solo da 20 a 50 pezzi.

Lo stampaggio a iniezione richiede stampi in acciaio duro o alluminio. Questi sono estremamente durevoli e possono produrre centinaia di migliaia o persino milioni di pezzi. Il compromesso è immenso: sono molto costosi (da decine di migliaia a centinaia di migliaia di dollari) e richiedono settimane o mesi per essere fabbricati.

Materiali: Resine Poliuretaniche vs. Termoplastici

La colata sottovuoto utilizza quasi esclusivamente resine poliuretaniche (PU). Questi sono polimeri termoindurenti che polimerizzano attraverso una reazione chimica irreversibile. Sono formulati per simulare le proprietà delle comuni plastiche di produzione come ABS, nylon o polipropilene, ma non sono la cosa reale.

Lo stampaggio a iniezione utilizza una vasta libreria di termoplastici. Questi sono i veri materiali di produzione che si trovano nei prodotti finali. Possono essere ripetutamente fusi e solidificati, e le loro proprietà meccaniche sono ben comprese e altamente consistenti.

Volume e Velocità: Basso vs. Alto

La colata sottovuoto è ideale per bassi volumi, da un singolo prototipo fino a circa 100 unità. Sebbene l'utensile sia veloce da realizzare, il tempo di ciclo per pezzo è lungo (da minuti a ore) a causa del tempo di polimerizzazione della resina.

Lo stampaggio a iniezione è costruito per alti volumi, tipicamente da 10.000 pezzi a milioni. L'impostazione iniziale dell'utensile è lenta, ma il tempo di ciclo per pezzo è incredibilmente veloce (spesso solo pochi secondi), rendendolo imbattibile per la produzione di massa.

Dinamiche dei Costi: Iniziale vs. Per Pezzo

Con la colata sottovuoto, il costo dell'utensile è molto basso, ma il costo per pezzo è relativamente alto a causa dei materiali e del lavoro manuale coinvolto. Questo lo rende economico per piccoli lotti.

Con lo stampaggio a iniezione, il costo dell'utensile è estremamente alto, ma il costo per pezzo è eccezionalmente basso su larga scala. L'enorme investimento iniziale viene ammortizzato su una vasta produzione, rendendolo altamente economico per i prodotti di massa.

Comprendere i Compromessi: Qualità e Fedeltà

La tua scelta dipende anche dagli attributi di qualità specifici e dalla libertà di progettazione che il tuo progetto richiede.

Dettaglio e Finitura Superficiale

La colata sottovuoto eccelle nella produzione di pezzi con eccezionale finitura superficiale e dettagli fini. Il silicone liquido cattura ogni minima caratteristica del modello master, risultando in pezzi che spesso sembrano un prodotto finito direttamente dallo stampo.

Lo stampaggio a iniezione può anche produrre finiture di alta qualità, ma è più suscettibile a difetti estetici come segni di ritiro, bave o linee di saldatura. Ottenere una finitura perfetta richiede un'attenta progettazione dello stampo e un controllo del processo.

Resistenza del Pezzo e Proprietà dei Materiali

I pezzi stampati a iniezione sono generalmente più resistenti e durevoli. Sono realizzati con veri termoplastici ingegneristici con proprietà meccaniche e termiche prevedibili e ben documentate.

I pezzi colati sottovuoto, realizzati con resine PU, simulano queste proprietà ma potrebbero non corrispondere esattamente alle prestazioni, alla stabilità a lungo termine o alla resistenza agli urti delle loro controparti stampate a iniezione. A volte possono essere più fragili.

Libertà di Progettazione e Limitazioni

La colata sottovuoto offre una maggiore libertà di progettazione. Lo stampo flessibile in silicone consente di realizzare pezzi con geometrie complesse e sottosquadri senza richiedere meccanismi di stampo costosi e complessi. Lo stampo può essere semplicemente tagliato o flesso per sformare il pezzo.

Lo stampaggio a iniezione richiede una stretta aderenza ai principi di Design for Manufacturing (DFM). Caratteristiche come angoli di sformo, spessore uniforme delle pareti e nervature sono fondamentali per garantire che il pezzo possa essere espulso dallo stampo rigido in acciaio senza danni. I sottosquadri richiedono azioni laterali o sollevatori complessi, che aggiungono costi e complessità significativi all'utensile.

Fare la Scelta Giusta per il Tuo Progetto

Scegliere tra questi due metodi è una decisione strategica basata sugli obiettivi del tuo progetto, sul budget e sulla fase di sviluppo.

- Se il tuo obiettivo principale è la prototipazione ad alta fedeltà e la validazione del design: Utilizza la colata sottovuoto per la sua velocità, il basso costo per piccoli lotti (1-50 unità) e l'eccellente qualità estetica.

- Se il tuo obiettivo principale è il test di mercato iniziale o la produzione ponte: Utilizza la colata sottovuoto per produrre rapidamente alcune centinaia di unità per generare entrate o feedback mentre il tuo costoso stampo a iniezione è in fase di produzione.

- Se il tuo obiettivo principale è la produzione di massa al costo per pezzo più basso: Scegli lo stampaggio a iniezione, poiché è l'unico metodo in grado di produrre economicamente migliaia o milioni di pezzi identici.

- Se il tuo obiettivo principale sono le prestazioni d'uso finale con materiali specifici: Devi utilizzare lo stampaggio a iniezione per accedere all'intera gamma di termoplastici di produzione e alle loro proprietà certificate.

Allineando il tuo metodo di produzione con il volume di produzione e gli obiettivi di sviluppo, potrai ottimizzare il tuo progetto sia in termini di efficienza dei costi che di successo.

Tabella Riepilogativa:

| Fattore | Colata Sottovuoto | Stampaggio a Iniezione |

|---|---|---|

| Ideale per | Prototipazione, Basso volume (1-100 unità) | Produzione di massa (10.000+ unità) |

| Utensili | Stampi in silicone morbido ($ bassi, 1-3 giorni) | Stampi in acciaio duro ($ alti, settimane-mesi) |

| Materiali | Resine poliuretaniche (simula le plastiche) | Termoplastici di produzione |

| Costo per pezzo | Alto per pezzo, basso costo utensili | Basso per pezzo, alto costo utensili |

| Tempi di consegna | Pezzi iniziali veloci (giorni) | Pezzi iniziali lenti (settimane), tempo di ciclo veloce |

| Vita dello stampo | 20-50 pezzi | 100.000+ pezzi |

Pronto a dare vita al tuo prodotto? Che tu abbia bisogno di prototipi ad alta fedeltà per la validazione del design tramite colata sottovuoto o stia scalando verso la produzione di massa con lo stampaggio a iniezione, KINTEK ha l'esperienza e le attrezzature per supportare le esigenze di R&S e produzione del tuo laboratorio. Il nostro team è specializzato nell'aiutarti a selezionare il processo di produzione giusto per bilanciare efficacemente costi, velocità e qualità.

Contatta i nostri esperti oggi stesso per discutere i requisiti del tuo progetto e ottenere una soluzione su misura!

Guida Visiva

Prodotti correlati

- Stampi per pressatura isostatica per laboratorio

- Pressa Idraulica Riscaldata con Piastre Riscaldate per Stampa a Caldo da Laboratorio per Scatola Sottovuoto

- Pressa da banco per anelli in acciaio XRF & KBR per pellet di polvere per FTIR

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Qual è la differenza tra forno a batch e forno continuo? Scegli il Forno Giusto per le Tue Esigenze di Produzione

- Cosa si può fare per aumentare o diminuire la lunghezza dell'arco nel riscaldamento ad arco? Tensione di esercizio, Distanza tra gli elettrodi e Atmosfera

- Qual è la funzione del coperchio di condensazione in un forno a vuoto verticale monostadio? Approfondimenti sulla purificazione da esperti

- Quale ruolo svolge un forno da laboratorio durante la fase di polimerizzazione dei rivestimenti NIPU? Garantire una reticolazione superiore

- Come funziona un forno a nastro a rete? Ottenere un trattamento termico ripetibile e ad alto volume

- Qual è il ruolo di un forno di resistenza ad alta temperatura da laboratorio nei test TSR? Quantificare la durabilità dei materiali

- Qual è il pericolo associato all'uso di una fornace? Proteggi la tua casa dal killer silenzioso

- Qual è la funzione principale dei forni a resistenza su larga scala nel processo Acheson? Alimentare la sintesi del carburo di silicio