La differenza fondamentale tra la tecnologia a film spesso e quella a film sottile risiede nel processo di produzione utilizzato per depositare i materiali su un substrato. La tecnologia a film spesso utilizza un metodo di serigrafia per applicare una pasta, risultando in strati tipicamente di 10 micron (µm) o più spessi. Al contrario, la tecnologia a film sottile utilizza tecniche di deposizione sotto vuoto o sputtering per creare strati molto più sottili, solitamente nell'intervallo da nanometri (nm) a pochi micron.

La scelta è un classico compromesso ingegneristico: il film spesso offre una soluzione robusta ed economica per applicazioni ad alta potenza e per scopi generali, mentre il film sottile fornisce precisione e prestazioni superiori per circuiti ad alta frequenza e alta densità dove la miniaturizzazione è fondamentale.

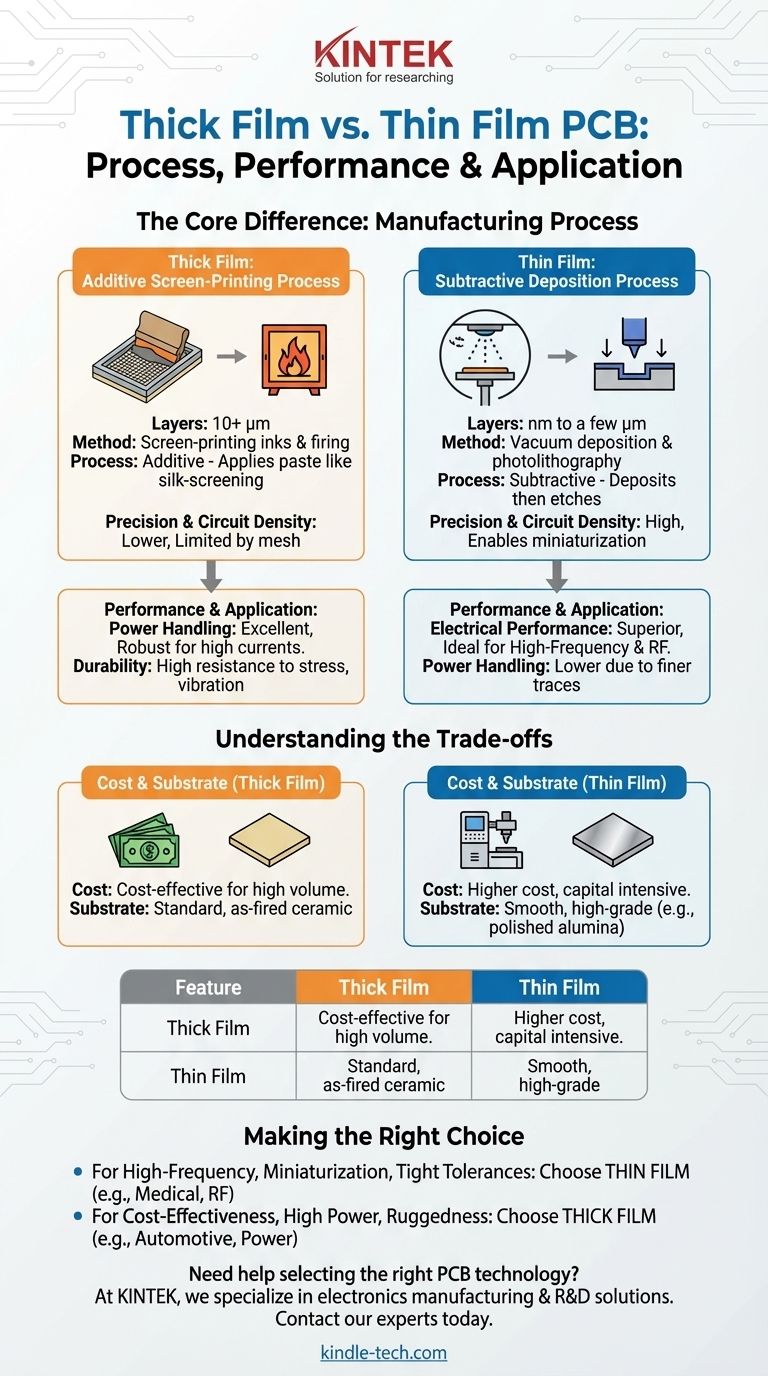

La differenza fondamentale: processo di produzione

Il metodo di produzione è la fonte di tutte le successive differenze in termini di prestazioni, costi e applicazioni.

Film spesso: un processo di serigrafia additivo

I circuiti a film spesso vengono creati stampando paste speciali, note come "inchiostri", su un substrato ceramico come l'allumina. Questo processo è analogo alla serigrafia di una maglietta.

Viene utilizzato un setaccio a maglie con un motivo di circuito stencilizzato per spremere la pasta sul substrato. Il substrato viene quindi cotto in un forno ad alta temperatura per fondere la pasta, creando strati conduttivi, resistivi o dielettrici durevoli.

Film sottile: un processo di deposizione sottrattivo

La produzione di film sottile è un processo più preciso e multistadio condotto sotto vuoto. Uno strato di materiale viene prima depositato uniformemente su tutto il substrato utilizzando metodi come lo sputtering o la deposizione da vapore.

Successivamente, un processo di fotolitografia viene utilizzato per rimuovere selettivamente il materiale, incidendo le porzioni indesiderate per lasciare il modello di circuito desiderato. Questo è un metodo sottrattivo che consente linee estremamente sottili e tolleranze ristrette.

Come il processo detta prestazioni e applicazioni

Il contrasto nella produzione influisce direttamente sulle capacità del circuito finale.

Precisione e densità del circuito

Il film sottile è il chiaro vincitore per la precisione. Il processo di incisione fotolitografica consente la creazione di linee e spazi molto più sottili, consentendo una maggiore densità di componenti e una miniaturizzazione complessiva del circuito.

Il processo di serigrafia del film spesso è intrinsecamente meno preciso. La maglia del setaccio e la viscosità della pasta limitano la dimensione minima delle caratteristiche, rendendolo inadatto per progetti altamente compatti.

Prestazioni elettriche e frequenza

Per applicazioni ad alta frequenza (RF, microonde), il film sottile è superiore. I suoi strati conduttivi uniformi, puri e precisamente definiti si traducono in un'eccellente integrità del segnale, basso rumore e prestazioni prevedibili.

I conduttori e i resistori a film spesso sono meno uniformi, il che può introdurre capacità e induttanza parassite. Ciò li rende meno ideali per segnali in cui il controllo preciso dell'impedenza è fondamentale.

Gestione della potenza e durabilità

Il film spesso eccelle nelle applicazioni di potenza. L'area della sezione trasversale più spessa dei suoi conduttori stampati può gestire correnti significativamente più elevate e dissipare più calore rispetto alle tracce a film sottile.

La natura cotta delle paste a film spesso crea anche un circuito eccezionalmente durevole, altamente resistente a stress meccanici, vibrazioni e shock termici.

Comprendere i compromessi: costo vs. precisione

La tua scelta comporterà quasi sempre un equilibrio tra budget e requisiti di prestazione.

L'equazione dei costi

Il film spesso è generalmente più conveniente, in particolare per la produzione ad alto volume. Le attrezzature e i materiali per la serigrafia sono meno costosi e il processo è più veloce con una maggiore produttività.

La produzione di film sottile richiede un significativo investimento di capitale in camere a vuoto e strutture di camera bianca. Il processo è più complesso e dispendioso in termini di tempo, portando a un costo per unità più elevato, specialmente per l'attrezzatura e l'installazione.

Substrato e richieste di materiale

I processi a film sottile richiedono substrati molto lisci, come allumina lucidata o quarzo, per garantire l'uniformità degli strati depositati. Questi materiali di alta qualità aumentano il costo complessivo.

Il film spesso è più tollerante e funziona bene su substrati ceramici standard, cotti, che sono meno costosi e più facilmente disponibili.

Fare la scelta giusta per la tua applicazione

Usa il tuo obiettivo principale per guidare la tua decisione tra queste due robuste tecnologie.

- Se il tuo obiettivo principale è prestazioni ad alta frequenza, miniaturizzazione o tolleranze strette: Scegli il film sottile per la sua precisione superiore, ideale per impianti medici, componenti di rete ottica e moduli RF/microonde.

- Se il tuo obiettivo principale è l'efficacia dei costi, l'elevata gestione della potenza o la robustezza: Scegli il film spesso per la sua natura robusta e il costo di produzione inferiore, rendendolo perfetto per sensori automobilistici, controlli industriali ed elettronica di potenza.

Comprendendo come il processo di produzione detta le prestazioni, puoi selezionare con sicurezza la tecnologia che si allinea perfettamente con gli obiettivi tecnici e di budget del tuo progetto.

Tabella riassuntiva:

| Caratteristica | PCB a film spesso | PCB a film sottile |

|---|---|---|

| Spessore dello strato | 10+ micron (µm) | Nanometri (nm) a pochi micron |

| Processo di produzione | Serigrafia e cottura | Deposizione sotto vuoto e fotolitografia |

| Precisione e densità | Inferiore, limitata dalla maglia del setaccio | Elevata, consente la miniaturizzazione |

| Prestazioni elettriche | Buone per la potenza, meno ideali per l'alta frequenza | Superiore per alta frequenza e RF |

| Gestione della potenza | Eccellente, robusto per alte correnti | Inferiore a causa delle tracce più sottili |

| Costo | Conveniente, ideale per grandi volumi | Costo più elevato, attrezzature specializzate |

| Applicazioni ideali | Sensori automobilistici, elettronica di potenza, controlli industriali | Impianti medici, moduli RF/microonde, reti ottiche |

Hai bisogno di aiuto per selezionare la giusta tecnologia PCB per il tuo progetto?

Presso KINTEK, siamo specializzati nella fornitura di attrezzature e materiali di consumo da laboratorio di alta qualità per la produzione elettronica e la ricerca e sviluppo. Sia che tu stia sviluppando circuiti a film spesso per applicazioni robuste o componenti a film sottile che richiedono precisione, la nostra esperienza e i nostri prodotti possono supportare il tuo successo.

Contatta i nostri esperti oggi per discutere le tue esigenze specifiche e scoprire come KINTEK può migliorare le capacità del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Substrato Finestra in Cristallo di Fluoruro di Magnesio MgF2 per Applicazioni Ottiche

- Substrato di vetro per finestre ottiche, quarzo, piastra, wafer, JGS1, JGS2, JGS3

- Substrato di Vetro per Finestre Ottiche Wafer Substrato CaF2 Finestra

Domande frequenti

- Come si chiama il contenitore che contiene il materiale sorgente metallico nell'evaporazione a fascio di elettroni? Garantire purezza e qualità nella deposizione di film sottili

- Cos'è una macchina per la sputtering a magnetron? Deposizione di film sottili di precisione per materiali avanzati

- Qual è lo spessore del rivestimento a spruzzo (sputter coating) per SEM? Ottenere un'imaging e un'analisi ottimali

- Quali sono i due metodi che possono essere utilizzati per prevenire la corrosione di un metallo? Spiegazione della protezione a barriera vs. protezione sacrificale

- Posso saldare rame su rame senza flussante? Il ruolo critico del flussante per un legame forte