La differenza fondamentale risiede nello stato fisico del materiale durante il processo. La sinterizzazione allo stato solido lega le particelle interamente nella fase solida attraverso la diffusione atomica, richiedendo temperature appena inferiori al punto di fusione del materiale. Al contrario, la sinterizzazione allo stato liquido introduce una piccola quantità di fase liquida che funge da agente legante, accelerando la densificazione e consentendo al processo di avvenire a temperature più basse.

La scelta tra questi due metodi dipende da un compromesso critico: la sinterizzazione allo stato solido è ideale per la purezza del materiale, mentre la sinterizzazione allo stato liquido è superiore per ottenere rapidamente un'alta densità utilizzando un liquido per trasportare il materiale e riorganizzare le particelle.

Il meccanismo della sinterizzazione allo stato solido

La sinterizzazione allo stato solido è il processo concettualmente più semplice dei due, basandosi sulla tendenza naturale degli atomi a muoversi e a minimizzare l'energia. È il metodo di riferimento per materiali puri e monocomponenti.

Il principio fondamentale: la diffusione atomica

In questo processo, una polvere compattata viene riscaldata a una temperatura elevata, ma rimane sempre al di sotto del suo punto di fusione. A questa temperatura elevata, gli atomi acquisiscono energia sufficiente per migrare attraverso i bordi delle particelle adiacenti.

Questo movimento atomico riempie gradualmente i vuoti, o pori, tra le particelle. I punti di contatto tra le particelle, noti come "colli", crescono nel tempo, fondendo le particelle individuali in una massa solida e coerente.

La forza trainante: la riduzione dell'energia superficiale

I materiali in polvere hanno una quantità enorme di superficie, che corrisponde a un alto stato di energia superficiale. L'universo favorisce stati energetici inferiori.

Legandosi insieme e riducendo la quantità totale di superficie esposta, le particelle raggiungono uno stato più stabile e a energia inferiore. Questa riduzione dell'energia superficiale è la forza trainante fondamentale alla base della sinterizzazione allo stato solido.

Il meccanismo della sinterizzazione allo stato liquido

La sinterizzazione allo stato liquido è un processo più complesso ma spesso più efficiente. Introduce un materiale secondario che fonde durante il riscaldamento, modificando drasticamente la dinamica della densificazione.

Il ruolo dell'additivo liquido

Questo processo coinvolge una polvere primaria miscelata con una piccola quantità di un additivo. La temperatura di sinterizzazione è scelta in modo che sia superiore al punto di fusione dell'additivo ma inferiore a quello del materiale primario.

Questo crea un piccolo volume di liquido che riveste le particelle solide. Questa fase liquida è la chiave della velocità e dell'efficacia del processo.

Fase 1: Riorganizzazione delle particelle

Il liquido bagna le particelle solide e le forze capillari le attirano strettamente insieme. Questa azione riorganizza fisicamente le particelle in una configurazione più compatta e densa, eliminando rapidamente i pori più grandi.

Fase 2: Dissoluzione-riprecipitazione

Nei punti in cui le particelle solide sono pressate insieme, la pressione è elevata. Questa alta pressione aumenta la solubilità del materiale solido nel liquido.

Il materiale solido si scioglie nel liquido in questi punti di contatto e poi si riprecipita nelle aree a bassa pressione, come le regioni del collo tra le particelle. Questo meccanismo trasporta efficientemente il materiale per riempire i vuoti e saldare saldamente insieme le particelle.

Comprendere i compromessi

Scegliere tra sinterizzazione allo stato solido e allo stato liquido non riguarda quale sia "migliore", ma quale sia appropriato per il materiale specifico e il risultato desiderato.

Velocità contro Purezza

La sinterizzazione allo stato liquido è significativamente più veloce perché la fase liquida fornisce un percorso ad alta velocità per il trasporto del materiale, rispetto al lento procedere della diffusione atomica nello stato solido.

Tuttavia, questa velocità ha un costo in termini di purezza. L'additivo che forma il liquido diventa una parte permanente della microstruttura del materiale finale, il che potrebbe essere indesiderabile per alcune applicazioni.

Densità finale contro Semplicità

La sinterizzazione allo stato liquido raggiunge tipicamente densità finali più elevate e una minore porosità. L'azione capillare e la dissoluzione-riprecipitazione sono estremamente efficaci nell'eliminare i vuoti.

La sinterizzazione allo stato solido è un processo più semplice da controllare per i materiali puri. Evita complicazioni legate alla bagnabilità, alla viscosità e a potenziali reazioni chimiche indesiderate tra le fasi liquida e solida.

Fare la scelta giusta per il tuo obiettivo

I requisiti specifici della tua applicazione determineranno il metodo di sinterizzazione corretto.

- Se la tua priorità principale è la purezza del materiale e un sistema monocomponente: La sinterizzazione allo stato solido è la scelta necessaria poiché evita qualsiasi additivo.

- Se la tua priorità principale è raggiungere la massima densità e bassa porosità rapidamente: La sinterizzazione allo stato liquido è quasi sempre l'opzione più efficace ed efficiente.

- Se stai lavorando con materiali difficili da densificare (ad esempio, ceramiche, metalli refrattari): La sinterizzazione allo stato liquido fornisce un potente meccanismo per ottenere la densificazione dove i metodi allo stato solido potrebbero fallire.

In definitiva, comprendere il meccanismo di trasporto — lenta diffusione rispetto al rapido trasporto assistito da liquido — ti consente di selezionare il processo ideale per il tuo obiettivo di produzione.

Tabella riassuntiva:

| Caratteristica | Sinterizzazione allo stato solido | Sinterizzazione allo stato liquido |

|---|---|---|

| Stato del materiale | Interamente fase solida | Fase liquida presente (da additivo) |

| Meccanismo principale | Diffusione atomica | Riorganizzazione delle particelle e dissoluzione-riprecipitazione |

| Velocità | Più lenta | Più veloce |

| Densità finale | Inferiore | Superiore |

| Purezza del materiale | Alta (nessun additivo) | Inferiore (contiene additivo) |

| Ideale per | Materiali puri, monocomponenti | Materiali difficili da densificare, produzione rapida |

Hai difficoltà a scegliere il giusto processo di sinterizzazione per i tuoi materiali? KINTEK è specializzata nel fornire le attrezzature da laboratorio e i materiali di consumo precisi necessari sia per la sinterizzazione allo stato solido che per quella allo stato liquido. I nostri esperti possono aiutarti a selezionare il forno e i materiali giusti per raggiungere i tuoi obiettivi di purezza, densità ed efficienza. Contattaci oggi stesso (#ContactForm) per ottimizzare il tuo processo di sinterizzazione e migliorare le capacità del tuo laboratorio!

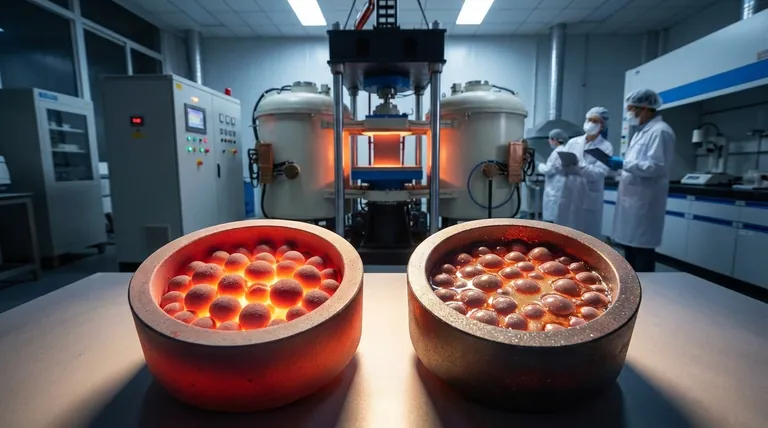

Guida Visiva

Prodotti correlati

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

- Fornace per sinterizzazione di porcellana dentale sottovuoto

- Fornace a vuoto di molibdeno per trattamento termico

Domande frequenti

- Qual è il ruolo fondamentale di un forno a pressa calda sottovuoto nei compositi? Padronanza del legame di precisione e della densificazione

- Perché è necessario un ambiente sottovuoto fornito da un forno a pressa a caldo sottovuoto per la sinterizzazione di compositi stratificati di ZrC-SiC?

- Perché è necessario il vuoto per la pressatura a caldo di compositi TiB2-TiN-WC? Garantire purezza chimica e resistenza del materiale

- In che modo la fase di degasaggio in una pressa a caldo sotto vuoto (VHP) ottimizza le prestazioni del composito diamante/alluminio?

- Qual è lo scopo dell'introduzione di gas idrogeno o argon in un forno di pressatura a caldo sotto vuoto durante la sinterizzazione o il raffreddamento?