A livello fondamentale, la differenza risiede nella fonte di energia e nel processo fisico che innesca. La Sinterizzazione Laser Selettiva (SLS) utilizza un laser di precisione per riscaldare le particelle di polvere appena al di sotto del loro punto di fusione, fondendole insieme. Al contrario, l'Electron Beam Melting (EBM) utilizza un potente fascio di elettroni per fondere completamente la polvere, creando un bagno di fusione completamente liquido che poi si solidifica.

La scelta tra SLS ed EBM è una decisione strategica tra la versatilità dei materiali della sinterizzazione, che eccelle con i polimeri, e la potenza specializzata della fusione completa, che produce parti metalliche completamente dense e ad alta resistenza per le applicazioni più esigenti.

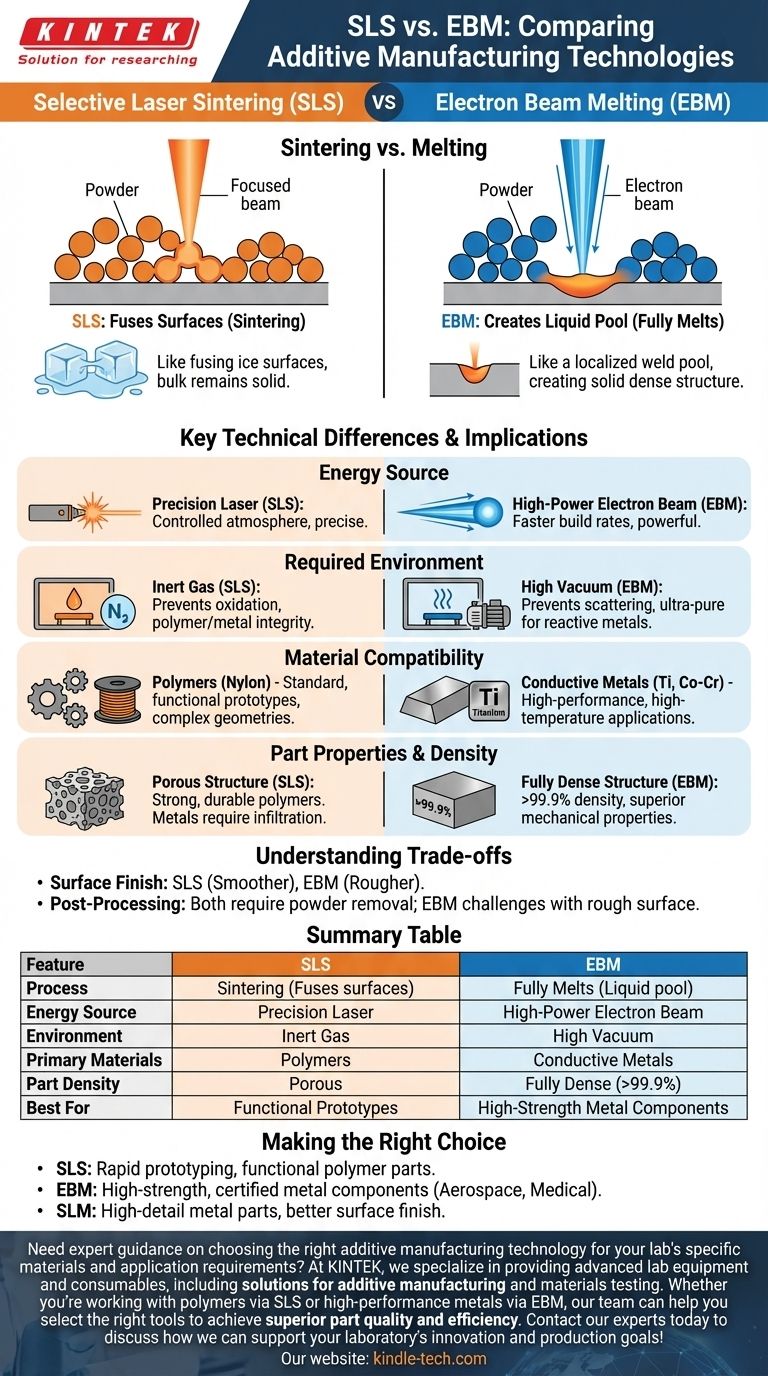

La Distinzione Fondamentale: Sinterizzazione contro Fusione

I termini "sinterizzazione" e "fusione" definiscono il cuore di ciascuna tecnologia. Sebbene entrambe costruiscano parti strato dopo strato da un letto di polvere, il modo in cui legano tale polvere ne determina il risultato finale.

Il Processo di Sinterizzazione (SLS)

Nella sinterizzazione, il laser fornisce energia sufficiente solo per fondere le superfici esterne delle particelle di polvere. Il materiale non diventa completamente liquido.

Pensala come unire due cubetti di ghiaccio riscaldando le loro superfici appena abbastanza da creare un sottile strato d'acqua che poi si ricongela, legandoli. La maggior parte del ghiaccio rimane solida. Questo processo è molto efficace per polimeri come il nylon e può essere utilizzato anche per alcuni metalli.

Il Processo di Fusione (EBM)

La fusione, come eseguita dall'EBM, comporta il riscaldamento del materiale ben oltre il suo punto di fusione fino a quando non cambia stato da solido a liquido completo.

Questo è più simile alla creazione di un piccolo bagno di saldatura localizzato. L'alta energia del fascio di elettroni liquefà completamente la polvere metallica in un'area specifica, che poi si raffredda e si solidifica in una struttura solida e densa. Questo metodo è utilizzato esclusivamente per metalli conduttivi.

Differenze Tecniche Chiave e Loro Implicazioni

La scelta della fonte di energia — luce contro elettroni — crea una cascata di differenze che influenzano tutto, dall'ambiente della macchina alle proprietà della parte finale.

Fonte di Energia: Laser contro Fascio di Elettroni

Un laser (SLS) è un fascio di luce focalizzato. È preciso e fornisce energia in modo efficace in un'atmosfera controllata.

Un fascio di elettroni (EBM) è un flusso di particelle cariche. È significativamente più potente dei laser tipicamente utilizzati nell'SLS, consentendo velocità di costruzione più elevate. Tuttavia, gli elettroni vengono facilmente dispersi dalle molecole d'aria, il che richiede un ambiente speciale.

Ambiente Richiesto: Gas Inerte contro Vuoto

Le macchine SLS operano in una camera riempita di gas inerte, tipicamente azoto. Ciò impedisce che la polvere polimerica o metallica riscaldata si ossidi, compromettendo l'integrità della parte.

Le macchine EBM richiedono un alto vuoto. Questo vuoto ha un duplice scopo: impedisce la dispersione del fascio di elettroni e crea un ambiente ultrapuro che protegge i metalli altamente reattivi (come il titanio) dalla contaminazione, risultando in proprietà del materiale superiori.

Compatibilità dei Materiali

L'SLS è lo standard industriale per i polimeri, in particolare i nylon, rendendolo la scelta ideale per prototipi funzionali e parti di utilizzo finale con geometrie complesse. Sebbene esista l'SLS per metalli, è meno comune.

L'EBM è esclusivamente per metalli conduttivi. Eccelle con materiali ad alte prestazioni e ad alta temperatura come le leghe di titanio e il cromo-cobalto, difficili da processare con altri metodi.

Proprietà e Densità delle Parti

Le parti EBM sono completamente dense (superiori al 99,9%) e spesso hanno proprietà meccaniche superiori a quelle delle parti fuse o addirittura forgiate. L'ambiente sottovuoto si traduce in un materiale estremamente puro con basso stress residuo.

Le parti SLS realizzate con polimeri sono resistenti e durevoli per molte applicazioni. Le parti metalliche realizzate tramite sinterizzazione sono intrinsecamente più porose delle parti fuse e potrebbero richiedere una fase secondaria di infiltrazione per raggiungere la densità completa e la massima resistenza.

Comprendere i Compromessi

Nessuna tecnologia è universalmente migliore; sono ottimizzate per risultati diversi. Comprendere i loro limiti è fondamentale per prendere una decisione informata.

Il Costo di un Vuoto

La camera a vuoto in un sistema EBM è un vantaggio chiave per la purezza del materiale, ma aggiunge anche complessità e tempo ciclo. La macchina deve raggiungere il vuoto prima di una costruzione e raffreddarsi in modo significativo prima che le parti possano essere rimosse, prolungando il tempo totale del processo.

Precisione e Finitura Superficiale

A causa della sua alta potenza e delle dimensioni maggiori del punto del fascio, l'EBM è generalmente più veloce ma produce parti con una finitura superficiale più ruvida. L'SLS offre tipicamente una risoluzione delle caratteristiche più fine e una superficie "as-built" più liscia.

Esigenze di Post-Elaborazione

Entrambe le tecnologie richiedono la rimozione della polvere sciolta al termine della costruzione. La superficie più ruvida dell'EBM può rendere la rimozione della polvere più impegnativa. Le parti EBM vengono spesso lavorate o lucidate per le superfici critiche, mentre le parti polimeriche SLS vengono spesso sabbiate o tinte.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione della tecnologia corretta richiede di allineare i suoi punti di forza con i requisiti non negoziabili del tuo progetto.

- Se la tua attenzione principale è la prototipazione rapida o la produzione di parti polimeriche funzionali: L'SLS è la scelta definitiva per le sue opzioni di materiale (soprattutto nylon) e la sua capacità di creare geometrie complesse senza strutture di supporto dedicate.

- Se la tua attenzione principale è la produzione di componenti metallici certificati e ad alta resistenza per uso aerospaziale o medico: L'EBM è la tecnologia superiore, che fornisce parti completamente dense e a basso stress in materiali come il titanio con proprietà che soddisfano rigorosi standard industriali.

- Se la tua attenzione principale è la produzione di parti metalliche ad alta dettaglio con una buona finitura superficiale: Dovresti considerare anche la Fusione Laser Selettiva (SLM), una tecnologia correlata che utilizza un laser per fondere completamente la polvere metallica, fornendo spesso una risoluzione più fine rispetto all'EBM.

In definitiva, comprendere il processo fondamentale — fondere le superfici delle particelle rispetto alla creazione di un bagno liquido completo — è la chiave per selezionare la tecnologia che meglio si adatta alle tue esigenze di materiale e ai requisiti di prestazione.

Tabella Riassuntiva:

| Caratteristica | Sinterizzazione Laser Selettiva (SLS) | Electron Beam Melting (EBM) |

|---|---|---|

| Processo | Sinterizza le particelle di polvere (fonde le superfici) | Fonde completamente la polvere (crea un bagno liquido) |

| Fonte di Energia | Laser di Precisione | Fascio di Elettroni ad Alta Potenza |

| Ambiente | Gas Inerte (Azoto) | Alto Vuoto |

| Materiali Principali | Polimeri (Nylon), Alcuni Metalli | Metalli Conduttivi (Titanio, Cromo-Cobalto) |

| Densità della Parte | Porosa (potrebbe richiedere infiltrazione) | Completamente Densa (>99,9%) |

| Ideale Per | Prototipi Funzionali, Parti Polimeriche Complesse | Componenti Metallici ad Alta Resistenza (Aerospaziale, Medico) |

Hai bisogno di una guida esperta sulla scelta della giusta tecnologia di produzione additiva per i materiali e i requisiti applicativi specifici del tuo laboratorio?

In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo, comprese soluzioni per la produzione additiva e il collaudo dei materiali. Sia che tu lavori con polimeri tramite SLS o metalli ad alte prestazioni tramite EBM, il nostro team può aiutarti a selezionare gli strumenti giusti per ottenere una qualità delle parti e un'efficienza superiori.

Contatta oggi i nostri esperti per discutere come possiamo supportare l'innovazione e gli obiettivi di produzione del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Autoclave da Laboratorio Sterilizzatore Verticale a Vapore Sotto Pressione per Display a Cristalli Liquidi Tipo Automatico

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Vagli da Laboratorio e Setacciatrici

- Stampo a pressa anti-crepa per uso di laboratorio

Domande frequenti

- Qual è la funzione principale di un'autoclave di laboratorio nel pre-trattamento dei rifiuti plastici medicali per il combustibile liquido?

- Qual è la funzione principale e il principio dell'autoclave? Padroneggia la sterilizzazione in laboratorio con vapore ad alta pressione

- Quali sono i vantaggi di utilizzare un'autoclave dotata di dispositivo di agitazione per i test su sali fusi? Accuratezza dinamica

- Qual è la funzione degli autoclavi di laboratorio nella ricerca SCWR? Prevedere la compatibilità dei materiali e la cinetica della corrosione

- Qual è la necessità di utilizzare un'autoclave per il pretrattamento dei terreni di coltura? Garantire test accurati su Ag2O/TiO2