La differenza fondamentale tra la deposizione sputtering magnetron RF (Radio Frequenza) e DC (Corrente Continua) risiede nel tipo di energia elettrica utilizzata e, di conseguenza, nei materiali che possono essere depositati. Lo sputtering DC utilizza una tensione costante per spruzzare materiali elettricamente conduttivi, mentre lo sputtering RF utilizza una fonte di alimentazione alternata, che gli consente di spruzzare efficacemente anche materiali non conduttivi e isolanti.

Sebbene entrambe siano potenti tecniche di deposizione di film sottili, la scelta principale è dettata dal materiale target. Lo sputtering DC è un cavallo di battaglia veloce ed economico per i metalli, ma fallisce con gli isolanti. Lo sputtering RF è la soluzione più versatile, in grado di gestire qualsiasi materiale utilizzando un campo alternato per superare il problema fatale dell'accumulo di carica.

Il Meccanismo Fondamentale: Cos'è la Deposizione Sputtering Magnetron?

Per comprendere la differenza tra DC e RF, dobbiamo prima capire il processo fondamentale che condividono.

Dal Target Solido al Film Sottile

La deposizione sputtering magnetron è una tecnica di Deposizione Fisica da Vapore (PVD). Inizia creando un vuoto in una camera e introducendo un gas inerte, tipicamente Argon. Viene applicata un'alta tensione, che accende il gas in un plasma—uno stato della materia contenente ioni positivi ed elettroni liberi. Questi ioni Argon positivi vengono quindi accelerati verso un materiale sorgente, noto come target, causando l'espulsione o la "spruzzatura" di atomi dalla sua superficie. Questi atomi spruzzati viaggiano attraverso la camera e si depositano su un substrato, costruendo gradualmente un film sottile uniforme.

Il Ruolo del "Magnetron"

La parte "magnetron" del nome si riferisce a un miglioramento critico. Potenti magneti sono posizionati dietro il target. Questo campo magnetico intrappola gli elettroni del plasma vicino alla superficie del target. Questi elettroni intrappolati aumentano significativamente l'ionizzazione del gas Argon, creando un plasma molto più denso. Ciò aumenta il tasso di sputtering, consentendo una crescita più rapida del film a pressioni e temperature più basse. Questo principio si applica a entrambi i sistemi DC e RF.

Sputtering DC: Il Cavallo di Battaglia per i Metalli

Lo sputtering a Corrente Continua è il più semplice concettualmente dei due metodi.

Come Funziona: Un Bombardamento Costante

In un sistema DC, al target viene data una carica negativa costante e la camera funge da anodo (positivo). Questo crea un semplice campo elettrostatico che accelera continuamente gli ioni Argon positivi dal plasma verso il target. Il risultato è un bombardamento costante e ad alta velocità e un flusso consistente di materiale spruzzato.

Vantaggi Chiave: Velocità e Costo

Poiché l'alimentazione è semplice e il processo è diretto, lo sputtering DC offre elevati tassi di deposizione per materiali conduttivi. L'attrezzatura è generalmente meno complessa e meno costosa rispetto ai sistemi RF, rendendola la scelta preferita per il rivestimento industriale ad alto volume di metalli come alluminio, rame e titanio.

La Limitazione Critica: Target Isolanti

La forza dello sputtering DC è anche la sua debolezza fatale. Se si tenta di spruzzare un materiale isolante (dielettrico) come una ceramica o un ossido, gli ioni Argon positivi colpiscono il target e la loro carica non ha dove andare. Una carica positiva si accumula rapidamente sulla superficie del target. Questa "carica superficiale" respinge gli ioni Argon positivi in arrivo, bloccando rapidamente il processo di sputtering. Nei casi peggiori, ciò può portare a scariche ad arco, che possono danneggiare il target e l'alimentazione.

Sputtering RF: La Soluzione per la Versatilità

Lo sputtering a Radio Frequenza è stato sviluppato specificamente per superare le limitazioni del metodo DC.

Come Funziona: Il Campo Alternato

Invece di una tensione DC costante, un sistema RF utilizza una fonte di alimentazione AC che opera ad alta frequenza (tipicamente 13,56 MHz). La polarità del target si commuta rapidamente da negativa a positiva milioni di volte al secondo.

Durante il semi-ciclo negativo, il target attrae ed è bombardato da ioni Argon positivi, proprio come nello sputtering DC. Fondamentalmente, durante il breve semi-ciclo positivo, il target attrae un flusso di elettroni liberi dal plasma. Questi elettroni neutralizzano istantaneamente la carica positiva che si è accumulata durante la fase di sputtering, "resettando" efficacemente la superficie del target.

Vantaggio Chiave: Flessibilità dei Materiali

Prevenendo l'accumulo di carica, lo sputtering RF può depositare in modo affidabile qualsiasi tipo di materiale. Ciò include:

- Isolanti: Ossidi, nitruri e ceramiche.

- Semiconduttori: Come il silicio.

- Conduttori: Tutti i metalli che possono essere depositati con DC.

Questo rende lo sputtering RF uno strumento indispensabile per la ricerca e per la fabbricazione di dispositivi avanzati con complessi stack di materiali multistrato.

Comprendere i Compromessi

La scelta tra sputtering RF e DC implica un equilibrio tra prestazioni, costi e requisiti dei materiali.

Tasso di Deposizione

Per un dato materiale metallico, lo sputtering DC è generalmente più veloce dello sputtering RF. Il ciclo alternato dell'RF significa che il target viene spruzzato solo per una parte del tempo, riducendo leggermente l'efficienza complessiva rispetto al bombardamento continuo di un sistema DC.

Complessità e Costo del Sistema

I sistemi RF sono intrinsecamente più complessi. Richiedono un generatore di potenza RF e una rete di adattamento dell'impedenza per trasferire efficientemente la potenza al plasma. Questo rende i sistemi di sputtering RF più costosi da acquistare e mantenere rispetto alle loro controparti DC.

Una Terza Opzione: Sputtering DC Pulsato

Esiste una tecnica ibrida, lo sputtering DC Pulsato, per colmare il divario. Utilizza una fonte di alimentazione DC che viene accesa e spenta in impulsi molto brevi. Questa pulsazione aiuta a scaricare la superficie del target prima che possano verificarsi significative scariche ad arco. Può essere un buon compromesso per lo sputtering di alcuni film semi-isolanti o reattivi, offrendo una migliore stabilità rispetto al DC standard senza il costo e la complessità completi dell'RF.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua decisione si riduce in ultima analisi al materiale che devi depositare e alle tue priorità operative.

- Se il tuo obiettivo principale è la deposizione ad alto volume e a basso costo di metalli: Lo sputtering magnetron DC è la scelta ottimale per la sua velocità superiore e l'efficienza economica.

- Se il tuo obiettivo principale è la deposizione di materiali isolanti o ceramici: Lo sputtering magnetron RF è il metodo richiesto, poiché il DC non è un'opzione praticabile.

- Se il tuo obiettivo principale è la versatilità per la ricerca e sviluppo con un'ampia gamma di materiali: Un sistema di sputtering RF offre la flessibilità essenziale per gestire conduttori, semiconduttori e isolanti.

Comprendendo il ruolo fondamentale della fonte di alimentazione, puoi selezionare con sicurezza la tecnica di sputtering che abilita direttamente la tua specifica applicazione di film sottile.

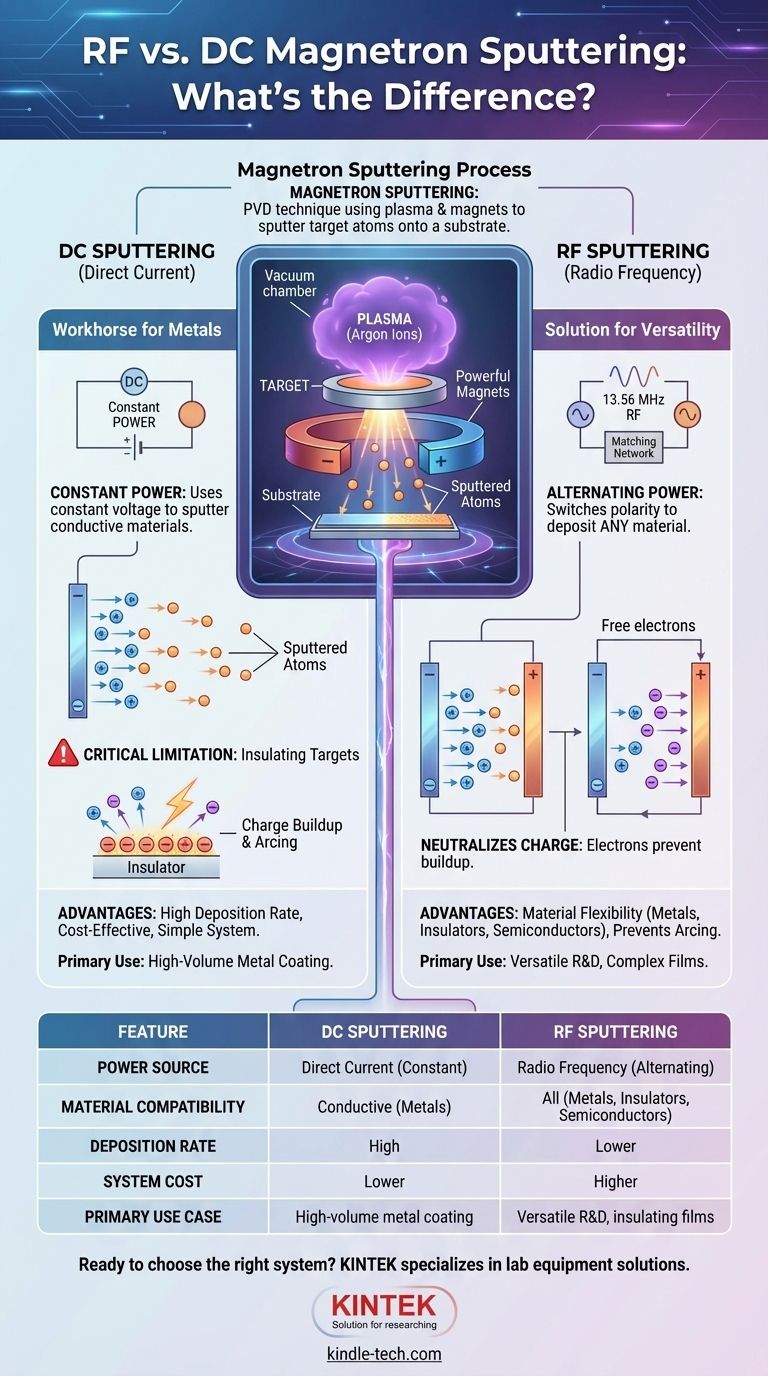

Tabella Riepilogativa:

| Caratteristica | Sputtering DC | Sputtering RF |

|---|---|---|

| Fonte di Alimentazione | Corrente Continua (Costante) | Radio Frequenza (Alternata) |

| Compatibilità Materiali | Materiali Conduttivi (Metalli) | Tutti i Materiali (Metalli, Isolanti, Semiconduttori) |

| Tasso di Deposizione | Alto | Inferiore |

| Costo del Sistema | Inferiore | Superiore |

| Caso d'Uso Primario | Rivestimento metallico ad alto volume | R&S versatile, film isolanti |

Pronto a scegliere il sistema di sputtering giusto per il tuo laboratorio? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, soddisfacendo le esigenze dei laboratori. Sia che tu richieda l'efficienza ad alta velocità dello sputtering DC per i metalli o le capacità versatili dello sputtering RF per gli isolanti, i nostri esperti possono aiutarti a selezionare la soluzione perfetta. Contattaci oggi per discutere le tue esigenze di deposizione di film sottili e migliorare le tue capacità di ricerca!

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Perché un sistema a vuoto PECVD richiede sia una pompa a palette che una pompa turbo? Garantire rivestimenti ad alta purezza

- Qual è il processo di PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura

- Qual è la differenza tra PECVD e APCVD? Scegli il metodo CVD giusto per la tua applicazione

- La CVD potenziata al plasma può depositare metalli? Perché la PECVD è raramente usata per la deposizione di metalli

- Come migliorano i sistemi PECVD i rivestimenti DLC sugli impianti? Durabilità superiore e biocompatibilità spiegate