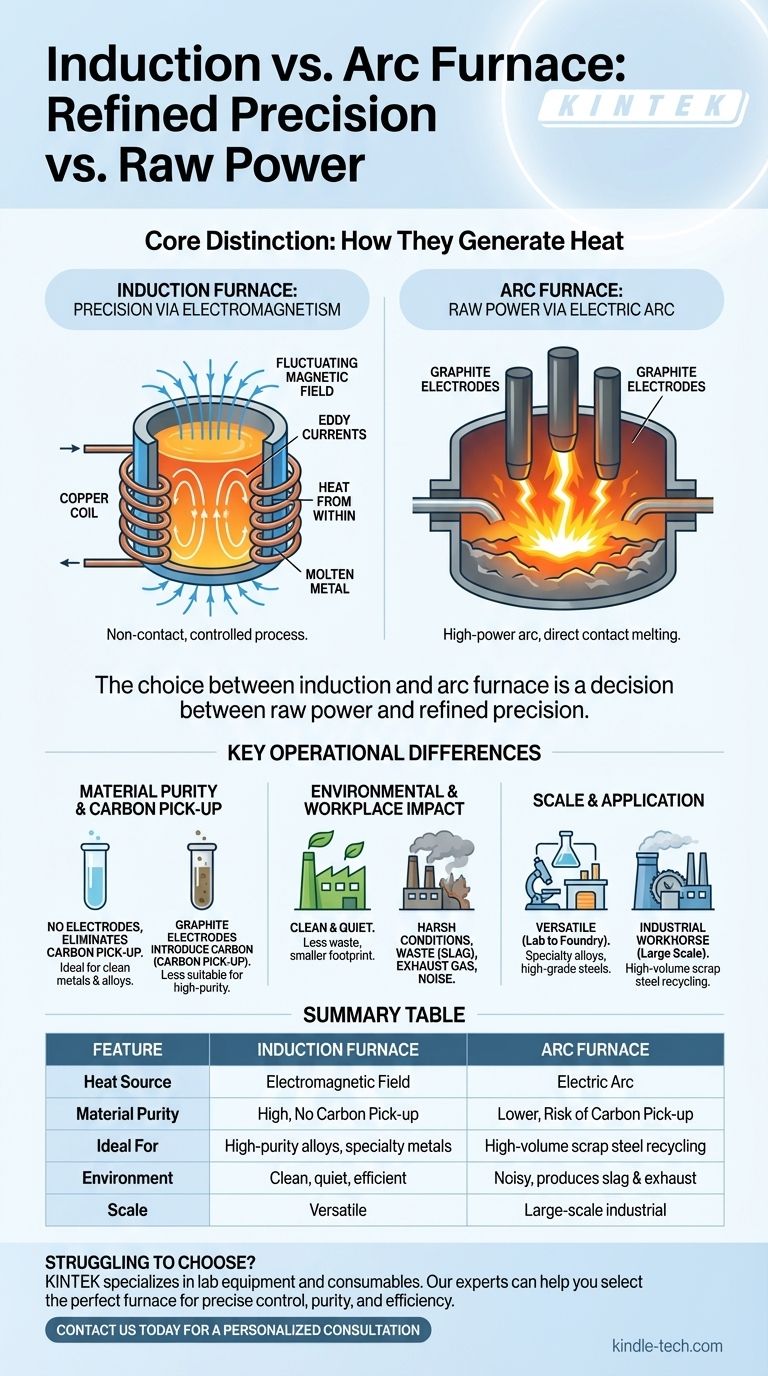

Alla base, i forni a induzione e ad arco differiscono fondamentalmente nel modo in cui generano calore. Un forno elettrico ad arco (EAF) utilizza un arco elettrico ad alta potenza tra gli elettrodi per fondere il metallo con energia grezza e intensa. Al contrario, un forno a induzione utilizza un potente campo magnetico senza contatto per riscaldare e fondere il metallo dall'interno, offrendo un processo molto più pulito e controllato.

La scelta tra un forno a induzione e un forno ad arco è una decisione tra potenza grezza e precisione raffinata. I forni ad arco eccellono nel riciclo di rottami d'acciaio ad alto volume, mentre i forni a induzione forniscono la fusione pulita e controllata essenziale per leghe speciali e metalli ad alta purezza.

Come generano calore: la distinzione fondamentale

La differenza più significativa risiede nel meccanismo fisico utilizzato per creare l'immenso calore necessario per la fusione dei metalli. Questa singola distinzione determina tutte le successive differenze nell'applicazione, nella purezza e nell'impatto ambientale.

Il forno ad arco: potenza grezza tramite arco elettrico

Un forno elettrico ad arco funziona come un fulmine controllato. Utilizza grandi elettrodi di grafite che vengono abbassati in una camera riempita di rottami metallici.

Una massiccia corrente elettrica viene fatta passare attraverso questi elettrodi, creando un potente arco elettrico che salta tra gli elettrodi e la carica metallica. Questo arco genera temperature estremamente elevate, fondendo rapidamente il metallo.

Il forno a induzione: precisione tramite elettromagnetismo

Un forno a induzione funziona senza alcun contatto diretto o arco. È costituito da un crogiolo (un contenitore per il metallo) circondato da una bobina di filo di rame.

Una potente corrente alternata viene fatta passare attraverso la bobina, creando un campo magnetico fluttuante. Questo campo induce potenti correnti elettriche, note come correnti parassite, direttamente all'interno del metallo stesso, facendolo riscaldare e fondere dall'interno verso l'esterno.

Principali differenze operative

Il metodo di riscaldamento influisce direttamente sulle prestazioni del forno, sulla qualità del prodotto finale e sul suo effetto sull'ambiente circostante.

Purezza del materiale e assorbimento di carbonio

Gli elettrodi di grafite in un forno ad arco sono un punto critico di differenza. Poiché vengono consumati durante il funzionamento, possono introdurre carbonio nel metallo fuso. Questo è noto come "assorbimento di carbonio" e può essere indesiderabile quando si producono acciai speciali a basso tenore di carbonio o ad alta purezza.

I forni a induzione non hanno elettrodi, eliminando completamente il rischio di assorbimento di carbonio. Questo li rende ideali per la produzione di metalli e leghe pulite dove la composizione chimica precisa è fondamentale.

Impatto ambientale e sul luogo di lavoro

I forni ad arco sono noti per le loro dure condizioni operative. Il processo produce significativi residui di scoria, gas di scarico e livelli di rumore estremi.

I forni a induzione sono relativamente puliti e silenziosi. Generano molti meno rifiuti e inquinamento, creando un ambiente di lavoro molto migliore e un'impronta ambientale più piccola.

Scala e applicazione

I forni elettrici ad arco sono cavalli da battaglia industriali, spesso costruiti su scala massiccia. Sono la tecnologia primaria utilizzata nelle "mini-acciaierie" per riciclare enormi volumi di rottami d'acciaio in nuovi prodotti.

I forni a induzione sono generalmente più versatili nelle dimensioni, che vanno da piccole unità da laboratorio a grandi forni per fonderia. Sono preferiti per la creazione di leghe speciali, acciai di alta qualità e la fusione di metalli non ferrosi dove il controllo qualità è fondamentale.

Comprendere i compromessi

Nessun forno è universalmente "migliore"; sono strumenti specializzati progettati per compiti diversi. Comprendere i loro compromessi intrinseci è fondamentale per scegliere quello giusto.

Perché scegliere un forno ad arco?

Il vantaggio principale dell'EAF è la sua capacità di fondere grandi quantità di rottami d'acciaio di bassa qualità e non preparati molto rapidamente. La sua potenza grezza può gestire impurità e pezzi grandi e densi di materiale che sarebbero inadatti per un forno a induzione. È la spina dorsale del moderno riciclo dell'acciaio per una ragione.

Il caso del forno a induzione

Il forno a induzione offre una maggiore efficienza energetica (quando si fondono rottami puliti e pre-tagliati), un controllo preciso della temperatura e un'azione di agitazione naturale dal campo magnetico che migliora la consistenza della lega. Il suo processo di fusione pulito lo rende la scelta predefinita per le fonderie che producono fusioni e leghe di alto valore.

Fare la scelta giusta per la tua applicazione

La tua decisione finale dipende interamente dal materiale che stai lavorando e dal tuo obiettivo finale.

- Se il tuo obiettivo principale è il riciclo di acciaio su larga scala da rottami: la potenza grezza e l'elevata capacità di un forno elettrico ad arco sono ineguagliabili.

- Se il tuo obiettivo principale è la produzione di leghe ad alta purezza o metalli speciali: il riscaldamento pulito e controllabile di un forno a induzione è la scelta superiore.

- Se il tuo obiettivo principale è l'efficienza operativa e un migliore ambiente di lavoro: il forno a induzione offre un processo significativamente più pulito, silenzioso e spesso più efficiente dal punto di vista energetico per i materiali appropriati.

In definitiva, comprendere la differenza fondamentale tra il riscaldamento ad arco a forza bruta e il riscaldamento a induzione preciso è il primo passo per selezionare lo strumento giusto per i tuoi obiettivi metallurgici.

Tabella riassuntiva:

| Caratteristica | Forno a induzione | Forno ad arco |

|---|---|---|

| Fonte di calore | Campo elettromagnetico (induzione) | Arco elettrico da elettrodi di grafite |

| Purezza del materiale | Alta (nessun assorbimento di carbonio) | Inferiore (rischio di assorbimento di carbonio) |

| Ideale per | Leghe ad alta purezza, metalli speciali | Riciclo di rottami d'acciaio ad alto volume |

| Ambiente | Pulito, silenzioso, efficiente | Rumoroso, produce scorie e scarichi |

| Scala | Versatile (dal laboratorio alla fonderia) | Industriale su larga scala |

Hai difficoltà a scegliere il forno giusto per il tuo laboratorio o fonderia? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, soddisfacendo tutte le tue esigenze di laboratorio. I nostri esperti possono aiutarti a selezionare il forno a induzione o ad arco perfetto per garantire un controllo preciso della temperatura, la purezza del materiale e l'efficienza operativa per i tuoi metalli e leghe specifici. Contattaci oggi stesso per una consulenza personalizzata e sblocca il pieno potenziale del tuo processo di fusione!

Guida Visiva

Prodotti correlati

- Fornace a Tubo Verticale da Laboratorio

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Sistema di filatura per fusione a induzione sotto vuoto Forno ad arco

Domande frequenti

- Perché il riscaldamento aumenta la temperatura? Comprendere la Danza Molecolare del Trasferimento di Energia

- Qual è la temperatura di ricottura dei tubi? Una guida agli intervalli specifici per materiale per risultati ottimali

- Che cos'è il riscaldamento a tubi di quarzo?Scoprite i suoi vantaggi e le sue applicazioni

- Come si pulisce un forno a tubo di quarzo? Prevenire la contaminazione e prolungare la durata del tubo

- Qual è la temperatura di un forno a tubo di quarzo? Padroneggiare i limiti per un funzionamento sicuro ad alta temperatura