In sintesi, la differenza tra evaporazione e sputtering risiede nel modo in cui gli atomi vengono liberati da un materiale sorgente per creare un film sottile. L'evaporazione utilizza il calore per far bollire o sublimare un materiale in un vapore che si condensa su una superficie, proprio come il vapore appanna uno specchio freddo. Lo sputtering, al contrario, utilizza l'energia cinetica, dove ioni ad alta energia da un plasma bombardano un materiale sorgente, staccando fisicamente gli atomi come una palla da biliardo che rompe un triangolo di palle.

Sebbene entrambe siano tecniche di deposizione fisica da vapore (PVD) per la creazione di film sottili, la scelta tra di esse rappresenta un compromesso fondamentale: l'evaporazione offre velocità e semplicità, mentre lo sputtering offre qualità, adesione e uniformità del film superiori.

I meccanismi fondamentali: Calore vs. Energia Cinetica

Per selezionare il processo giusto, devi prima capire come funziona ciascuno a livello atomico. I metodi sono fondamentalmente diversi, il che influisce direttamente sulle caratteristiche del film finale.

Come funziona l'evaporazione: Bollire il materiale sorgente

L'evaporazione termica è un processo intuitivo. Un materiale sorgente, o "carica", viene posto in una camera a vuoto e riscaldato fino a quando non inizia a bollire o sublimare.

Questo crea un vapore di atomi che viaggia attraverso il vuoto. Quando questi atomi vaporizzati incontrano una superficie più fredda – il substrato – si condensano su di essa, costruendo gradualmente un film sottile. Il processo è "a linea di vista", il che significa che il materiale viaggia in linea retta dalla sorgente al substrato.

Come funziona lo sputtering: Una collisione "a palla da biliardo"

Lo sputtering è un processo più complesso ed energetico. Inizia introducendo un gas inerte, tipicamente l'argon, in una camera a vuoto e energizzandolo per creare un plasma.

Una forte tensione negativa viene applicata al materiale sorgente, noto come "bersaglio". Questo attrae gli ioni positivi di argon dal plasma, facendoli accelerare e collidere con il bersaglio ad alta velocità.

Queste collisioni hanno abbastanza energia cinetica per dislocare fisicamente, o "sputterare", gli atomi dal bersaglio. Questi atomi espulsi viaggiano quindi e si depositano sul substrato, formando un film denso e uniforme.

Confronto delle metriche chiave di prestazione

Le differenze nel meccanismo portano a significative variazioni in termini di prestazioni, qualità e idoneità all'applicazione.

Qualità e adesione del film

Lo sputtering produce quasi sempre un film di qualità superiore. Gli atomi spruzzati arrivano al substrato con un'energia molto più elevata rispetto agli atomi evaporati, creando una struttura del film più densa e uniforme con meno difetti.

Questa alta energia si traduce anche in un'adesione superiore, poiché gli atomi possono leggermente incorporarsi nella superficie del substrato, formando un legame più forte. I film evaporati sono spesso più porosi e possono avere un'adesione più debole.

Velocità e tasso di deposizione

L'evaporazione è generalmente il processo più veloce. Producendo un robusto flusso di vapore, l'evaporazione può raggiungere alti tassi di deposizione, rendendola adatta per la produzione ad alto volume dove il tempo di ciclo è critico.

Lo sputtering espelle atomi o piccoli cluster uno alla volta, che è un processo intrinsecamente più lento e controllato. Ciò si traduce in tassi di deposizione inferiori, specialmente per i materiali dielettrici.

Copertura e uniformità del substrato

Per il rivestimento di forme complesse e tridimensionali, lo sputtering è di gran lunga superiore. Gli atomi spruzzati si disperdono maggiormente all'interno della camera, consentendo loro di rivestire pareti laterali e caratteristiche intricate. Questo è noto come buona copertura del gradino.

La natura a linea di vista dell'evaporazione crea un effetto di "ombreggiatura", rendendo difficile ottenere un rivestimento uniforme su superfici non piane.

Comprendere i compromessi

Nessun singolo metodo è universalmente il migliore. La scelta dipende dal bilanciamento dei requisiti del progetto rispetto alle limitazioni intrinseche di ciascuna tecnica.

Costo e complessità del sistema

I sistemi di evaporazione sono tipicamente più semplici e più economici da costruire e utilizzare. I componenti principali sono una camera a vuoto, un alimentatore per il riscaldamento e supporti per la sorgente e il substrato.

I sistemi di sputtering sono più complessi, richiedendo alimentatori ad alta tensione, controllori di flusso di gas e spesso magneti (nello sputtering a magnetron) per aumentare l'efficienza. Ciò aumenta il costo iniziale e la complessità operativa.

Controllo del materiale e del processo

Lo sputtering offre una maggiore versatilità. Può depositare una gamma più ampia di materiali, comprese leghe e composti, mantenendo la loro composizione chimica originale. Il processo consente anche un controllo preciso dello spessore del film e di altre proprietà.

L'evaporazione può essere impegnativa per materiali con punti di fusione molto alti. Quando si depositano leghe, i componenti con punti di ebollizione più bassi evaporeranno per primi, modificando la composizione del film risultante.

Temperatura operativa

Lo sputtering è un processo a bassa temperatura. Sebbene il plasma sia caldo, il substrato stesso non ha bisogno di essere riscaldato e riceve meno calore radiante dalla sorgente. Ciò rende lo sputtering ideale per il rivestimento di substrati sensibili alla temperatura come le plastiche.

L'evaporazione richiede il riscaldamento del materiale sorgente a temperature estremamente elevate, il che può irradiare un calore significativo e potenzialmente danneggiare il substrato.

Fare la scelta giusta per la tua applicazione

La tua decisione finale deve essere guidata dall'obiettivo primario del tuo progetto. Ogni metodo è uno strumento ottimizzato per un diverso insieme di priorità.

- Se il tuo obiettivo principale è la produzione ad alto volume e il basso costo: Scegli l'evaporazione per i suoi alti tassi di deposizione e i requisiti di sistema più semplici ed economici.

- Se il tuo obiettivo principale è la massima qualità, purezza e adesione del film: Lo sputtering è la scelta definitiva per la creazione di film densi, durevoli e ad alta purezza.

- Se il tuo obiettivo principale è il rivestimento di forme 3D complesse o caratteristiche intricate: La copertura del gradino superiore dello sputtering è non negoziabile per ottenere un rivestimento uniforme.

- Se il tuo obiettivo principale è lavorare con substrati o leghe sensibili alla temperatura: Lo sputtering fornisce la necessaria operazione a bassa temperatura e il controllo della composizione.

In definitiva, la selezione del metodo di deposizione corretto richiede una chiara comprensione se la tua applicazione privilegia la velocità e il costo o la precisione e la qualità.

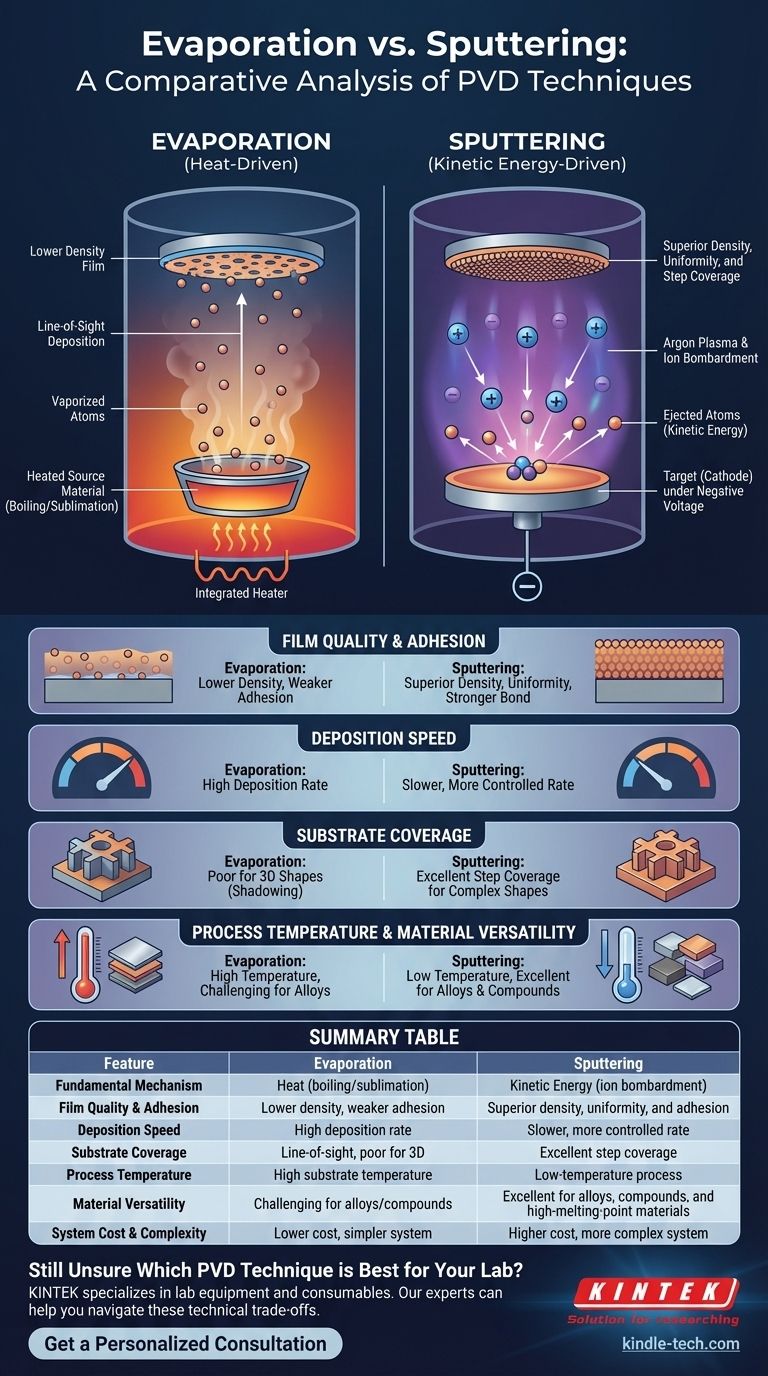

Tabella riassuntiva:

| Caratteristica | Evaporazione | Sputtering |

|---|---|---|

| Meccanismo fondamentale | Calore (ebollizione/sublimazione) | Energia cinetica (bombardamento ionico) |

| Qualità e adesione del film | Minore densità, adesione più debole | Densità, uniformità e adesione superiori |

| Velocità di deposizione | Alto tasso di deposizione | Tasso più lento e controllato |

| Copertura del substrato | A linea di vista; scarsa per forme 3D | Eccellente copertura del gradino per forme complesse |

| Temperatura del processo | Alta temperatura del substrato | Processo a bassa temperatura |

| Versatilità del materiale | Impegnativo per leghe/composti | Eccellente per leghe, composti e materiali ad alto punto di fusione |

| Costo e complessità del sistema | Costo inferiore, sistema più semplice | Costo più elevato, sistema più complesso |

Ancora incerto su quale tecnica PVD sia la migliore per il tuo laboratorio?

Scegliere tra evaporazione e sputtering è fondamentale per il successo del tuo progetto. L'attrezzatura giusta ti garantisce di raggiungere la qualità del film, la produttività e l'efficienza dei costi desiderate.

KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, soddisfacendo le esigenze dei laboratori. I nostri esperti possono aiutarti a navigare in questi compromessi tecnici. Forniamo robusti sistemi PVD e il supporto di cui hai bisogno per ottimizzare i tuoi processi di film sottili.

Contattaci oggi stesso per discutere le tue specifiche esigenze applicative. Lascia che KINTEK sia il tuo partner di precisione.

Richiedi una consulenza personalizzata

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Barca di evaporazione in tungsteno-molibdeno con fondo emisferico

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

Domande frequenti

- Cos'è la deposizione chimica da fase vapore attivata al plasma? Abilita la deposizione di film sottili a bassa temperatura

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Quali sono i vantaggi della deposizione chimica da vapore assistita da plasma (PECVD)? Consentire la deposizione di film sottili di alta qualità a bassa temperatura

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura