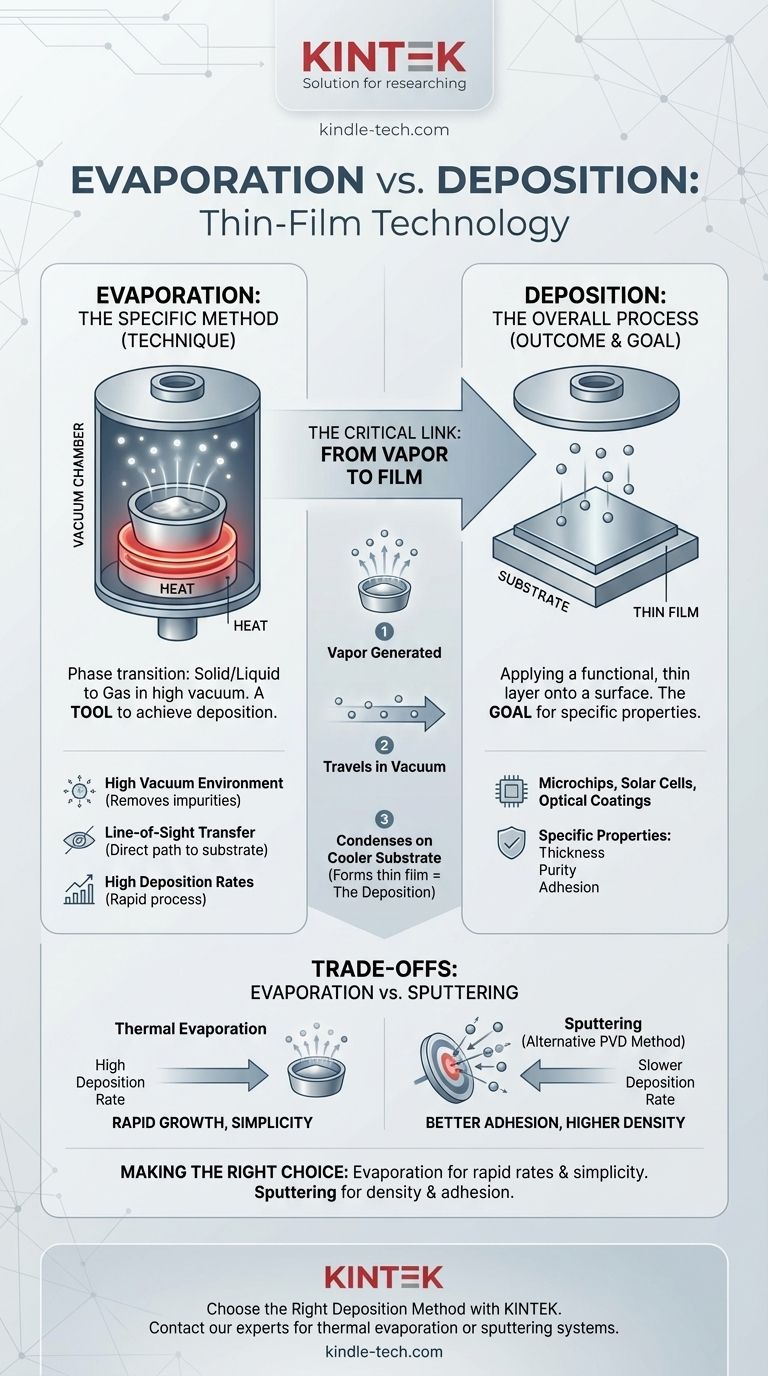

Nel contesto della scienza dei materiali e della produzione, l'evaporazione è un metodo specifico utilizzato per ottenere il processo più ampio di deposizione. La deposizione è il termine generale per applicare un film sottile di materiale su una superficie (un substrato), mentre l'evaporazione termica è una delle tecniche principali utilizzate per creare il vapore del materiale che forma tale film.

La distinzione fondamentale è tra processo e risultato. La deposizione è il risultato dell'aggiunta di un sottile strato a una superficie, mentre l'evaporazione è un meccanismo fisico specifico — riscaldare un materiale sottovuoto fino a farlo diventare un gas — utilizzato per consentire tale deposizione.

Definizione dei Concetti Chiave

Per comprendere la relazione tra questi termini, è essenziale definire chiaramente ciascuno di essi nel contesto della tecnologia dei film sottili.

Cos'è la Deposizione?

La deposizione è il processo fondamentale di aggiunta di uno strato sottile e funzionale di materiale su un substrato. Questo è un passaggio fondamentale nella produzione di componenti ad alta tecnologia come microchip, celle solari e rivestimenti ottici. L'obiettivo della deposizione è creare un film con proprietà specifiche, come spessore, purezza e adesione.

Cos'è l'Evaporazione?

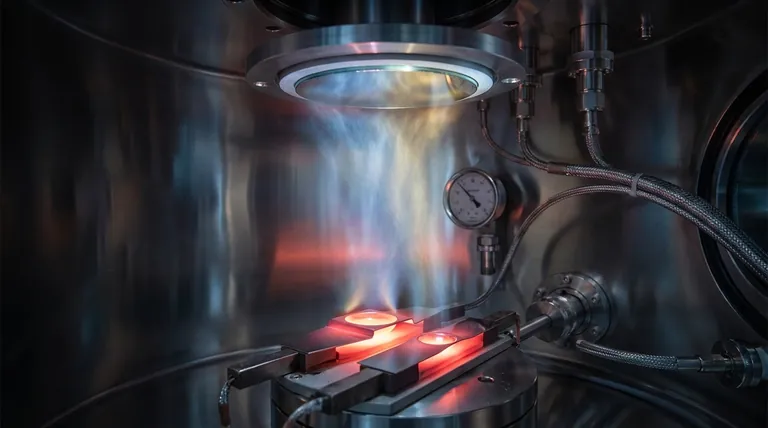

L'evaporazione è la transizione di fase di una sostanza dallo stato solido o liquido a quello gassoso. Nel processo di produzione noto come evaporazione termica, un materiale sorgente (come alluminio o oro) viene riscaldato in una camera ad alto vuoto fino a quando i suoi atomi vaporizzano.

Il Collegamento Critico: Dal Vapore al Film

La connessione tra i due termini è diretta e sequenziale. Il vapore generato dal processo di evaporazione viaggia attraverso la camera a vuoto. Quando questi atomi o molecole gassose colpiscono la superficie più fredda del substrato, condensano tornando allo stato solido, formando un film sottile e uniforme. Questo atto di condensazione e costruzione del film è la deposizione.

La Meccanica della Deposizione per Evaporazione Termica

Il processo di utilizzo dell'evaporazione per la deposizione è concettualmente semplice e si basa su alcuni principi chiave per garantire un risultato di alta qualità.

Il Ruolo del Vuoto

Un ambiente ad alto vuoto è fondamentale. Rimuove l'aria e altre molecole di gas indesiderate che potrebbero altrimenti reagire con il vapore caldo o interferire con il suo percorso verso il substrato. Ciò garantisce la purezza del film depositato.

Trasferimento a Linea di Vista

All'interno del vuoto, le particelle evaporate viaggiano in linea retta dalla sorgente al substrato. Questo è spesso definito un processo a "linea di vista", poiché nulla ostruisce il percorso del vapore.

Alti Tassi di Deposizione

Quando il materiale sorgente viene riscaldato, può produrre un flusso di vapore molto denso. Ciò consente di trasferire rapidamente un grande volume di materiale al substrato, con conseguenti alti tassi di deposizione e tempi di processo relativamente brevi.

Comprendere i Compromessi: Evaporazione rispetto ad Altri Metodi

L'evaporazione è una tecnica potente, ma è solo uno dei diversi metodi utilizzati per la deposizione fisica da fase vapore (PVD). Comprendere la sua posizione tra le alternative chiarisce i suoi vantaggi e limiti.

L'Alternativa: Lo Sputtering

Un altro metodo PVD comune è lo sputtering. Invece di riscaldare un materiale, lo sputtering utilizza ioni ad alta energia per bombardare un bersaglio sorgente, rimuovendo fisicamente gli atomi che poi si depositano sul substrato.

Velocità rispetto al Controllo

Rispetto all'evaporazione termica, lo sputtering ha generalmente tassi di deposizione inferiori. Tuttavia, il processo di sputtering può talvolta offrire una migliore adesione e densità del film perché gli atomi espulsi hanno un'energia cinetica maggiore quando colpiscono il substrato. La scelta tra i due dipende interamente dai requisiti del prodotto finale.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del metodo di deposizione corretto dipende dalle proprietà desiderate del film sottile e dai requisiti di efficienza del processo di produzione.

- Se la tua attenzione principale è la crescita rapida del film e la semplicità: L'evaporazione termica è spesso la scelta ideale grazie ai suoi tassi di deposizione caratteristicamente elevati.

- Se la tua attenzione principale è la densità del film, l'adesione o la deposizione di leghe complesse: Un metodo come lo sputtering potrebbe essere più adatto, nonostante il suo tempo di processo tipicamente più lento.

In definitiva, riconoscere che l'evaporazione è uno strumento per raggiungere l'obiettivo della deposizione è la chiave per selezionare la tecnica giusta per la tua applicazione.

Tabella Riassuntiva:

| Aspetto | Deposizione | Evaporazione (Termica) |

|---|---|---|

| Definizione | Il processo generale di applicazione di un film sottile su un substrato. | Un metodo specifico per vaporizzare un materiale sorgente per consentire la deposizione. |

| Ruolo | Il risultato o l'obiettivo desiderato. | Una tecnica utilizzata per raggiungere l'obiettivo. |

| Caratteristica Chiave | Crea uno strato funzionale con proprietà specifiche. | Utilizza il calore sottovuoto per creare un vapore. |

| Velocità del Processo | Varia a seconda del metodo. | Tassi di deposizione tipicamente elevati. |

| Qualità del Film | Dipende dal metodo utilizzato (es. adesione, densità). | Buono per semplicità e velocità; lo sputtering può offrire una migliore adesione. |

Pronto a Scegliere il Metodo di Deposizione Giusto per il Tuo Laboratorio?

Comprendere le sfumature tra l'evaporazione e altre tecniche di deposizione è fondamentale per ottenere il film sottile perfetto per la tua applicazione, che si tratti di microchip, celle solari o rivestimenti ottici.

KINTEK è specializzata in attrezzature e materiali di consumo per laboratori, al servizio di tutte le tue esigenze di laboratorio. I nostri esperti possono aiutarti a selezionare il sistema ideale di evaporazione termica o sputtering per garantire elevata purezza, eccellente adesione e massima efficienza per i tuoi obiettivi di ricerca e produzione.

Contattaci oggi tramite il nostro [#ContactForm] per discutere le tue esigenze specifiche e scoprire come le soluzioni di KINTEK possono migliorare il tuo processo di produzione di film sottili.

Guida Visiva

Prodotti correlati

- Barca di evaporazione in tungsteno-molibdeno con fondo emisferico

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Trappola fredda per vuoto con refrigeratore diretto

- Autoclave a Vapore ad Alta Pressione da Laboratorio Verticale per Reparto di Laboratorio

Domande frequenti

- Quali sono gli usi dell'evaporazione nell'industria? Dalla concentrazione alimentare ai film sottili ad alta tecnologia

- Qual è il livello di vuoto di un evaporatore termico? Ottieni purezza con l'alto vuoto (da 10⁻⁵ a 10⁻⁷ Torr)

- Cos'è l'effetto termico tramite evaporazione? Una guida semplice alla deposizione di film sottili

- Come funziona una sorgente di evaporazione di molibdeno in un'atmosfera di solfuro di idrogeno durante la sintesi di film sottili di disolfuro di molibdeno?

- Cos'è la tecnica di evaporazione termica? Una guida alla deposizione di film sottili per il tuo laboratorio