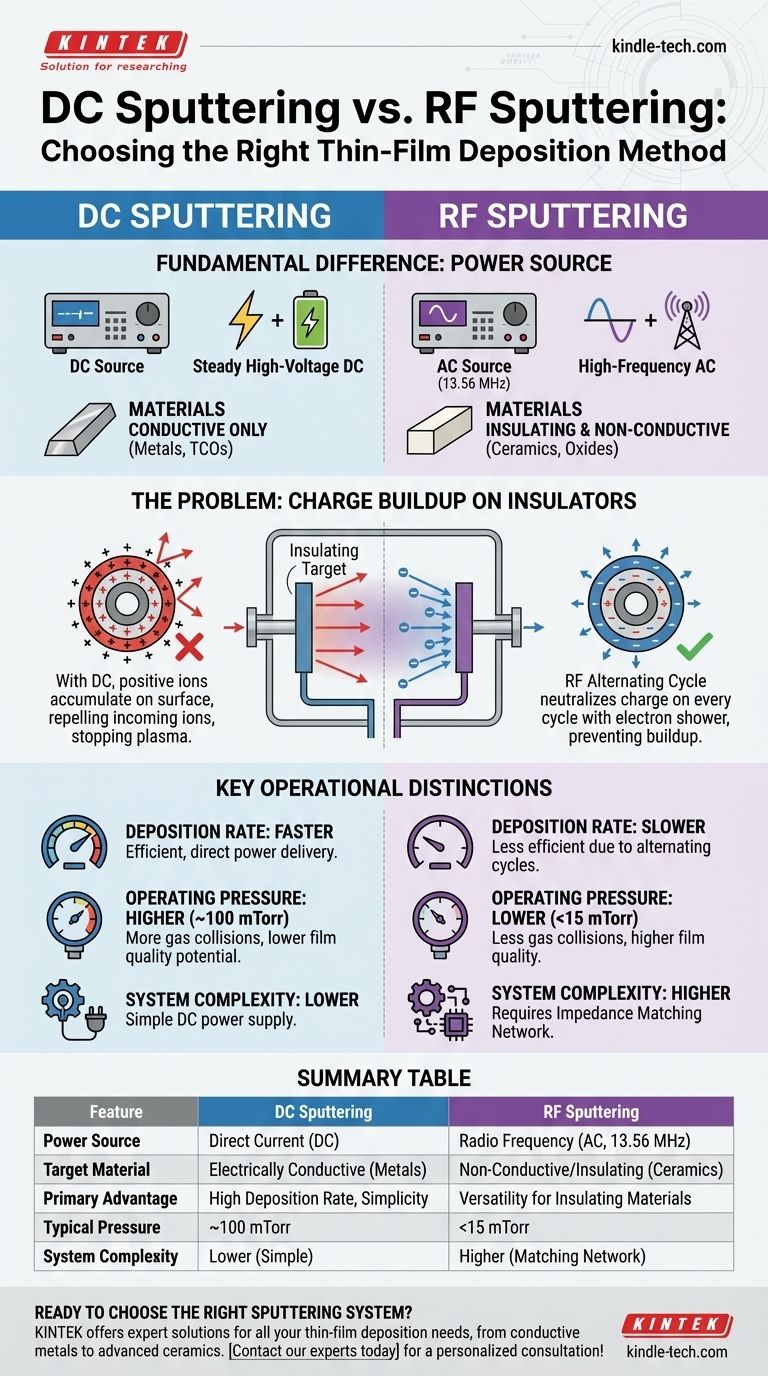

La differenza fondamentale tra lo sputtering DC e quello RF risiede nel tipo di sorgente di alimentazione elettrica utilizzata per generare il plasma. Lo sputtering DC (corrente continua) utilizza una sorgente DC stabile ad alta tensione, rendendolo adatto ai materiali conduttivi. Lo sputtering RF (radiofrequenza) utilizza una sorgente AC ad alta frequenza, che consente di depositare materiali isolanti e non conduttivi impedendo un accumulo fatale di carica elettrica sul bersaglio.

La decisione fondamentale tra sputtering DC e RF è dettata interamente dalle proprietà elettriche del materiale bersaglio. Il DC è un processo semplice e ad alta velocità per i conduttori, mentre l'RF è la soluzione necessaria per depositare isolanti.

Il problema dell'accumulo di carica

La scelta tra DC e RF non è arbitraria; risolve un problema fisico fondamentale che si verifica durante il processo di sputtering. Comprendere questo problema è fondamentale per comprendere le tecnologie.

Come funziona lo sputtering DC

In un sistema di sputtering DC standard, il materiale che si desidera depositare (il bersaglio) viene dotato di una forte tensione DC negativa, rendendolo il catodo.

La camera viene riempita con un gas inerte come l'argon. L'alta tensione innesca un plasma, creando ioni argon caricati positivamente. Questi ioni positivi vengono aggressivamente accelerati verso il bersaglio carico negativamente, colpendolo con forza sufficiente a staccare gli atomi, che poi si depositano sul substrato.

Il punto di fallimento dell'isolante

Questo processo funziona perfettamente fintanto che il materiale bersaglio è elettricamente conduttivo. Un bersaglio conduttivo può dissipare facilmente la carica positiva fornita dagli ioni argon in arrivo.

Se si tenta questa operazione con un bersaglio isolante (come una ceramica), la carica positiva si accumula rapidamente sulla sua superficie. Questo accumulo, spesso chiamato "avvelenamento del bersaglio", alla fine respinge gli ioni argon positivi in arrivo, estinguendo il plasma e interrompendo completamente il processo di sputtering.

La soluzione dello sputtering RF

Lo sputtering RF risolve questo problema utilizzando una sorgente di alimentazione AC che alterna la sua polarità a una frequenza radio, tipicamente 13,56 MHz.

Questa rapida commutazione significa che il bersaglio è negativo solo per un periodo molto breve. Durante questa semionda negativa, il bombardamento ionico e lo sputtering avvengono proprio come in un sistema DC.

Fondamentalmente, durante la successiva semionda positiva, il bersaglio attira una pioggia di elettroni dal plasma. Questi elettroni neutralizzano istantaneamente la carica positiva accumulata durante la fase di sputtering. Questa azione di "autopulizia" ad ogni ciclo impedisce l'accumulo di carica, consentendo lo sputtering continuo di materiali isolanti.

Distinzioni operative chiave

La differenza nella sorgente di alimentazione crea diverse altre importanti distinzioni operative tra i due metodi.

Capacità del materiale

Questo è il fattore determinante. Lo sputtering DC è principalmente per materiali conduttivi, come la maggior parte dei metalli e degli ossidi conduttivi trasparenti. Lo sputtering RF è per materiali non conduttivi, come ceramiche, ossidi e altri dielettrici.

Plasma e pressione operativa

I campi RF sono più efficienti nell'energizzare gli elettroni per sostenere un plasma. Per questo motivo, lo sputtering RF può operare a pressioni di gas molto più basse (spesso inferiori a 15 mTorr) rispetto allo sputtering DC (più vicine a 100 mTorr).

Una pressione più bassa riduce la probabilità che gli atomi sputerati collidano con le molecole di gas durante il loro percorso verso il substrato. Ciò si traduce in una deposizione più diretta, "linea di vista", che può portare a film di qualità superiore.

Velocità di deposizione

Per i materiali che possono essere depositati con entrambi i metodi (conduttori), lo sputtering DC generalmente offre una velocità di deposizione più elevata. La sua erogazione di potenza è più diretta ed efficiente.

Lo sputtering RF è intrinsecamente meno efficiente a causa dei cicli alternati e della complessità del suo sistema di erogazione di potenza, con conseguente deposizione più lenta.

Complessità del sistema

Un alimentatore per sputtering DC è una sorgente DC ad alta tensione relativamente semplice. Un sistema RF è più complesso e richiede una rete di adattamento di impedenza tra l'alimentatore e la camera per garantire un trasferimento di potenza efficiente al plasma.

Comprendere i compromessi

La scelta di un metodo comporta il bilanciamento delle capacità di ciascuna tecnologia rispetto ai propri obiettivi specifici.

Il vantaggio del DC: velocità e semplicità

Per i film conduttivi, lo sputtering DC è il vincitore indiscusso. È un processo più veloce, più efficiente e meno complesso che fornisce strati metallici di alta qualità. Il suo unico limite principale è l'incapacità di gestire gli isolanti.

Il vantaggio dell'RF: versatilità dei materiali

Il vantaggio principale dello sputtering RF è la sua capacità di depositare praticamente qualsiasi materiale, indipendentemente dalla sua conduttività elettrica. Questa versatilità lo rende essenziale per la produzione di rivestimenti ottici avanzati, strati dielettrici e complessi film ceramici.

La conseguenza: complessità e velocità

Questa versatilità ha il costo di velocità di deposizione più lente e di un sistema più complesso e costoso. L'alimentatore RF e la sua rete di adattamento di impedenza richiesta rappresentano un aumento significativo della complessità del sistema rispetto a una semplice configurazione DC.

Fare la scelta giusta per il tuo materiale

La tua decisione dovrebbe basarsi direttamente sulle caratteristiche elettriche del materiale che intendi depositare.

- Se il tuo obiettivo principale è depositare film conduttivi (come la maggior parte dei metalli): lo sputtering DC è la scelta più efficiente, veloce e semplice.

- Se il tuo obiettivo principale è depositare film isolanti o dielettrici (come ceramiche o ossidi): lo sputtering RF è la tecnologia necessaria e corretta da utilizzare.

In definitiva, la selezione della tecnica di sputtering corretta consiste nell'abbinare lo strumento alle proprietà fondamentali del tuo materiale.

Tabella riassuntiva:

| Caratteristica | Sputtering DC | Sputtering RF |

|---|---|---|

| Sorgente di alimentazione | Corrente Continua (DC) | Radiofrequenza (AC, 13,56 MHz) |

| Materiale bersaglio | Elettricamente Conduttivo (Metalli) | Non Conduttivo/Isolante (Ceramiche, Ossidi) |

| Vantaggio principale | Alta velocità di deposizione, Semplicità | Versatilità per materiali isolanti |

| Pressione operativa tipica | ~100 mTorr | < 15 mTorr |

| Complessità del sistema | Inferiore (Semplice alimentatore DC) | Superiore (Richiede rete di adattamento di impedenza) |

Pronto a scegliere il sistema di sputtering giusto per le esigenze uniche del tuo laboratorio?

Sia che tu stia lavorando con metalli conduttivi o ceramiche isolanti avanzate, KINTEK ha l'esperienza e le attrezzature per supportare i tuoi progetti di deposizione di film sottili. La nostra gamma di sistemi di sputtering DC e RF è progettata per offrire precisione, affidabilità e risultati di alta qualità.

Lascia che KINTEK, il tuo partner di fiducia per le attrezzature di laboratorio, ti aiuti a ottimizzare il tuo processo. Contatta oggi i nostri esperti per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

- Sistema di Apparecchiature per la Deposizione Chimica da Vapore CVD Camera a Scorrimento Forno a Tubo PECVD con Gassificatore di Liquidi Macchina PECVD

- Diamante CVD per applicazioni di gestione termica

Domande frequenti

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Cos'è l'apparecchiatura PECVD (Plasma Enhanced Chemical Vapor Deposition)? Una guida alla deposizione di film sottili a bassa temperatura

- Cos'è il processo CVD al plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Cos'è il plasma potenziato? Una guida alla produzione ad alta precisione a bassa temperatura

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni