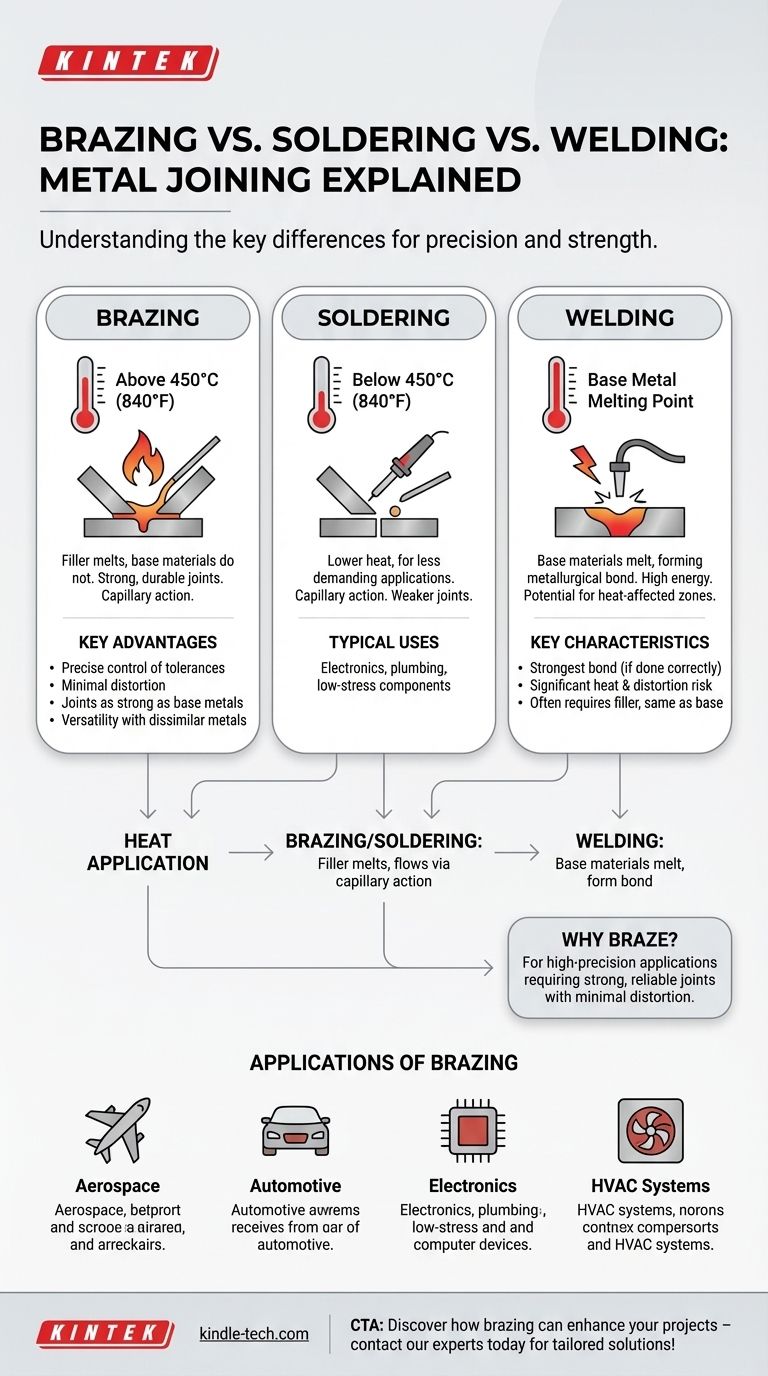

La brasatura è un processo di giunzione dei metalli che utilizza un metallo d'apporto con un punto di fusione superiore a 450°C (840°F) per unire due o più materiali di base senza fonderli. Si distingue dalla saldatura dolce (soldering), che utilizza metalli d'apporto con punti di fusione inferiori, e dalla saldatura ad arco (welding), che comporta la fusione dei materiali di base. La brasatura offre vantaggi quali un controllo preciso delle tolleranze, una distorsione minima e giunti forti quanto i metalli di base, rendendola adatta per applicazioni di alta precisione. Il processo sfrutta l'azione capillare per distribuire il metallo d'apporto, creando giunti forti e durevoli. Comprendere le differenze tra brasatura, saldatura dolce e saldatura ad arco aiuta a scegliere il metodo di giunzione appropriato per applicazioni specifiche.

Punti Chiave Spiegati:

-

Definizione e Intervallo di Temperatura della Brasatura:

- La brasatura è un processo di giunzione dei metalli che utilizza un metallo d'apporto con un punto di fusione superiore a 450°C (840°F). Questo la distingue dalla saldatura dolce, che utilizza metalli d'apporto con punti di fusione inferiori.

- Il metallo d'apporto nella brasatura ha un punto di fusione inferiore ai materiali di base che vengono uniti, assicurando che i materiali di base non fondano durante il processo.

-

Confronto con la Saldatura Dolce (Soldering):

- La saldatura dolce utilizza metalli d'apporto con punti di fusione inferiori a 450°C (840°F), rendendola adatta per applicazioni che richiedono calore inferiore.

- Sia la brasatura che la saldatura dolce si basano sull'azione capillare per distribuire il metallo d'apporto, ma la brasatura crea giunti più forti grazie al punto di fusione più elevato e ai materiali d'apporto più resistenti utilizzati.

-

Confronto con la Saldatura ad Arco (Welding):

- La saldatura ad arco comporta la fusione dei materiali di base, spesso con un materiale d'apporto, per creare un legame metallurgico. Questo processo richiede molta energia e può comportare zone termicamente alterate significative.

- La brasatura, d'altra parte, non fonde i materiali di base, consentendo un controllo più preciso delle tolleranze e una distorsione minima.

-

Vantaggi della Brasatura:

- Precisione e Distorsione Minima: Poiché i materiali di base non fondono, la brasatura consente un controllo preciso delle tolleranze e una distorsione minima, rendendola ideale per applicazioni di alta precisione.

- Resistenza del Giunto: I giunti brasati sono resistenti quanto i metalli di base, fornendo connessioni durevoli e affidabili.

- Versatilità: La brasatura può unire metalli dissimili ed è adatta per una vasta gamma di applicazioni, incluse quelle che richiedono elevata resistenza e precisione.

-

Processo e Meccanismo:

- La brasatura prevede il riscaldamento dei materiali di base e del metallo d'apporto a una temperatura superiore al punto di fusione del metallo d'apporto ma inferiore al punto di fusione dei materiali di base.

- Il metallo d'apporto viene aspirato nel giunto per azione capillare, creando un legame forte man mano che si raffredda e solidifica.

- Questo processo può essere eseguito utilizzando varie fonti di calore, tra cui torce, forni e riscaldamento a induzione.

-

Applicazioni della Brasatura:

- La brasatura è ampiamente utilizzata in settori che richiedono giunti forti, precisi e durevoli, come l'aerospaziale, l'automotive, l'elettronica e i sistemi HVAC.

- È particolarmente utile per unire metalli dissimili e creare assemblaggi complessi con distorsione minima.

Comprendendo questi punti chiave, gli acquirenti di attrezzature e materiali di consumo possono prendere decisioni informate su quando e come utilizzare la brasatura, garantendo risultati ottimali per le loro applicazioni specifiche.

Tabella Riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Intervallo di Temperatura | Il metallo d'apporto fonde sopra i 450°C (840°F), i materiali di base rimangono solidi. |

| Confronto con Saldatura Dolce | La saldatura dolce utilizza punti di fusione inferiori (<450°C), la brasatura crea giunti più forti. |

| Confronto con Saldatura ad Arco | La saldatura ad arco fonde i materiali di base, la brasatura evita la fusione per una distorsione minima. |

| Vantaggi | Tolleranze precise, distorsione minima, giunti forti, versatile per metalli dissimili. |

| Applicazioni | Aerospaziale, automotive, elettronica, HVAC e altro. |

Scopri come la brasatura può migliorare i tuoi progetti—contatta oggi i nostri esperti per soluzioni su misura!

Guida Visiva

Prodotti correlati

- Fornace di Grafittizzazione a Scarico Inferiore per Vuoto di Grafite per Materiali di Carbonio

- Forni per trattamento termico sottovuoto e sinterizzazione a pressione per applicazioni ad alta temperatura

- Fornace di grafitazione sottovuoto verticale di grandi dimensioni

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola da 1200℃ per laboratorio

Domande frequenti

- Quali sono i metodi di smaltimento dei fanghi? Una guida alla discarica, all'incenerimento e al riutilizzo benefico

- Quale ruolo svolgono i forni ad alta temperatura nella sintesi delle SOFC? Strumenti di precisione per l'ottimizzazione di elettroliti e elettrodi

- Quale ruolo svolge un forno ad alta temperatura da laboratorio nel PHT? Ingegnere Durata Rivestimenti su Scala Nanometrica

- Qual è uno svantaggio dell'energia da biomassa? I costi ambientali ed economici nascosti

- Come contribuisce un forno ad alta temperatura al trattamento termico post-sintesi dei compositi Fe-Cr-Mn-Mo-N-C?