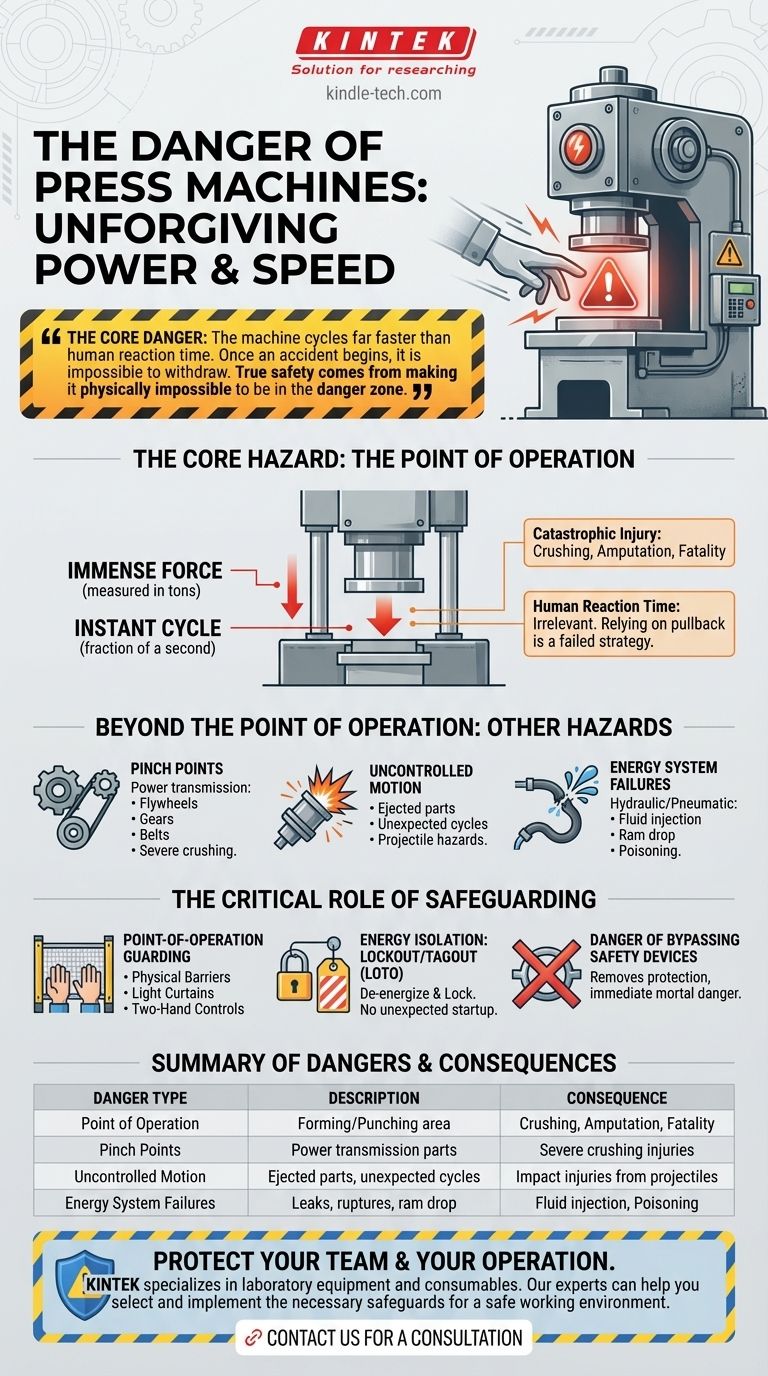

Il pericolo fondamentale di una pressa meccanica è la sua potenza e velocità inesorabili, che creano un rischio estremo di schiacciamento, amputazione o morte nel punto di lavoro. Il ciclo della macchina è molto più veloce del tempo di reazione umano, il che significa che una volta iniziato un incidente, è impossibile per un operatore ritirarsi in tempo.

Il pericolo principale di una pressa meccanica non è semplicemente la sua forza meccanica, ma la zona ingannevole in cui l'interazione umana incontra il ciclo di lavoro della macchina. La vera sicurezza deriva dalla comprensione che non ci si può aspettare che gli operatori siano "abbastanza veloci" e richiede controlli ingegneristici che rendano fisicamente impossibile trovarsi nella zona di pericolo durante il funzionamento.

Il Pericolo Principale: Il Punto di Lavoro

Gli infortuni più gravi e frequenti si verificano nel "punto di lavoro". Questa è l'area della pressa in cui viene effettivamente eseguita la lavorazione di formatura, tranciatura o assemblaggio del materiale.

La Meccanica dell'Infortunio Catastrofico

Una pressa esercita una forza immensa—misurata in tonnellate—in una frazione di secondo. Qualsiasi parte del corpo intrappolata tra il gruppo stampo (il martinetto e il piano di lavoro) sarà soggetta a questa forza, con conseguente schiacciamento o amputazione immediata e grave.

Non esiste un infortunio "lieve" al punto di lavoro. La macchina è progettata per tranciare e formare il metallo e non distingue tra il pezzo in lavorazione e una mano o un braccio umano.

Perché il Tempo di Reazione Umano è Irrilevante

Una pressa meccanica tipica può completare una corsa completa in una frazione di secondo. Il tempo di reazione umano, dalla percezione di una minaccia all'avvio del movimento muscolare, è significativamente più lento.

Fare affidamento sulla capacità di un operatore di ritirare le mani è una strategia di sicurezza fallimentare. Non è una questione di abilità o attenzione; è una questione di biomeccanica.

Oltre il Punto di Lavoro: Altri Pericoli

Sebbene il punto di lavoro sia la preoccupazione principale, l'intera macchina presenta numerosi pericoli che devono essere gestiti.

Punti di Pizzicamento nella Trasmissione di Potenza

I componenti che trasferiscono la potenza dal motore al martinetto—come volani, ingranaggi, cinghie e alberi motore—creano pericolosi punti di pizzicamento e taglio. È necessario prevedere una protezione adeguata per impedire il contatto con queste parti in movimento.

Movimento Incontrollato e Parti Espulse

Il guasto meccanico può portare all'espulsione di componenti dello stampo rotti o di materiale di scarto ad alta velocità, creando un pericolo di proiettili. Allo stesso modo, possono verificarsi cicli macchina imprevisti o involontari a causa di un guasto nella frizione o nel sistema di controllo.

Guasti al Sistema Energetico

Le presse idrauliche e pneumatiche presentano rischi unici. Un tubo ad alta pressione lacerato può iniettare fluido idraulico nella pelle, causando gravi danni ai tessuti e intossicazione. Le valvole che perdono possono portare a una deriva graduale o a una caduta improvvisa del martinetto della pressa.

Il Ruolo Critico delle Protezioni

L'unico modo affidabile per prevenire gli infortuni legati alla pressa è attraverso metodi di protezione robusti che creino una barriera tra l'operatore e il pericolo.

Protezione del Punto di Lavoro

Questo è lo strato di protezione più critico. I metodi includono:

- Barriere Fisiche: Ripari fissi che impediscono a qualsiasi parte del corpo di un operatore di raggiungere la zona di pericolo.

- Dispositivi di Rilevamento di Presenza: Barriere fotoelettriche o scanner laser che arrestano la corsa della pressa se il campo ottico viene interrotto.

- Comandi a Due Mani: Richiedono all'operatore di usare entrambe le mani per azionare la macchina, assicurando che le mani siano lontane dall'area dello stampo durante la corsa.

Isolamento Energetico: Blocco/Etichettatura (LOTO)

Durante la manutenzione, la messa a punto o il cambio stampi, la pressa deve essere completamente diseccitata. Blocco/Etichettatura (Lockout/Tagout) è una procedura formale in cui tutte le fonti di alimentazione (elettrica, idraulica, pneumatica) vengono spente e bloccate, impedendo qualsiasi possibilità di avvio inaspettato. Spegnere un interruttore non è sufficiente; la fonte di energia deve essere fisicamente bloccata.

Il Pericolo di Aggirare i Dispositivi di Sicurezza

Una causa comune di incidenti è l'aggiramento intenzionale dei dispositivi di sicurezza, spesso da parte di operatori o personale di allestimento che tenta di accelerare la produzione. Questa azione rimuove tutte le protezioni ingegneristiche e mette l'operatore in pericolo mortale immediato.

Fare la Scelta Giusta per il Tuo Obiettivo

La sicurezza non è una singola azione, ma un processo continuo di valutazione e controllo del rischio. Il tuo approccio deve essere a più livelli e applicato costantemente.

- Se il tuo obiettivo principale è la protezione dell'operatore: Implementa protezioni del punto di lavoro fisse e non aggirabili, come barriere fisiche interbloccate o dispositivi di rilevamento di presenza, come prima e più importante linea di difesa.

- Se il tuo obiettivo principale è la sicurezza della manutenzione: Applica un rigoroso programma di Blocco/Etichettatura (LOTO) verificato per chiunque esegua interventi di assistenza, assicurandoti che siano formati per isolare tutte le forme di energia.

- Se il tuo obiettivo principale è la cultura della sicurezza sistemica: Investi in una formazione completa che vada oltre la semplice operatività, insegnando a ogni dipendente perché esistono i sistemi di sicurezza e le conseguenze catastrofiche del loro annullamento.

Un funzionamento sicuro della pressa è quello in cui è fisicamente impossibile che si verifichi un incidente, indipendentemente dall'attenzione o dall'intenzione dell'operatore.

Tabella Riassuntiva:

| Tipo di Pericolo | Descrizione | Conseguenza |

|---|---|---|

| Punto di Lavoro | Area in cui il materiale viene formato o tranciato. | Schiacciamento, amputazione, morte. |

| Punti di Pizzicamento | Ingranaggi, cinghie e volani nella trasmissione di potenza. | Gravi lesioni da schiacciamento. |

| Movimento Incontrollato | Parti espulse o cicli macchina imprevisti. | Lesioni da impatto da proiettili. |

| Guasti al Sistema Energetico | Perdite o rotture idrauliche/pneumatiche. | Iniezione di fluido, intossicazione, caduta del martinetto. |

Proteggi il tuo team e la tua operazione. I pericoli di una pressa meccanica sono gravi, ma sono gestibili con le attrezzature, la formazione e la cultura della sicurezza giuste. KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo, al servizio delle esigenze di laboratorio. I nostri esperti possono aiutarti a selezionare e implementare le protezioni necessarie per creare un ambiente di lavoro sicuro. Non scendere a compromessi sulla sicurezza: contattaci oggi per una consulenza e assicurati che le tue operazioni con presse siano protette dai più alti standard.

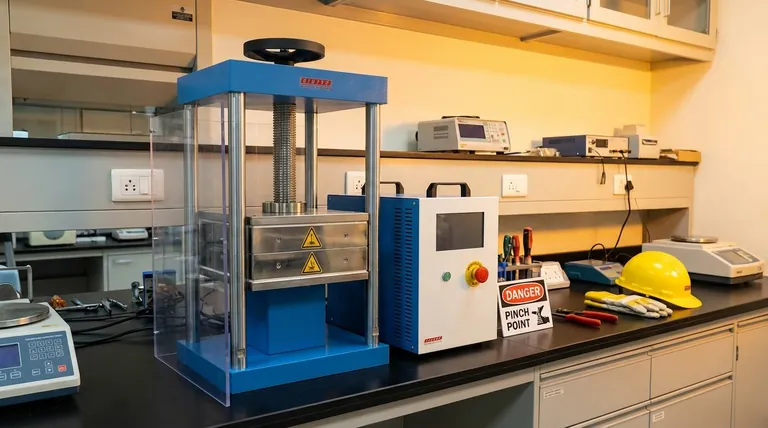

Guida Visiva

Prodotti correlati

- Pressa per pellet da laboratorio idraulica divisa elettrica

- Pressa Idraulica da Laboratorio Macchina per Presse per Pellet per Glove Box

- Pressa Idraulica Riscaldata Automatica ad Alta Temperatura con Piastre Riscaldate per Laboratorio

- Macchina per pressa idraulica riscaldata 24T 30T 60T con piastre riscaldate per pressa a caldo da laboratorio

- Pressa Idraulica Riscaldata con Piastre Riscaldate per Pressa a Caldo da Laboratorio per Scatola Sottovuoto

Domande frequenti

- Quale funzione svolge una pressa idraulica da laboratorio per gli elettroliti solforati? Ottieni una densificazione del 90%+ oggi stesso

- Qual è la conclusione di una pressa idraulica? Forza ineguagliabile per applicazioni industriali

- Qual è la dimensione dei pellet per estrusione? Padroneggiare la geometria dei pellet per prestazioni di estrusione ottimali

- Qual è la funzione principale di una pressa idraulica da laboratorio nell'assemblaggio di batterie allo stato solido? Ottimizza le tue interfacce

- Perché è necessario utilizzare presse idrauliche di grado industriale o attrezzature di pellettizzazione per pre-trattare il biochar per l'uso nella produzione di ferro in altoforno?

- Come viene costruito un torchio idraulico? Dal telaio alla forza: costruire una macchina potente

- Quale ruolo svolge una pressa idraulica da laboratorio nell'assemblaggio delle batterie allo stato solido? Ottenere un flusso ionico ottimale

- Quale ruolo svolge una pressa idraulica da laboratorio nella fabbricazione di elettrodi a pellet? Migliorare le prestazioni allo stato solido