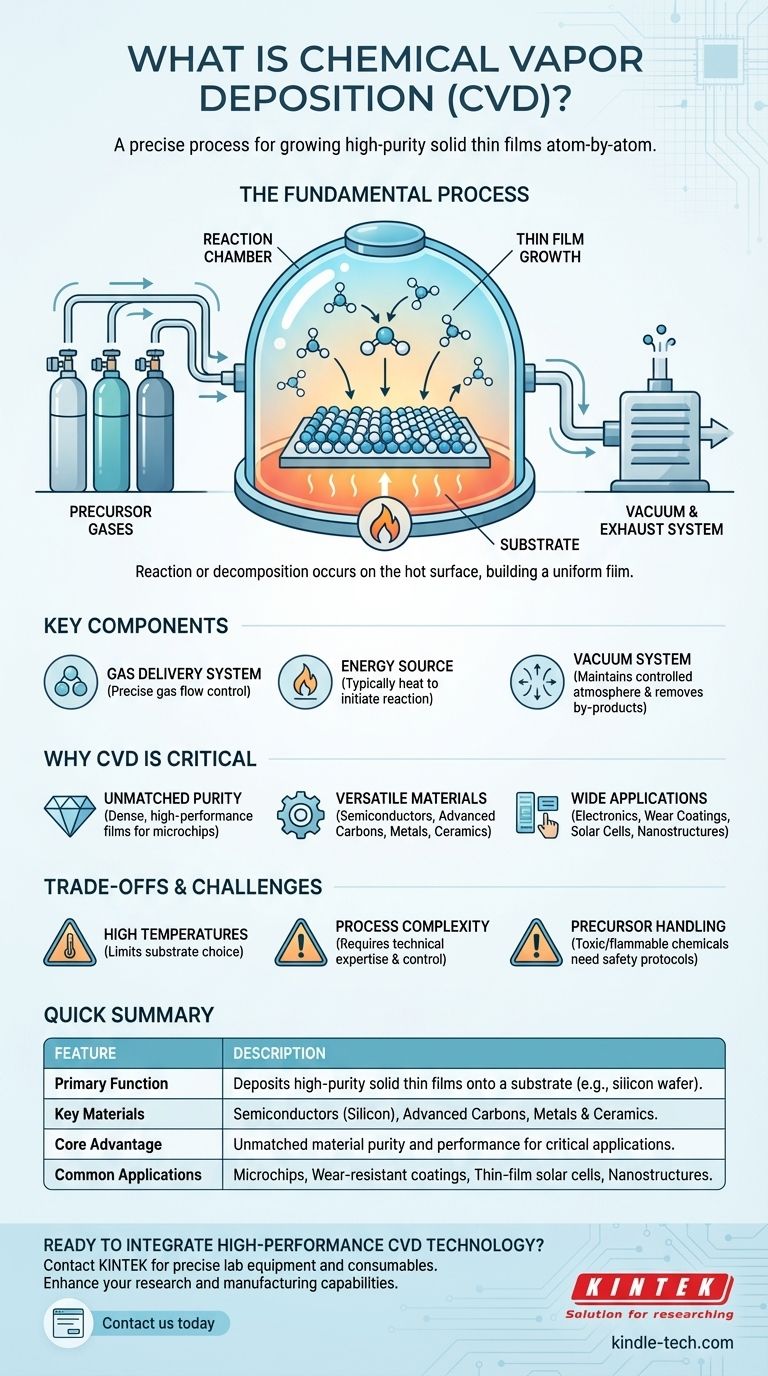

La Deposizione Chimica da Vapore (CVD) è un processo di produzione altamente controllato utilizzato per far crescere un film sottile solido e ad alta purezza su una superficie, nota come substrato. Funziona introducendo gas reattivi (precursori) in una camera, che quindi reagiscono chimicamente o si decompongono sulla superficie del substrato, lasciando uno strato del materiale desiderato. Questo metodo è fondamentale per la produzione dell'elettronica moderna e dei materiali avanzati.

La CVD non è semplicemente una tecnica di rivestimento; è un processo di sintesi chimica precisa che avviene direttamente su una superficie. Ciò consente la costruzione atomo per atomo di film ad alte prestazioni, rendendola una tecnologia essenziale per i settori dei semiconduttori, aerospaziale e della scienza dei materiali.

Come funziona fondamentalmente la deposizione chimica da vapore

Per comprendere la CVD, è meglio considerarla come la costruzione di un materiale a partire dai suoi ingredienti chimici in un ambiente altamente controllato. Il processo si basa su diversi componenti chiave e una sequenza precisa di eventi.

I componenti principali di un sistema CVD

Un tipico sistema CVD è costituito da una camera di reazione dove avviene la deposizione. Un sistema di erogazione del gas introduce con precisione uno o più gas precursori volatili nella camera. Una fonte di energia (spesso calore) fornisce l'energia necessaria per avviare la reazione chimica, mentre un sistema a vuoto rimuove l'aria e mantiene un'atmosfera controllata. Infine, un sistema di scarico gestisce in modo sicuro eventuali sottoprodotti volatili generati durante il processo.

Il processo di deposizione spiegato

Innanzitutto, il substrato—l'oggetto da rivestire, come un wafer di silicio—viene posizionato all'interno della camera di reazione. La camera viene quindi sigillata sottovuoto per rimuovere eventuali contaminanti.

Successivamente, vengono introdotti specifici gas precursori contenenti gli elementi del film desiderato. Viene applicata energia, tipicamente riscaldando il substrato, il che fa sì che i gas reagiscano o si decompongano sulla superficie calda.

Questa reazione chimica comporta la deposizione di un materiale solido, formando un film sottile che cresce strato dopo strato sul substrato. Qualsiasi sottoprodotto gassoso della reazione viene continuamente rimosso dalla camera dal flusso di gas e dal sistema di scarico.

Cosa rende la CVD una tecnologia critica?

L'uso diffuso della CVD deriva dalla sua capacità di produrre materiali con qualità e versatilità eccezionali, cosa impossibile da ottenere con molti altri metodi.

Purezza e prestazioni senza pari

Poiché il processo avviene in un ambiente sottovuoto controllato con gas precursori di elevata purezza, la CVD può produrre film estremamente densi e ad alta purezza. Ciò si traduce in materiali con proprietà elettriche, ottiche e meccaniche superiori, fondamentali per applicazioni ad alte prestazioni come i microchip.

Versatilità di materiali e substrati

La CVD è incredibilmente versatile. Può essere utilizzata per depositare una vasta gamma di materiali, tra cui:

- Semiconduttori: Silicio, nitruro di silicio, biossido di silicio

- Carboni avanzati: Diamante, grafene, nanotubi di carbonio e nanofibre

- Metalli e ceramiche: Tungsteno, nitruro di titanio e vari dielettrici high-k

Questo processo può essere applicato a molti substrati diversi, inclusi metalli, ceramiche e vetro, rendendolo adattabile in numerosi settori.

Applicazioni industriali di ampio respiro

Questa versatilità consente alla CVD di essere una tecnologia fondamentale in diversi settori chiave. Viene utilizzata per depositare film sottili su semiconduttori nell'elettronica, creare rivestimenti resistenti all'usura e alla corrosione per gli utensili da taglio e depositare materiali fotovoltaici per le celle solari a film sottile.

Comprendere i compromessi e le sfide

Sebbene potente, la CVD è un processo complesso con requisiti e limitazioni specifici che devono essere considerati.

Requisito di alte temperature

I processi CVD tradizionali spesso richiedono temperature molto elevate per guidare le reazioni chimiche. Ciò può limitare i tipi di materiali substrato che possono essere utilizzati, poiché alcuni potrebbero non essere in grado di resistere al calore senza deformarsi o fondersi.

Complessità del processo e competenza

L'utilizzo delle apparecchiature CVD richiede un alto livello di abilità tecnica e controllo del processo. Fattori come temperatura, pressione, velocità di flusso del gas e chimica devono essere gestiti meticolosamente per ottenere un film uniforme e di alta qualità. Questa complessità aumenta sia i costi delle apparecchiature che quelli operativi.

Gestione delle sostanze chimiche precursori

I gas precursori utilizzati nella CVD possono essere altamente tossici, infiammabili o corrosivi. Ciò impone protocolli di sicurezza sofisticati, sistemi di gestione dei gas e trattamento degli scarichi per garantire un funzionamento sicuro e mitigare l'impatto ambientale.

Fare la scelta giusta per il tuo obiettivo

La selezione di un metodo di deposizione dipende interamente dai requisiti specifici di materiale e prestazioni del tuo progetto.

- Se la tua attenzione principale è la massima purezza e prestazione del materiale: La CVD è lo standard industriale per la creazione di film privi di difetti e ad alta purezza richiesti per semiconduttori e ottiche avanzate.

- Se la tua attenzione principale è la creazione di nanostrutture avanzate: La CVD è un metodo dominante ed essenziale per far crescere materiali con strutture uniche, come nanotubi di carbonio, fogli di grafene e nanofili.

- Se la tua attenzione principale sono i rivestimenti funzionali e durevoli: La CVD fornisce strati eccezionalmente duri, densi e resistenti alla corrosione, ideali per proteggere utensili e componenti industriali in condizioni difficili.

In definitiva, comprendere i principi della deposizione chimica da vapore è fondamentale per apprezzare come le tecnologie più avanzate di oggi siano prodotte partendo dagli atomi.

Tabella riassuntiva:

| Caratteristica | Descrizione |

|---|---|

| Funzione principale | Deposita film sottili solidi ad alta purezza su un substrato (es. wafer di silicio). |

| Materiali chiave | Semiconduttori (Silicio), Carboni Avanzati (Grafene, Diamante), Metalli e Ceramiche. |

| Vantaggio principale | Purezza e prestazioni del materiale senza pari per applicazioni critiche. |

| Applicazioni comuni | Microchip, Rivestimenti resistenti all'usura, Celle solari a film sottile, Nanostrutture. |

Pronto a integrare la tecnologia CVD ad alte prestazioni nel tuo laboratorio?

KINTEK è specializzata nel fornire le apparecchiature di laboratorio e i materiali di consumo precisi necessari per processi avanzati come la deposizione chimica da vapore. Sia che tu stia sviluppando semiconduttori di prossima generazione, rivestimenti durevoli o nuovi nanomateriali, la nostra esperienza assicura che tu abbia gli strumenti giusti per risultati superiori.

Contattaci oggi stesso per discutere come le nostre soluzioni possono migliorare le tue capacità di ricerca e produzione.

Guida Visiva

Prodotti correlati

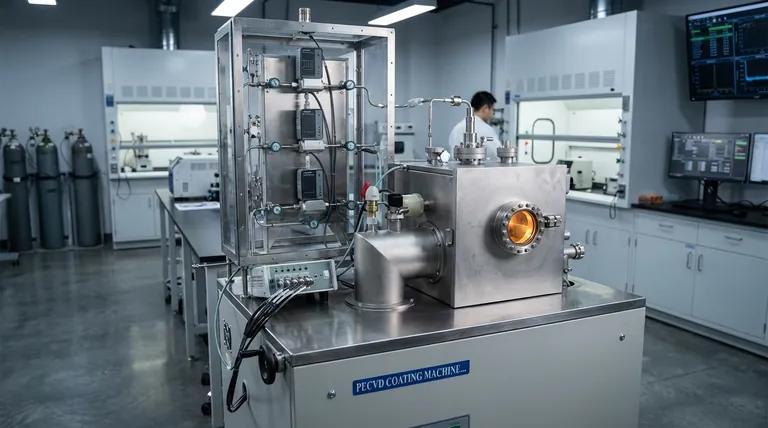

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- Perché una rete di adattamento è indispensabile nella RF-PECVD per film di silossano? Garantire plasma stabile e deposizione uniforme

- La CVD potenziata al plasma può depositare metalli? Perché la PECVD è raramente usata per la deposizione di metalli

- Qual è il processo di PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura

- Perché un sistema a vuoto PECVD richiede sia una pompa a palette che una pompa turbo? Garantire rivestimenti ad alta purezza

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione