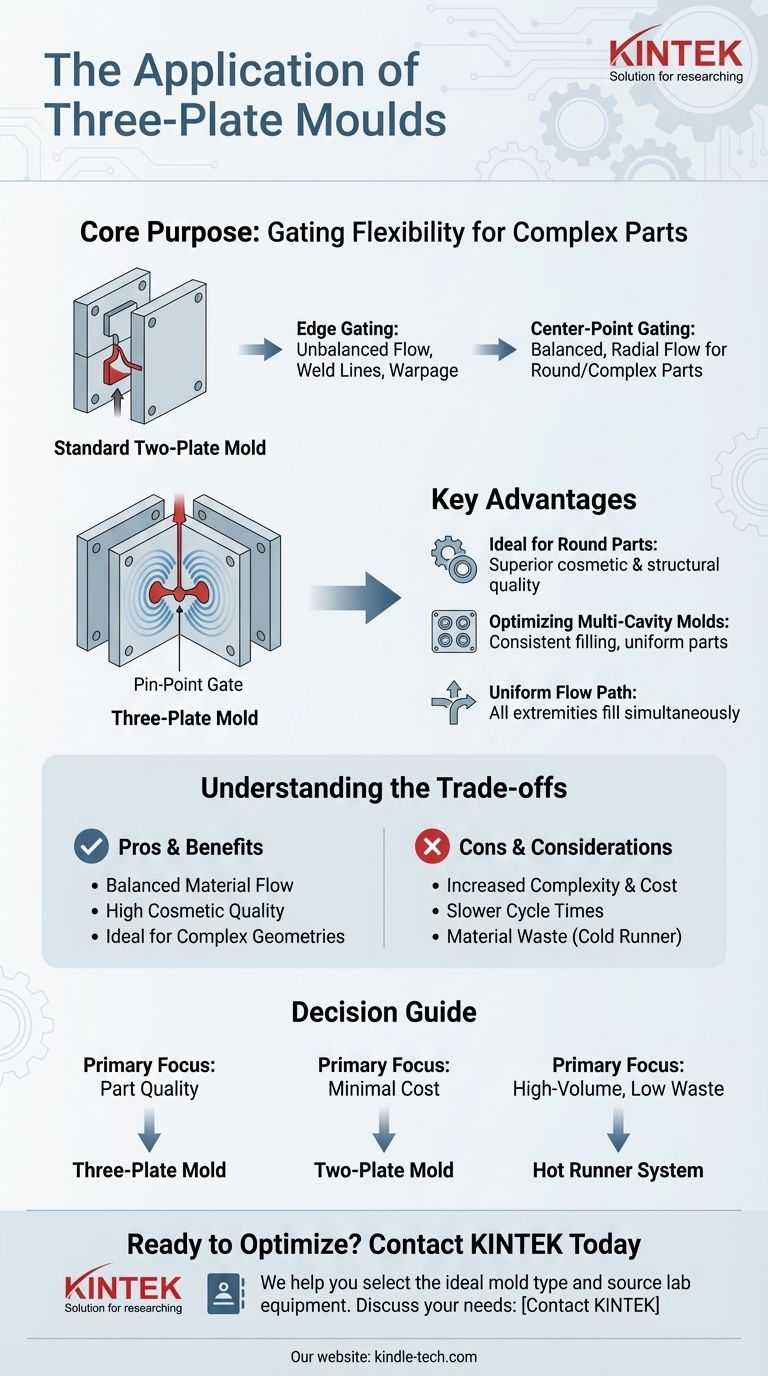

Uno stampo a tre piastre viene utilizzato principalmente quando una parte in plastica non può essere riempita efficacemente dai suoi bordi esterni. È la soluzione ideale per parti rotonde o geometrie complesse che richiedono un punto di iniezione posizionato al centro per un flusso di materiale bilanciato e risultati estetici superiori.

Lo scopo centrale di uno stampo a tre piastre è fornire una flessibilità di iniezione che uno stampo standard a due piastre non può offrire. Permette di posizionare un punto di iniezione direttamente sulla superficie superiore di una parte, lontano dalla linea di giunzione, il che è fondamentale per ottenere una qualità ottimale della parte in design specifici.

Perché uno stampo standard a due piastre non è sempre sufficiente

La limitazione dell'iniezione laterale

La stragrande maggioranza degli stampi a iniezione sono design a due piastre. Sono semplici, economici e affidabili.

Tuttavia, uno stampo a due piastre può posizionare un punto di iniezione solo sulla linea di giunzione della parte, la linea dove le due metà dello stampo si separano. Questo costringe il materiale a fluire dal bordo della parte verso l'interno.

Per molte parti, specialmente quelle complesse o rotonde, questo flusso dal bordo può causare problemi come riempimento sbilanciato, linee di saldatura e deformazioni.

Il vantaggio principale: l'iniezione centrale

Uno stampo a tre piastre introduce una terza piastra, creando due linee di giunzione. Questa complessità aggiuntiva serve una funzione primaria: separare il sistema di canali di colata dalla parte su un piano diverso.

Consentire un flusso radiale bilanciato

Il vantaggio chiave è la capacità di utilizzare un punto di iniezione a spillo direttamente sulla superficie principale della parte, tipicamente al centro.

Questo permette alla plastica fusa di fluire radialmente verso l'esterno dal centro, come increspature in uno stagno. Questo percorso di flusso uniforme assicura che tutte le estremità della parte si riempiano contemporaneamente e alla stessa pressione.

Ideale per parti rotonde o simmetriche

Questo flusso bilanciato è il motivo per cui gli stampi a tre piastre sono perfetti per parti rotonde come ingranaggi, tappi o coperchi. Il riempimento dal centro elimina i difetti estetici e strutturali che si verificherebbero se si tentasse di riempirli da un lato.

Ottimizzazione degli stampi a cavità multiple

I design a tre piastre eccellono anche nelle disposizioni a cavità multiple. Possono alimentare più parti dai rispettivi centri, assicurando che ogni cavità si riempia in modo identico e produca parti coerenti.

Comprendere i compromessi

La scelta di uno stampo a tre piastre è una decisione ingegneristica che comporta chiari compromessi rispetto a un design più semplice a due piastre.

Aumento della complessità e del costo dello stampo

L'aggiunta di una terza piastra e dei meccanismi associati per l'apertura in sequenza rende lo stampo più complesso da progettare, costruire e mantenere. Questa complessità si traduce direttamente in un costo iniziale di attrezzaggio più elevato.

Tempi di ciclo potenzialmente più lenti

Uno stampo a tre piastre ha una corsa di apertura più lunga per espellere sia la parte che il sistema di canali di colata separato. Questo movimento extra può portare a tempi di ciclo leggermente più lunghi rispetto a uno stampo a due piastre che espelle parte e canali di colata insieme.

Il sistema a canale freddo

Il canale di colata, che convoglia la plastica alla parte, è un "canale freddo" in uno stampo a tre piastre. Ciò significa che si solidifica con la parte e viene espulso come scarto di materiale in ogni ciclo, aumentando il costo per parte.

L'alternativa: sistemi a canale caldo

Per la produzione ad alto volume, un sistema a canale caldo può ottenere gli stessi vantaggi dell'iniezione centrale senza sprechi.

Eliminazione del canale di colata

Uno stampo a canale caldo utilizza un sistema di collettori riscaldati per mantenere la plastica allo stato fuso fino al punto di iniezione. Poiché il canale di colata non si solidifica mai, non c'è alcuno spreco di materiale e i tempi di ciclo sono spesso più rapidi.

L'analisi costi-benefici

I sistemi a canale caldo sono significativamente più costosi e complessi degli stampi a tre piastre. Pertanto, uno stampo a tre piastre rappresenta spesso una via di mezzo strategica tra uno stampo semplice a due piastre e un sistema a canale caldo ad alte prestazioni.

Fare la scelta giusta per la tua parte

- Se il tuo obiettivo principale è la qualità della parte per una geometria rotonda o complessa: Uno stampo a tre piastre è spesso la scelta più efficace per garantire un riempimento bilanciato ed evitare difetti estetici.

- Se il tuo obiettivo principale è minimizzare il costo iniziale dell'attrezzaggio: Uno stampo standard a due piastre è la scelta predefinita, a condizione che il design della tua parte possa essere iniettato con successo dal bordo.

- Se il tuo obiettivo principale è la produzione ad alto volume con il minimo spreco di materiale: Un sistema a canale caldo è la soluzione a lungo termine superiore, nonostante l'elevato investimento iniziale.

In definitiva, la selezione del tipo di stampo corretto è una decisione critica che bilancia le esigenze di qualità della parte, volume di produzione e budget.

Tabella riassuntiva:

| Caratteristica | Stampo a due piastre | Stampo a tre piastre | Sistema a canale caldo |

|---|---|---|---|

| Uso primario | Parti semplici, iniezione laterale | Parti complesse/rotonde, iniezione centrale | Produzione ad alto volume, senza sprechi |

| Posizione dell'iniezione | Solo linea di giunzione | Qualsiasi superficie, incluso il centro | Qualsiasi superficie, incluso il centro |

| Spreco di materiale | Il canale di colata viene espulso con la parte | Il canale di colata è uno scarto separato | Nessuno spreco di canale di colata |

| Costo relativo | Basso | Medio | Alto |

| Ideale per | Design economici e semplici | Geometrie complesse e critiche per la qualità | Alto volume, basso costo per parte |

Pronto a ottimizzare il tuo processo di stampaggio a iniezione?

La scelta dello stampo giusto è fondamentale per la qualità e l'efficienza dei costi delle tue parti in plastica. Noi di KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio e materiali di consumo necessari per lo sviluppo e il test di queste precise soluzioni di produzione.

Possiamo aiutarti a:

- Selezionare il tipo di stampo ideale per il design specifico della tua parte e gli obiettivi di produzione.

- Fornire attrezzature per test sui materiali e prototipazione.

Lascia che la nostra esperienza ti guidi verso un risultato superiore. Contatta KINTEL oggi per discutere le tue esigenze di laboratorio e produzione!

Guida Visiva

Prodotti correlati

- Pressa per stampi poligonali per laboratorio

- Presse a Forma Speciale per Laboratorio

- Pressa Cilindrica con Scala per Laboratorio

- Stampo a pressa bidirezionale rotondo per laboratorio

- Pressa termica speciale per uso di laboratorio

Domande frequenti

- Come si chiamano le parti di uno stampo? Una guida ai componenti e alle funzioni degli stampi a iniezione

- Quali funzioni chiave svolgono le presse idrauliche da laboratorio e gli stampi per i compositi di rifiuti gomma-plastica-legno?

- Quale ruolo svolgono gli stampi in grafite nella pressatura a caldo sottovuoto di compositi a base di NiCr? Approfondimenti degli esperti per una densità superiore

- Che ruolo svolgono gli stampi in grafite ad alta resistenza nella sinterizzazione Fe-Cu? Ottimizza le prestazioni della tua pressa a caldo

- Come interagiscono gli stampi in grafite con le ceramiche di solfuro di zinco (ZnS)? Bilanciare pressione e purezza ottica

- Perché usare uno stampo in rame per leghe NiCoFeCr? La chiave per ottenere una microstruttura uniforme nelle leghe HEA

- Quali sono i vantaggi di uno stampo a tre piastre? Ottieni una flessibilità di iniezione superiore e automazione

- Quali sono le funzioni chiave degli stampi in grafite nella sinterizzazione per pressatura a caldo? Migliorare la densità del rivestimento di leghe ad alta entropia