Il vantaggio principale dello sputtering è la sua capacità di produrre film sottili con adesione e densità superiori. Poiché il processo di deposizione si basa sul bombardamento fisico ad alta energia anziché sul calore, può essere utilizzato su quasi tutti i materiali, inclusi quelli con punti di fusione estremamente elevati, e opera a temperature più basse, rendendolo altamente versatile e preciso.

Lo sputtering eccelle perché è un processo di deposizione fisica da vapore (PVD) ad alta energia. Questa energia si traduce direttamente in film di qualità superiore che sono più densi, più uniformi e legati in modo più sicuro al substrato rispetto a quelli prodotti da metodi a energia inferiore come l'evaporazione termica.

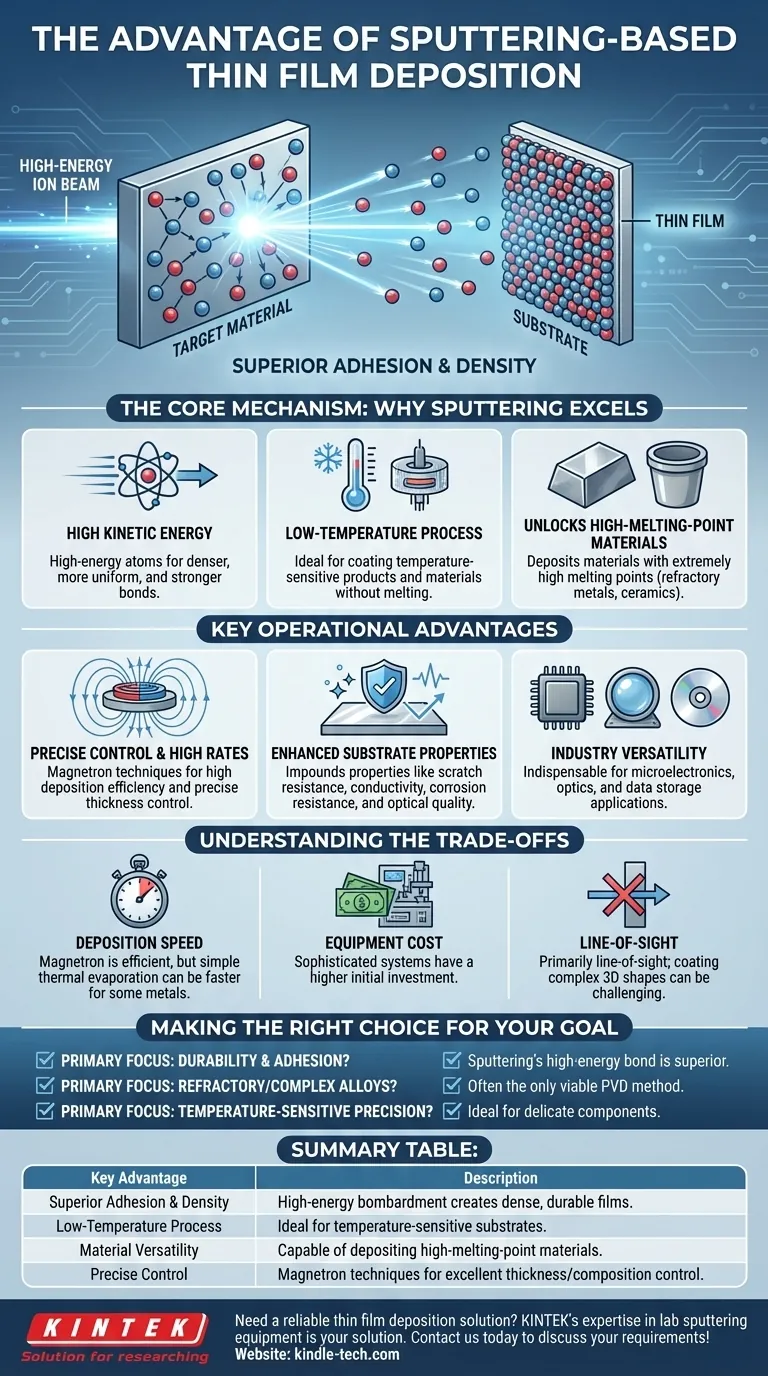

Il Meccanismo Centrale: Perché lo Sputtering Eccelle

Per comprendere i vantaggi dello sputtering, è essenziale comprenderne la natura fisica. Il processo prevede il bombardamento di un materiale bersaglio con ioni ad alta energia provenienti da un plasma, che espelle fisicamente gli atomi che poi si depositano su un substrato.

Alta Energia Cinetica per un'Adesione Superiore

Gli atomi sparati viaggiano dal bersaglio al substrato con un'energia cinetica significativamente più elevata rispetto agli atomi provenienti da un processo di evaporazione. Questa energia li aiuta a formare un film più denso e uniforme e un legame più forte e durevole con la superficie del substrato.

Un Processo Puramente Fisico a Bassa Temperatura

Lo sputtering è un processo PVD "a secco" che non comporta liquidi o reazioni chimiche complesse. Opera anche a temperature molto più basse rispetto a metodi come la deposizione chimica da vapore (CVD), rendendolo ideale per il rivestimento di prodotti o materiali sensibili alla temperatura.

Sblocco di Materiali ad Alto Punto di Fusione

Poiché lo sputtering non richiede la fusione o l'evaporazione del materiale sorgente, può depositare film da materiali con punti di fusione molto elevati, come metalli refrattari o alcune ceramiche. Questo è un vantaggio critico rispetto all'evaporazione termica, che è limitata dal punto di ebollizione del materiale.

Vantaggi Operativi Chiave

Oltre alla fisica fondamentale, lo sputtering offre diversi vantaggi pratici che lo rendono una pietra angolare della produzione moderna in settori che vanno dai semiconduttori all'ottica.

Controllo Preciso e Alti Tassi di Deposizione

Le tecniche moderne come lo sputtering magnetronico utilizzano potenti campi magnetici per confinare il plasma vicino al bersaglio. Ciò aumenta drasticamente l'efficienza del processo di sputtering, portando a tassi di deposizione più elevati e fornendo un controllo preciso sullo spessore e sulla composizione del film.

Proprietà del Substrato Migliorate

Lo sputtering viene utilizzato non solo per rivestire una superficie, ma per migliorarla fondamentalmente. Il processo può conferire proprietà cruciali come migliore resistenza ai graffi, conducibilità elettrica, resistenza alla corrosione e qualità ottiche che mancano al materiale di base.

Versatilità Tra i Settori

L'affidabilità della tecnica e la flessibilità dei materiali la rendono indispensabile per una vasta gamma di applicazioni, tra cui la creazione di film dielettrici e nitruri nella microelettronica, la produzione di hard disk e CD e la produzione di rivestimenti ottici avanzati.

Comprendere i Compromessi

Sebbene potente, lo sputtering non è la soluzione universale per tutte le esigenze di film sottili. Essere un consulente efficace significa riconoscere il contesto in cui altri metodi potrebbero essere presi in considerazione.

Velocità di Deposizione Rispetto ad Altri Metodi

Sebbene lo sputtering magnetronico sia efficiente, alcuni semplici processi di evaporazione termica possono essere più veloci per depositare alcuni metalli. La scelta dipende spesso dal fatto che la priorità sia la velocità o la qualità finale del film.

Complessità e Costo delle Apparecchiature

I sistemi di sputtering sono camere a vuoto sofisticate che richiedono alimentatori ad alta tensione e sistemi di gestione dei gas. Ciò può rendere l'investimento iniziale in attrezzature superiore a quello per tecniche di deposizione più semplici.

Limitazioni di Linea di Vista

Come molti processi PVD, lo sputtering è principalmente una tecnica a linea di vista. Rivestire forme complesse e tridimensionali con spessore uniforme può essere difficile e potrebbe richiedere una rotazione e una manipolazione sofisticate del substrato.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del metodo di deposizione corretto dipende interamente dal risultato desiderato per la tua applicazione specifica.

- Se la tua priorità principale è la durata e l'adesione del film: La deposizione ad alta energia dello sputtering crea un legame più denso e robusto con il substrato, rendendolo la scelta superiore.

- Se la tua priorità principale è la deposizione di materiali refrattari o leghe complesse: Lo sputtering è spesso l'unico metodo PVD praticabile per materiali con punti di fusione estremamente elevati o per mantenere la stechiometria di un bersaglio complesso.

- Se la tua priorità principale è la precisione su substrati sensibili alla temperatura: La natura a bassa temperatura e altamente controllabile dello sputtering lo rende ideale per componenti delicati come semiconduttori, plastiche o elementi ottici.

In definitiva, lo sputtering offre una combinazione unica di versatilità dei materiali, controllo del processo e risultati di alta qualità che risolve sfide ingegneristiche critiche.

Tabella Riassuntiva:

| Vantaggio Chiave | Descrizione |

|---|---|

| Adesione e Densità Superiori | Il bombardamento ad alta energia crea film densi e durevoli con eccellente adesione al substrato. |

| Processo a Bassa Temperatura | Ideale per substrati sensibili alla temperatura come plastiche e semiconduttori. |

| Versatilità dei Materiali | Capace di depositare materiali con punti di fusione estremamente elevati (es. metalli refrattari, ceramiche). |

| Controllo Preciso | Le tecniche magnetroniche consentono un eccellente controllo sullo spessore e sulla composizione del film. |

Hai bisogno di una soluzione affidabile per la deposizione di film sottili per il tuo laboratorio?

Lo sputtering è una tecnica fondamentale per creare rivestimenti ad alte prestazioni nella microelettronica, nell'ottica e nella ricerca sui materiali avanzati. Se il tuo progetto richiede un'adesione superiore del film, versatilità dei materiali o lavorazione a bassa temperatura, l'esperienza di KINTEK nelle apparecchiature di sputtering da laboratorio è la tua soluzione.

Siamo specializzati nel fornire le apparecchiature e i materiali di consumo precisi e di alta qualità di cui hai bisogno per raggiungere i tuoi obiettivi di ricerca e produzione. Lascia che i nostri esperti ti aiutino a selezionare il sistema ideale per la tua applicazione specifica.

Contatta KINTEL oggi stesso per discutere le tue esigenze di deposizione di film sottili e migliorare le capacità del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema di reattore per macchine per la deposizione chimica da vapore di plasma a microonde MPCVD per laboratorio e crescita di diamanti

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

Domande frequenti

- Perché una rete di adattamento è indispensabile nella RF-PECVD per film di silossano? Garantire plasma stabile e deposizione uniforme

- Quali sono le capacità di processo dei sistemi ICPCVD? Ottenere deposizione di film a basso danneggiamento a temperature ultra-basse

- Qual è il processo di PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura

- Quali sono i diversi tipi di film sottili? Una guida a funzione, materiale e metodi di deposizione

- La CVD potenziata al plasma può depositare metalli? Perché la PECVD è raramente usata per la deposizione di metalli