Il vantaggio principale di uno stampo a tre piastre è la sua capacità di separare automaticamente il pezzo dal suo sistema di materozza in plastica. A differenza di uno stampo a due piastre più semplice, questo design utilizza una piastra aggiuntiva per creare un sistema di alimentazione del materiale più sofisticato. Questa differenza fondamentale consente una flessibilità di gating superiore, migliora la qualità del pezzo finale e riduce drasticamente la necessità di post-elaborazione manuale.

Mentre uno stampo a due piastre è più semplice ed economico, uno stampo a tre piastre viene scelto quando i benefici a lungo termine della degating automatica, dell'estetica superiore del pezzo e delle posizioni flessibili del punto di iniezione superano il suo costo iniziale e la sua complessità maggiori.

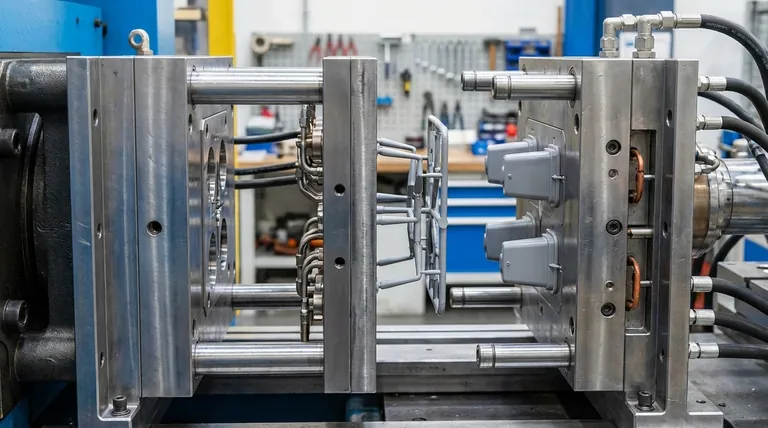

La differenza meccanica: due aperture, non una

Il cuore del vantaggio dello stampo a tre piastre risiede nella sua costruzione unica e nella sequenza di apertura. Comprendere questo è fondamentale per coglierne i benefici.

Lo stampo standard a due piastre

Uno stampo a due piastre è il design più semplice. Consiste di due metà (lato A e lato B) che creano una singola divisione, nota come linea di giunzione. Il sistema di materozza, che convoglia la plastica nella cavità del pezzo, si trova sulla stessa linea di giunzione del pezzo stesso. Quando lo stampo si apre, il pezzo e la materozza vengono espulsi insieme come un unico pezzo.

Lo stampo avanzato a tre piastre

Uno stampo a tre piastre introduce una terza piastra, la piastra della materozza, tra le piastre di serraggio principali. Questo crea due aperture distinte:

- Un'apertura tra la piastra della materozza e la piastra di serraggio superiore per rilasciare la materozza.

- Una seconda apertura sulla linea di giunzione principale per espellere il pezzo finito.

Questa apertura a due stadi è ciò che consente alla materozza di essere automaticamente staccata dal pezzo durante il ciclo di espulsione.

Vantaggi chiave del sistema a tre piastre

Il design meccanico di uno stampo a tre piastre si traduce direttamente in tre significativi vantaggi di produzione.

Flessibilità di gating superiore

Questo è probabilmente il beneficio più critico. Uno stampo a tre piastre consente il gating a punta di spillo, dove la plastica viene iniettata attraverso un foro molto piccolo e preciso. Questo punto di iniezione può essere posizionato quasi ovunque sulla superficie del pezzo, cosa impossibile con i punti di iniezione laterali tipici degli stampi a due piastre.

Questa flessibilità ottimizza il flusso della resina, riduce le tensioni interne nel pezzo e minimizza i difetti estetici, lasciando solo un piccolo segno facilmente nascosto.

Degating automatica

Poiché la materozza si trova su una piastra separata, viene automaticamente staccata ed espulsa separatamente dal pezzo all'apertura dello stampo. Ciò elimina un'intera fase di post-elaborazione in cui un operatore umano avrebbe tagliato manualmente la materozza da ogni pezzo.

Per la produzione ad alto volume, questa automazione offre enormi risparmi sui costi di manodopera e garantisce una maggiore coerenza da pezzo a pezzo.

Ideale per stampi complessi e a più cavità

La capacità di utilizzare più punti di iniezione a punta di spillo rende il design a tre piastre perfetto per riempire più cavità del pezzo contemporaneamente. Il sistema di materozza può essere progettato per garantire che tutte le cavità si riempiano in modo uniforme e alla stessa pressione, il che è fondamentale per produrre pezzi consistenti e di alta qualità in grandi quantità.

Comprendere i compromessi

I vantaggi di uno stampo a tre piastre non sono privi di costi. L'obiettività richiede di riconoscerne gli svantaggi.

Aumento dei costi e della complessità degli utensili

L'aggiunta di una terza piastra e i meccanismi più complessi richiesti per l'apertura a due stadi rendono lo stampo significativamente più costoso da progettare e produrre. L'investimento iniziale può essere una barriera per progetti a basso volume.

Tempi di ciclo potenzialmente più lunghi

Il movimento aggiuntivo di apertura e chiusura di due linee di giunzione separate può aggiungere alcuni secondi al tempo di ciclo complessivo. Sebbene la degating automatica faccia risparmiare tempo nella fase finale, il tempo nello stampo può essere leggermente più lungo rispetto a un utensile a due piastre molto semplice.

Maggiore spreco di materiale

La materozza in uno stampo a tre piastre è spesso più grande e più complessa rispetto a un design a due piastre. Ciò si traduce in più materiale plastico di scarto per ciclo, il che può essere un fattore di costo significativo, specialmente con resine tecniche costose.

Scegliere lo stampo giusto per il tuo progetto

La tua decisione dovrebbe essere strategica e basata sui requisiti specifici del tuo pezzo e del piano di produzione.

- Se il tuo obiettivo principale è ridurre al minimo i costi iniziali degli utensili: Uno stampo a due piastre è la scelta chiara per pezzi semplici, prototipi o piccole produzioni in cui la degating manuale è accettabile.

- Se il tuo obiettivo principale è l'estetica del pezzo e la libertà di progettazione: Uno stampo a tre piastre è superiore, poiché il suo gating a punta di spillo consente di nascondere i difetti e ottimizzare il flusso della resina per una migliore integrità del pezzo.

- Se il tuo obiettivo principale è l'automazione ad alto volume e la riduzione della manodopera: La degating automatica di uno stampo a tre piastre offre un potente vantaggio di costo a lungo termine eliminando una fase di post-elaborazione manuale.

In definitiva, la selezione del tipo di stampo corretto è una decisione ingegneristica critica che bilancia l'investimento iniziale con l'efficienza di produzione a lungo termine e la qualità finale del pezzo.

Tabella riassuntiva:

| Caratteristica | Stampo a due piastre | Stampo a tre piastre |

|---|---|---|

| Gating | Solo punti di iniezione laterali | Punti di iniezione a punta di spillo (posizionamento flessibile) |

| Degating | Manuale (post-processo) | Automatica (durante l'espulsione) |

| Qualità del pezzo | Potenziali difetti estetici | Estetica superiore, stress ridotto |

| Automazione | Inferiore (necessario lavoro manuale) | Elevata (ideale per alto volume) |

| Costo | Costo iniziale inferiore | Costo iniziale superiore, costo del lavoro a lungo termine inferiore |

| Spreco di materiale | Meno spreco di materozza | Più spreco di materozza |

Ottimizza il tuo processo di stampaggio a iniezione con la giusta esperienza negli utensili.

Presso KINTEK, siamo specializzati nella fornitura di attrezzature e materiali di consumo da laboratorio, comprese soluzioni per R&S e prototipazione nella scienza dei materiali. Che tu stia sviluppando nuove parti in plastica o ottimizzando la produzione, comprendere il giusto design dello stampo è cruciale per l'efficienza e la qualità.

Lascia che i nostri esperti ti aiutino a valutare le esigenze del tuo progetto e a selezionare l'approccio migliore per risultati superiori. Contattaci oggi per discutere come possiamo supportare i tuoi obiettivi di laboratorio e produzione!

Guida Visiva

Prodotti correlati

- Pressa per stampi poligonali per laboratorio

- Presse a Forma Speciale per Laboratorio

- Anello per stampo per comprimitrice rotativa multi-punzone per stampi ovali e quadrati rotanti

- Pressa Cilindrica con Scala per Laboratorio

- Pressa termica speciale per uso di laboratorio

Domande frequenti

- Quanto costa produrre uno stampo? Controlla il tuo budget per gli stampi a iniezione di plastica

- Qual è l'applicazione dello stampo a tre piastre? Ottenere un flusso bilanciato per parti complesse

- Cos'è lo stampaggio positivo? Padroneggia il processo per superfici interne precise

- Quali sono le funzioni primarie degli stampi in grafite ad alta purezza? Migliora la precisione della sinterizzazione dei tuoi utensili diamantati

- Quali sono le funzioni degli stampi in grafite ad alta purezza in SPS? Ruoli essenziali nella sinterizzazione al plasma a scintilla

- Quali sono i vantaggi degli stampi in lega TZM per le batterie a stato solido? Raggiungono un'alta densità e prevengono la perdita di litio.

- Quali ruoli svolgono gli stampi in grafite ad alta resistenza durante la pressatura a caldo sottovuoto di Fe-ZTA? Migliorare la densificazione del materiale

- Quale ruolo svolge uno stampo in grafite ad alta resistenza nella pressatura a caldo sottovuoto di ZnS? Ottenere precisione ottica