Nella sua essenza, lo sputtering è un processo di deposizione fisica da vapore (PVD) utilizzato per creare film eccezionalmente sottili e ad alte prestazioni. Funziona bombardando un materiale sorgente, noto come target, con ioni energizzati in un vuoto. Questo impatto sbatte fisicamente gli atomi dal target, che poi viaggiano e si depositano su un substrato, come un wafer di silicio o una lente ottica, per formare il rivestimento desiderato.

Lo sputtering è meglio compreso non come un singolo metodo, ma come una famiglia di tecniche altamente controllabili. Il suo vantaggio principale risiede nella capacità di depositare film densi e fortemente aderenti da una varietà ineguagliabile di materiali, comprese leghe complesse e isolanti che sono difficili o impossibili da depositare con altri metodi.

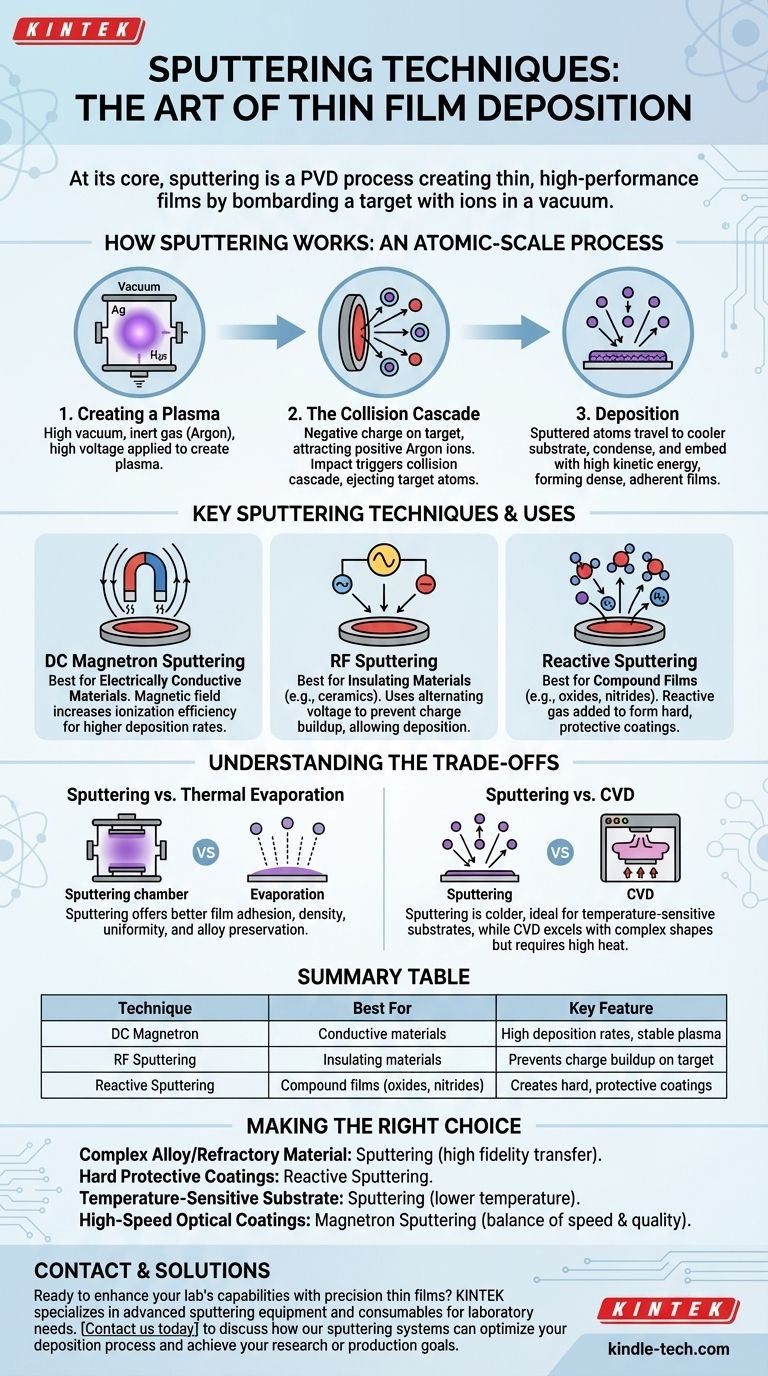

Come Funziona lo Sputtering: Un Processo su Scala Atomica

Lo sputtering è un processo meccanico a linea di vista che funziona a livello atomico. Il meccanismo può essere suddiviso in tre fasi chiave.

Il Meccanismo Centrale: Creazione di un Plasma

L'intero processo avviene all'interno di una camera ad alto vuoto. Innanzitutto, la camera viene evacuata e quindi viene introdotta una piccola quantità di un gas inerte, tipicamente Argon.

Viene applicata un'alta tensione, che ionizza il gas Argon e crea un plasma incandescente, uno stato di materia surriscaldato contenente ioni positivi ed elettroni liberi.

La Cascata di Collisione: Espulsione degli Atomi del Target

Il materiale target (la sorgente del rivestimento) viene caricato elettricamente in modo negativo. Questo attrae gli ioni Argon positivi dal plasma, facendoli accelerare e colpire la superficie del target con immensa energia.

Questo bombardamento innesca una cascata di collisioni, simile a una palla battente che rompe un gruppo di palle da biliardo. Lo slancio dell'impatto viene trasferito attraverso gli atomi del target, provocando infine l'espulsione, o "sputtering", degli atomi superficiali dal target.

Deposizione: Costruzione del Film Sottile

Gli atomi sparati viaggiano attraverso la camera a vuoto e si condensano sulla superficie più fredda del substrato, che è posizionato strategicamente per intercettarli.

Poiché questi atomi sparati hanno un'alta energia cinetica, si incorporano saldamente nella superficie del substrato. Ciò si traduce in film che sono tipicamente molto più densi e hanno un'adesione superiore rispetto ai film creati con altri metodi come l'evaporazione termica.

Tecniche di Sputtering Chiave e i Loro Usi

Il principio generale dello sputtering può essere adattato per diversi materiali e risultati, portando a diverse tecniche distinte.

Sputtering Magnetron DC

Questa è una delle forme più comuni di sputtering, utilizzata per depositare materiali elettricamente conduttivi. Un campo magnetico viene applicato dietro il target per intrappolare gli elettroni vicino alla sua superficie, aumentando drasticamente l'efficienza di ionizzazione del gas Argon. Ciò si traduce in un plasma più stabile e tassi di deposizione significativamente più elevati.

Sputtering RF

Quando il materiale target è un isolante elettrico (come una ceramica), una tensione a corrente continua (DC) provoca l'accumulo di carica positiva sulla sua superficie, interrompendo infine il processo. Lo sputtering RF (Radio Frequenza) risolve questo problema utilizzando una tensione CA alternata, che pulisce alternativamente l'accumulo di carica e consente al processo di continuare, consentendo la deposizione di film isolanti.

Sputtering Reattivo

In questa tecnica, un gas reattivo come ossigeno o azoto viene aggiunto intenzionalmente alla camera a vuoto insieme all'Argon inerte. Gli atomi metallici sparati reagiscono con questo gas sia durante il transito che sulla superficie del substrato. Ciò consente la creazione di film composti come ossidi e nitruri, che sono spesso utilizzati per rivestimenti duri e protettivi su utensili meccanici.

Comprendere i Compromessi

Nessuna singola tecnica di deposizione è perfetta per ogni lavoro. Comprendere i vantaggi e i limiti dello sputtering è fondamentale per prendere una decisione informata.

Sputtering rispetto all'Evaporazione Termica

L'evaporazione termica è un'altra tecnica PVD in cui un materiale viene riscaldato fino a quando non vaporizza e si condensa su un substrato. Sebbene spesso più veloce e più semplice per i metalli puri, lo sputtering fornisce una migliore adesione, densità e uniformità del film. Lo sputtering è anche molto superiore per la deposizione di leghe, poiché preserva in gran parte la composizione del materiale target nel film finale.

Sputtering rispetto alla Deposizione Chimica da Vapore (CVD)

La CVD utilizza reazioni chimiche su un substrato riscaldato per formare un film. La CVD può produrre film altamente puri e conformi che rivestono molto bene forme complesse. Tuttavia, richiede temperature molto elevate, che possono danneggiare substrati sensibili come plastica o alcuni componenti elettronici.

Lo sputtering è un processo fisico "più freddo", che lo rende ideale per substrati sensibili alla temperatura.

Limitazioni Comuni dello Sputtering

I tassi di deposizione dello sputtering possono essere inferiori rispetto ad alcuni processi termici. L'attrezzatura è complessa e rappresenta un investimento di capitale significativo. Inoltre, poiché è un processo a linea di vista, ottenere un rivestimento uniforme su oggetti tridimensionali complessi può essere difficile senza una sofisticata manipolazione del substrato.

Fare la Scelta Giusta per la Tua Applicazione

La selezione del metodo di deposizione corretto dipende interamente dalle proprietà del materiale, dal substrato e dal risultato desiderato del tuo progetto.

- Se la tua attenzione principale è la deposizione di una lega complessa o di un materiale refrattario: Lo sputtering è la scelta superiore perché trasferisce la composizione del target al film con elevata fedeltà.

- Se la tua attenzione principale è la creazione di rivestimenti duri e protettivi per utensili: Lo sputtering reattivo è ideale per formare strati durevoli di nitruro, carburo o ossido.

- Se la tua attenzione principale è il rivestimento di un substrato sensibile alla temperatura: La temperatura di processo più bassa dello sputtering offre un vantaggio netto rispetto ai metodi CVD ad alta temperatura.

- Se la tua attenzione principale è la deposizione ad alta velocità di metalli semplici per rivestimenti ottici: Lo sputtering magnetron offre un eccellente equilibrio tra velocità, controllo e qualità del film.

In definitiva, lo sputtering offre un livello ineguagliabile di controllo e versatilità dei materiali per la creazione di film sottili ad alte prestazioni.

Tabella Riassuntiva:

| Tecnica | Ideale Per | Caratteristica Chiave |

|---|---|---|

| Sputtering Magnetron DC | Materiali conduttivi | Alti tassi di deposizione, plasma stabile |

| Sputtering RF | Materiali isolanti | Previene l'accumulo di carica sul target |

| Sputtering Reattivo | Film composti (ossidi, nitruri) | Crea rivestimenti duri e protettivi |

Pronto a migliorare le capacità del tuo laboratorio con film sottili di precisione? KINTEK è specializzata in apparecchiature di sputtering avanzate e materiali di consumo per le esigenze di laboratorio. Sia che tu stia lavorando con substrati sensibili, leghe complesse o che tu abbia bisogno di rivestimenti protettivi duri, le nostre soluzioni offrono adesione, densità e versatilità dei materiali superiori. Contattaci oggi per discutere come i nostri sistemi di sputtering possono ottimizzare il tuo processo di deposizione e raggiungere i tuoi obiettivi di ricerca o produzione.

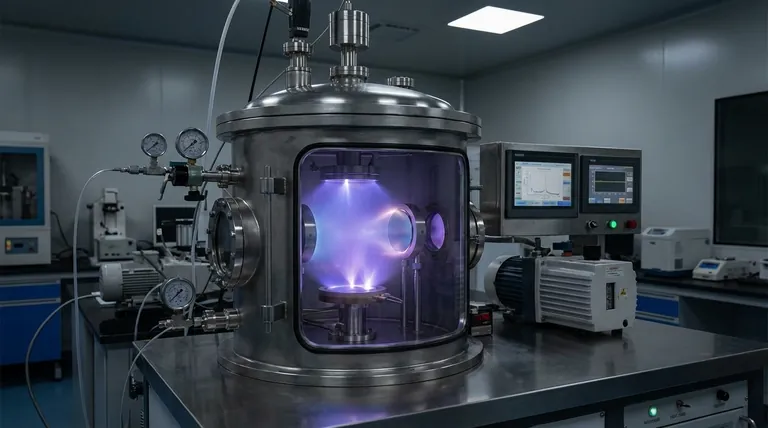

Guida Visiva

Prodotti correlati

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Autoclave da Laboratorio Sterilizzatore Verticale a Vapore Sotto Pressione per Display a Cristalli Liquidi Tipo Automatico

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

Domande frequenti

- Cos'è la CVD al plasma a microonde? Una guida alla sintesi di diamanti e materiali ad alta purezza

- Cos'è la deposizione chimica da fase vapore a filamento caldo di diamante? Una guida ai rivestimenti di diamante sintetico

- Come viene rivestito qualcosa di diamantato? Una guida alla crescita CVD vs. Metodi di placcatura

- Cos'è la sputtering a magnetron a corrente continua (DC)? Una guida alla deposizione di film sottili di alta qualità

- Come si calcola la copertura di una verniciatura? Una guida pratica per una stima accurata dei materiali