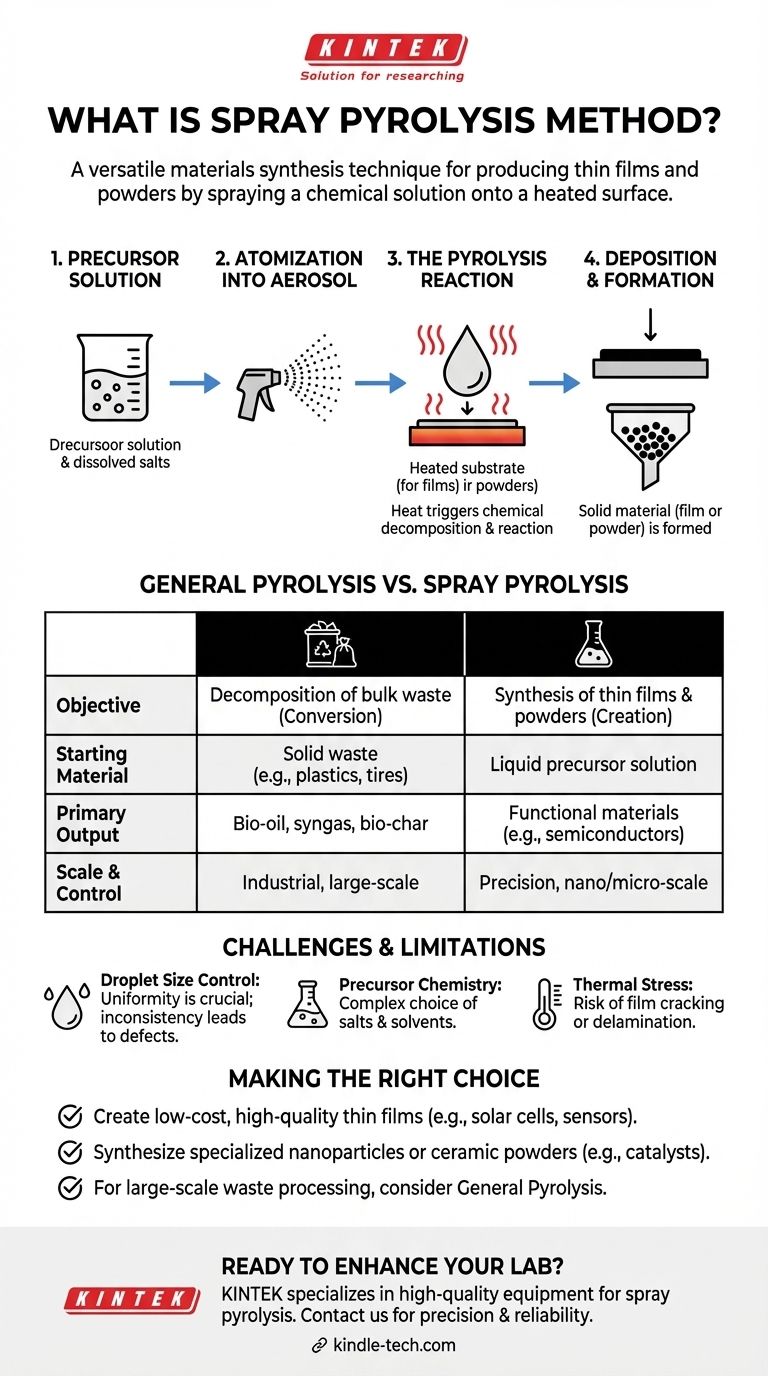

Nella sua essenza, la pirolisi a spruzzo è una tecnica versatile di sintesi dei materiali utilizzata per produrre film sottili e polveri. A differenza della pirolisi generale che scompone i rifiuti solidi, questo metodo prevede lo spruzzo di una soluzione chimica (un precursore) su una superficie riscaldata o in una zona riscaldata, dove le goccioline subiscono una decomposizione termica e una reazione per formare un materiale solido.

La pirolisi a spruzzo non riguarda lo smaltimento dei rifiuti; è un processo di produzione di precisione. La sua funzione principale è trasformare una soluzione chimica liquida in un film sottile o in una polvere solida utilizzando il calore per innescare una reazione chimica all'interno delle goccioline atomizzate.

Come funziona la pirolisi a spruzzo: una ripartizione passo passo

L'eleganza della pirolisi a spruzzo risiede nel suo processo semplice e multistadio che offre un controllo significativo sulle proprietà del materiale finale.

Passaggio 1: la soluzione precursore

Il processo inizia con una soluzione precursore. Si tratta di un liquido, tipicamente un solvente come acqua o alcol, in cui sono disciolti i composti chimici desiderati (spesso sali metallici). La composizione di questa soluzione determina direttamente la chimica del materiale solido finale.

Passaggio 2: atomizzazione in un aerosol

Questa soluzione viene quindi atomizzata, forzata attraverso un ugello per creare una nebbia fine o un aerosol di minuscole goccioline. Questa fase è fondamentale, poiché la dimensione e la distribuzione di queste goccioline influenzano l'uniformità e la qualità del prodotto finale. Gli atomizzatori comuni utilizzano gas pressurizzato o vibrazioni ultrasoniche.

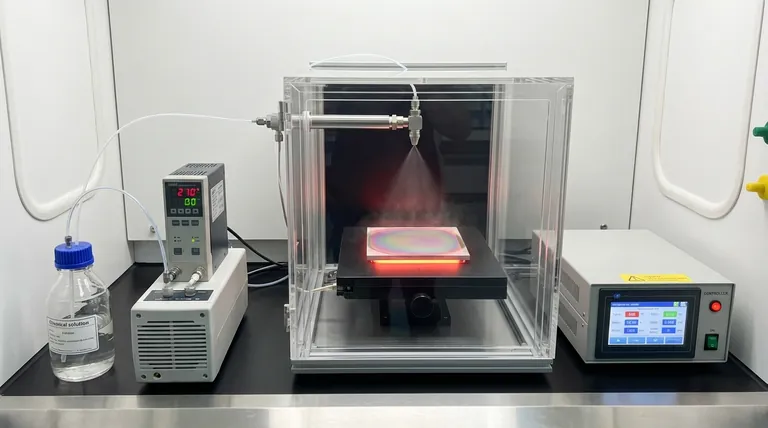

Passaggio 3: la reazione di pirolisi

L'aerosol viene diretto verso un substrato riscaldato (per i film sottili) o in una camera di reazione riscaldata (per le polveri). Quando una gocciolina si avvicina o atterra sulla superficie calda, il solvente evapora istantaneamente. Il calore intenso fa quindi sì che i precursori chimici si pirolizzino, ovvero si decompongano termicamente e reagiscano, formando un nuovo composto solido stabile.

Passaggio 4: deposizione e formazione

Per la deposizione di film sottili, le particelle decomposte formano uno strato solido che aderisce al substrato. Controllando la durata dello spruzzo e la concentrazione della soluzione, è possibile gestire con precisione lo spessore e la morfologia del film.

Per la sintesi di polveri, le particelle solide formate nella camera riscaldata vengono trasportate da un flusso di gas e raccolte in un filtro o in un separatore ciclonico.

Pirolisi generale rispetto a pirolisi a spruzzo: una distinzione critica

I riferimenti forniti descrivono la pirolisi generale di massa, che è fondamentalmente diversa dalla pirolisi a spruzzo nel suo obiettivo e meccanismo. Comprendere questa differenza è fondamentale.

Il materiale di partenza

I processi di pirolisi generale trattano materiali solidi di massa come rifiuti plastici, pneumatici o biomassa. La pirolisi a spruzzo utilizza esclusivamente una soluzione precursore liquida.

L'obiettivo principale

L'obiettivo principale della pirolisi generale è spesso la decomposizione e la conversione, scomponendo i rifiuti organici complessi in prodotti di valore come bio-olio, syngas e bio-char.

Al contrario, l'obiettivo della pirolisi a spruzzo è la sintesi e la creazione. È una tecnica di produzione dal basso verso l'alto utilizzata per costruire materiali altamente specifici come film semiconduttori o nanoparticelle ceramiche.

La scala e il controllo

La pirolisi generale opera su una scala industriale ampia, focalizzata sulla produttività. La pirolisi a spruzzo è una tecnica di precisione che offre un controllo preciso sulle proprietà del materiale come la struttura cristallina, lo spessore e la stechiometria su scala nano o micro.

Comprendere i compromessi e i limiti

Sebbene potente, la pirolisi a spruzzo non è priva di sfide. Il successo dipende dalla gestione attenta di diverse variabili chiave.

Controllo della dimensione delle goccioline

Ottenere un film sottile uniforme e privo di difetti richiede un aerosol costante di goccioline fini. Goccioline incoerenti o grandi possono portare a superfici ruvide, porosità o una morfologia a "fango screpolato", compromettendo le prestazioni del materiale.

Complessità della chimica dei precursori

La scelta dei sali precursori e dei solventi non è banale. Le sostanze chimiche devono essere solubili, decomporsi in modo pulito alla temperatura desiderata e non produrre sottoprodotti indesiderati. Ciò può richiedere una significativa ricerca e sviluppo.

Stress termico

Quando si deposita un film su un substrato, la grande differenza di temperatura tra le goccioline fredde e la superficie calda può indurre stress termico. Ciò può causare la fessurazione o la delaminazione del film, specialmente per gli strati più spessi.

Fare la scelta giusta per il tuo obiettivo

La selezione della tecnica giusta dipende interamente dal tuo obiettivo finale.

- Se il tuo obiettivo principale è la lavorazione dei rifiuti su larga scala per il carburante: Dovresti indagare sui sistemi di pirolisi generale come quelli descritti nei riferimenti, poiché la pirolisi a spruzzo non è progettata per questa applicazione.

- Se il tuo obiettivo principale è creare film sottili di alta qualità a basso costo: La pirolisi a spruzzo è un'ottima scelta per applicazioni come celle solari, ossidi conduttivi trasparenti (per touchscreen) o sensori di gas.

- Se il tuo obiettivo principale è la sintesi di nanoparticelle o polveri ceramiche specializzate: Questo metodo offre un eccellente controllo sulla composizione e sulla morfologia delle particelle per l'uso in catalizzatori, pigmenti o materiali avanzati.

In definitiva, la pirolisi a spruzzo è una potente tecnica di sintesi che trasforma la chimica liquida in materiali allo stato solido con precisione e controllo.

Tabella riassuntiva:

| Aspetto | Pirolisi a spruzzo | Pirolisi generale |

|---|---|---|

| Obiettivo | Sintesi di film sottili e polveri | Decomposizione di rifiuti solidi |

| Materiale di partenza | Soluzione precursore liquida | Rifiuti solidi (plastica, biomassa, pneumatici) |

| Prodotto principale | Materiali funzionali (es. semiconduttori) | Bio-olio, syngas, bio-char |

| Scala e controllo | Precisione, scala nano/micro | Industriale, larga scala |

Pronto a migliorare le capacità di sintesi dei materiali del tuo laboratorio? KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo da laboratorio di alta qualità, su misura per tecniche avanzate come la pirolisi a spruzzo. Sia che tu stia sviluppando film sottili per celle solari o sintetizzando nanoparticelle specializzate, le nostre soluzioni garantiscono precisione, affidabilità ed efficienza. Contattaci oggi stesso per scoprire come possiamo supportare i tuoi obiettivi di ricerca e produzione!

Guida Visiva

Prodotti correlati

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Autoclave da Laboratorio Sterilizzatore Verticale a Vapore Sotto Pressione per Display a Cristalli Liquidi Tipo Automatico

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

- Vagli da Laboratorio e Setacciatrici

Domande frequenti

- Come migliorano le apparecchiature PACVD i rivestimenti DLC? Sblocca bassa frizione e alta resistenza al calore

- Quale macchina viene utilizzata per creare diamanti coltivati in laboratorio? Scopri le tecnologie HPHT e CVD

- Come viene rivestito qualcosa di diamantato? Una guida alla crescita CVD vs. Metodi di placcatura

- Come vengono introdotti i reagenti nella camera di reazione durante un processo CVD? Padroneggiare i sistemi di erogazione dei precursori

- Qual è il ruolo del sistema HF-CVD nella preparazione degli elettrodi BDD? Soluzioni scalabili per la produzione di diamanti drogati con boro