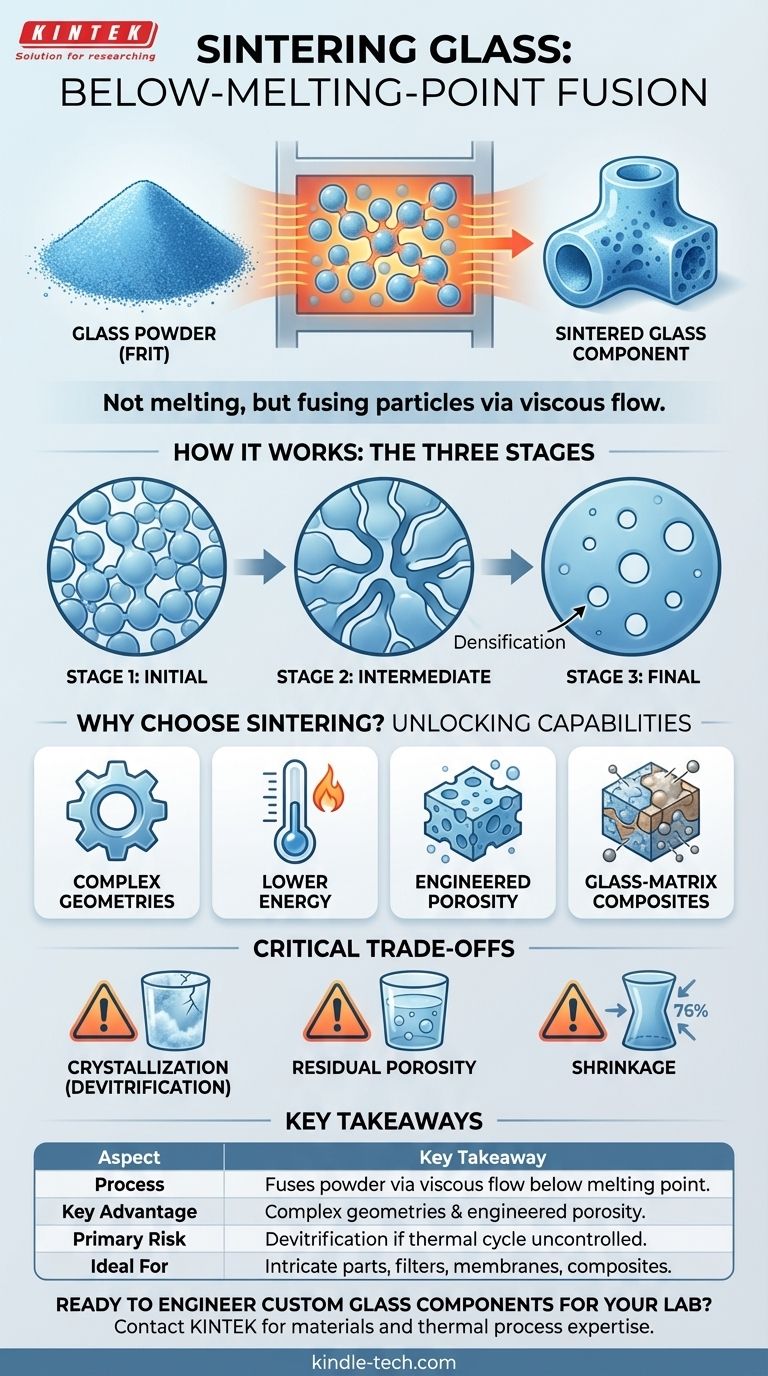

In sostanza, la sinterizzazione del vetro è un processo termico utilizzato per consolidare la polvere di vetro (nota come "fritta") in una massa solida a una temperatura inferiore al suo punto di fusione. Invece di fondere completamente il materiale in un liquido, la sinterizzazione fa sì che le singole particelle di vetro si fondano tra loro nei loro punti di contatto, riducendo gradualmente lo spazio poroso tra di esse e creando un oggetto denso e solido.

Il concetto fondamentale da cogliere è che la sinterizzazione non è fusione. È un metodo per formare componenti in vetro rendendo il materiale sufficientemente morbido da aderire, consentendo la creazione di forme complesse e materiali ingegnerizzati che sono impossibili da ottenere con le tecniche tradizionali di fusione del vetro.

Come funziona effettivamente la sinterizzazione del vetro?

Il processo è guidato dalla fisica fondamentale e controllato da una precisa gestione termica. Trasforma una polvere sciolta in un solido coerente.

Il punto di partenza: polvere di vetro (fritta)

Il processo inizia con vetro che è stato frantumato e macinato in una polvere fine, spesso chiamata fritta di vetro. La dimensione e la distribuzione della forma di queste particelle di polvere sono parametri critici che influenzano le proprietà finali della parte sinterizzata.

La forza motrice: riduzione dell'energia superficiale

Un grande volume di polvere fine ha un'enorme quantità di superficie, che corrisponde a un'elevata energia superficiale. La natura cerca intrinsecamente lo stato di energia più basso. Legandosi insieme e riducendo lo spazio tra le particelle, il sistema riduce drasticamente la sua superficie totale, abbassando così la sua energia complessiva.

Il meccanismo chiave: flusso viscoso

Quando la polvere di vetro viene riscaldata, non si liquefa. Invece, la sua viscosità (resistenza al flusso) diminuisce significativamente. Il vetro diventa morbido e deformabile, permettendogli di fluire lentamente e formare "colli" o ponti tra le particelle adiacenti.

Pensatelo meno come lo scioglimento di un cubetto di ghiaccio in acqua e più come gocce di miele appiccicose che si fondono lentamente in una singola massa più grande. Questo flusso viscoso è il meccanismo che chiude i pori e densifica il materiale.

Le fasi di densificazione

Il processo si verifica generalmente in tre fasi sovrapposte:

- Fase iniziale: Si formano e crescono colli tra le particelle, ma i pori sono ancora in gran parte interconnessi.

- Fase intermedia: La struttura si densifica rapidamente. Il restringimento è significativo poiché i pori formano una rete continua, a forma di canale.

- Fase finale: I pori diventano isolati e sferici. Le ultime tracce di porosità vengono lentamente eliminate per raggiungere la piena densità, che è spesso la fase più impegnativa.

Perché scegliere la sinterizzazione rispetto alla fusione tradizionale?

La sinterizzazione sblocca capacità che sono semplicemente non fattibili con la lavorazione a fusione convenzionale, dove il vetro viene fuso in un liquido e poi colato, soffiato o modellato.

Creazione di geometrie complesse

La sinterizzazione è eccellente per produrre parti quasi finite con disegni intricati. La polvere di vetro può essere modellata o pressata in una forma complessa (un "corpo verde") e poi riscaldata, un processo molto più versatile che cercare di modellare il vetro fuso. Questo è il principio fondamentale alla base della stampa 3D del vetro.

Lavorazione a temperature più basse

Poiché la sinterizzazione avviene al di sotto del punto di fusione, richiede meno energia e condizioni del forno meno estreme rispetto alla fusione completa. Questo può anche essere cruciale quando si lavora con vetri che tendono a degradarsi o reagire a temperature più elevate.

Ingegneria della porosità

Controllando attentamente il tempo e la temperatura di sinterizzazione, il processo può essere interrotto prima della completa densificazione. Ciò consente la creazione di strutture di vetro porose con una dimensione dei pori definita, che sono inestimabili per applicazioni come filtri scientifici, membrane e scaffold biomedici.

Realizzazione di compositi a matrice vetrosa

La sinterizzazione consente la miscelazione di polvere di vetro con altri materiali, come ceramiche o metalli. Ciò rende possibile creare materiali compositi che combinano le proprietà di entrambi, cosa che sarebbe impossibile se il vetro dovesse essere completamente fuso.

Comprendere i compromessi critici

Sebbene potente, la sinterizzazione è un processo complesso con sfide significative che devono essere gestite per ottenere un risultato positivo.

La sfida della cristallizzazione (devitrificazione)

Questo è il rischio principale. Il vetro è un materiale amorfo (non cristallino). Se mantenuto troppo a lungo nell'intervallo di temperatura di sinterizzazione, può iniziare a cristallizzare, un processo noto come devitrificazione. Questa cristallizzazione indesiderata rende il vetro opaco e fragile, distruggendo le sue proprietà desiderate. Il successo dipende dal lavorare all'interno di una precisa finestra termica.

Il problema della porosità residua

Raggiungere il 100% di densità ed eliminare ogni singolo poro è estremamente difficile. La porosità residua può influire negativamente sulla resistenza meccanica e, soprattutto, sulla chiarezza ottica del vetro. Il gas intrappolato all'interno dei pori è un colpevole comune.

Gestione del restringimento

Quando i pori vengono eliminati, l'intero componente si restringe. Questo restringimento può essere sostanziale (spesso 15-20% in volume) e deve essere accuratamente previsto e considerato nella progettazione iniziale dello stampo o del corpo verde.

Come applicare questo al tuo progetto

La scelta della giusta tecnica di formatura del vetro dipende interamente dai requisiti del tuo prodotto finale.

- Se il tuo obiettivo principale è la geometria intricata o la porosità ingegnerizzata: La sinterizzazione è il metodo di produzione superiore, e spesso l'unico, praticabile.

- Se il tuo obiettivo principale è la massima chiarezza ottica e resistenza meccanica: La lavorazione a fusione tradizionale è generalmente il percorso più affidabile e diretto.

- Se il tuo obiettivo principale è la creazione di materiali compositi con una matrice vetrosa: La sinterizzazione fornisce un percorso a bassa temperatura per combinare materiali che non potrebbero sopravvivere a una fusione completa.

Comprendere i principi della sinterizzazione ti consente di andare oltre i limiti della lavorazione del vetro convenzionale e di ingegnerizzare materiali con forme e funzioni veramente nuove.

Tabella riassuntiva:

| Aspetto | Punto chiave |

|---|---|

| Processo | Fonde la polvere di vetro (fritta) al di sotto del suo punto di fusione tramite flusso viscoso. |

| Vantaggio chiave | Consente la creazione di geometrie complesse e strutture porose ingegnerizzate. |

| Rischio principale | Devitrificazione (cristallizzazione indesiderata) se temperatura/tempo non controllati. |

| Ideale per | Parti intricate, filtri, membrane, compositi e produzione quasi a forma finita. |

Pronto a progettare componenti in vetro personalizzati per il tuo laboratorio?

La sinterizzazione del vetro sblocca possibilità per attrezzature di laboratorio specializzate, da intricate parti di reattori a filtri porosi e materiali compositi unici. In KINTEK, siamo specializzati nella fornitura di attrezzature e materiali di consumo da laboratorio di alta qualità di cui hai bisogno per avere successo.

I nostri esperti possono aiutarti a selezionare i materiali giusti e a comprendere i processi termici per la tua specifica applicazione. Discutiamo come possiamo supportare i tuoi obiettivi di ricerca e sviluppo o di produzione.

Contatta il nostro team oggi per esplorare il potenziale del vetro sinterizzato nel tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- Quale ruolo svolge un omogeneizzatore a ultrasuoni nella preparazione di colloidi di nanoparticelle di nichel? Migliora la dispersione

- Qual è la temperatura massima per la brasatura? La verità sulle temperature ottimali di brasatura

- Perché è necessario uno stirrer a temperatura costante durante la miscelazione di cellulosa e FeCl3? Omogeneità del materiale master

- Quali sono i metodi utilizzati per preparare film sottili? Una guida a PVD, CVD e ALD

- Perché il gas argon viene utilizzato nella deposizione sputtering? Per una deposizione di film sottili ad alta purezza ed efficienza

- Qual è la densità della grafite isostatica? Sblocca prestazioni superiori per applicazioni esigenti

- Qual è la temperatura del trattamento termico dell'alluminio? Ottieni proprietà dei materiali precise per la tua lega

- In quali tre modi possiamo usare la biomassa come fonte di energia? Sfruttare la materia organica per produrre energia