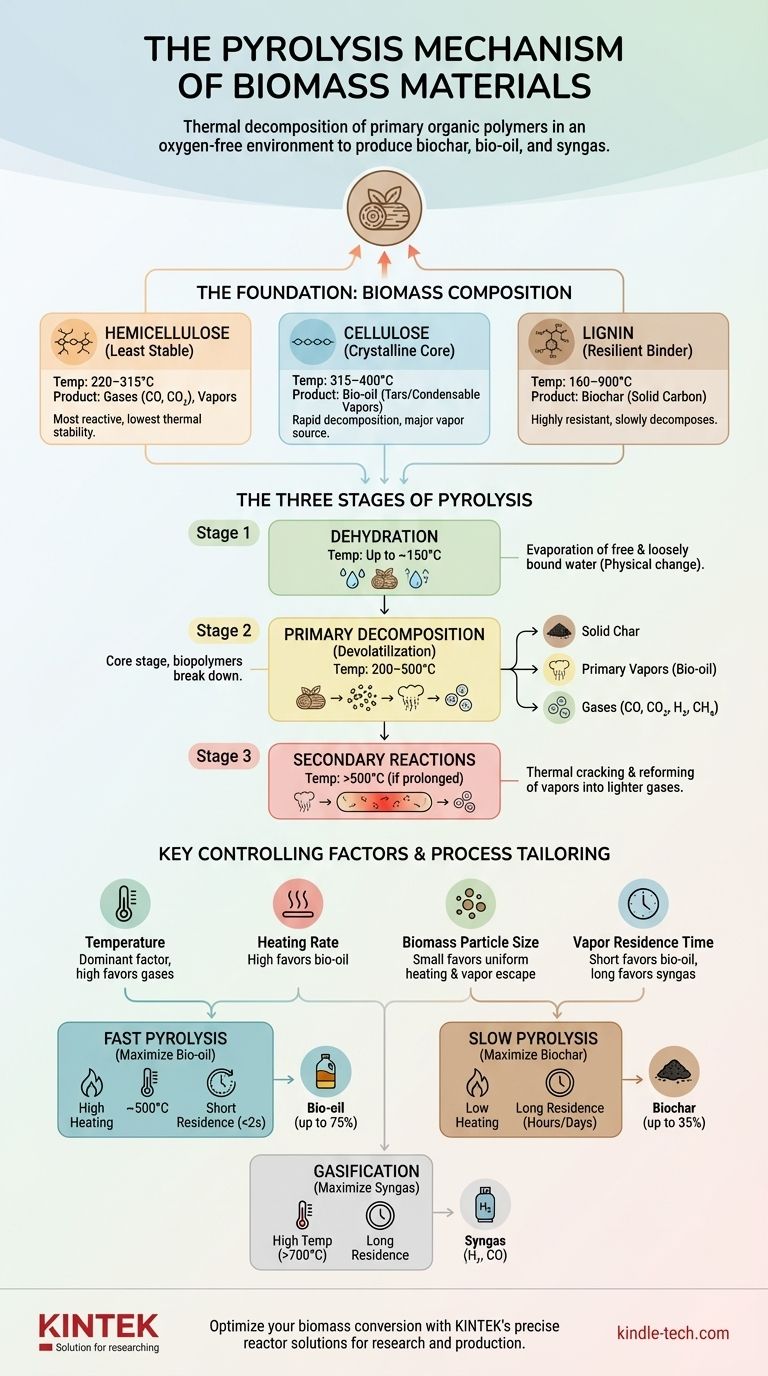

In sintesi, il meccanismo di pirolisi della biomassa è la decomposizione termica dei suoi principali polimeri organici in un ambiente privo di ossigeno. Non è una singola reazione chimica, ma un processo complesso e multistadio in cui cellulosa, emicellulosa e lignina si scompongono a diverse temperature per produrre una miscela di prodotti solidi (biochar), liquidi (bio-olio) e gassosi (syngas).

La chiave per comprendere la pirolisi della biomassa è vederla come un processo di disassemblaggio controllato. Il risultato finale non è accidentale; è una diretta conseguenza di quali componenti della biomassa si scompongono, quando si scompongono e cosa succede ai vapori risultanti prima che escano dal reattore.

Le Fondamenta: Composizione della Biomassa

Per comprendere il meccanismo, è necessario prima capire i tre principali elementi costitutivi della biomassa. Ogni componente si decompone in modo diverso, agendo come un input distinto per il processo complessivo.

Emicellulosa: Il Componente Meno Stabile

L'emicellulosa è un polimero ramificato che è il più reattivo e il meno stabile termicamente dei tre. Inizia a decomporsi nel più basso intervallo di temperatura, tipicamente 220–315°C. La sua decomposizione produce una miscela di gas volatili (CO, CO2) e vapori organici condensabili, ma contribuisce meno alla formazione di biochar.

Cellulosa: Il Nucleo Cristallino

La cellulosa è un polimero lungo, lineare e cristallino, più stabile dell'emicellulosa. Si decompone rapidamente in un intervallo di temperatura più ristretto e più elevato, generalmente 315–400°C. Questa rapida scomposizione è responsabile della produzione della maggior parte dei vapori condensabili (catrami) che formano il bio-olio una volta raffreddati.

Lignina: Il Legante Resistente

La lignina è un polimero complesso e aromatico che agisce come la "colla" strutturale nella biomassa. È altamente resistente alla degradazione termica, decomponendosi molto lentamente in un ampio intervallo di temperatura (160–900°C). La lignina è la fonte primaria di biochar, poiché i suoi anelli aromatici stabili tendono a riorganizzarsi e condensarsi in una struttura di carbonio solida piuttosto che scomporsi in frammenti volatili.

I Tre Stadi della Reazione di Pirolisi

Il meccanismo complessivo si svolge in una sequenza di stadi fisici e chimici sovrapposti man mano che la temperatura della particella di biomassa aumenta.

Stadio 1: Disidratazione

A temperature fino a circa 150°C, il processo primario è l'evaporazione dell'acqua libera e debolmente legata dalla biomassa. Questo è un cambiamento fisico, non una decomposizione chimica, ma è un passaggio critico che consuma energia e che deve avvenire prima che la pirolisi possa iniziare.

Stadio 2: Decomposizione Primaria (Devolatilizzazione)

Questo è il cuore del processo di pirolisi, che avviene tra circa 200°C e 500°C. Durante questo stadio, i tre biopolimeri si scompongono in una miscela di prodotti primari:

- Char Solido: Un residuo ricco di carbonio formato dalla condensazione della lignina e di altri componenti non volatili.

- Vapori Primari: Un aerosol complesso di molecole organiche condensabili (che formano il bio-olio).

- Gas: Gas non condensabili "permanenti" come CO, CO₂, H₂ e CH₄.

La proporzione relativa di questi prodotti è determinata dalla composizione della biomassa e dalle condizioni di riscaldamento.

Stadio 3: Reazioni Secondarie

Man mano che i vapori e i gas primari vengono rilasciati, viaggiano attraverso il reattore caldo. Se la temperatura è sufficientemente alta (tipicamente >500°C) e rimangono nella zona calda abbastanza a lungo, subiscono reazioni secondarie. Queste includono cracking termico, ripolimerizzazione e reforming, che scompongono molecole di vapore più grandi in gas più piccoli e leggeri e possono anche formare char secondario sulle superfici.

Fattori Chiave Che Controllano il Meccanismo

Le rese finali dei prodotti non sono fisse. Sono direttamente controllate dalle condizioni di processo, che influenzano quali percorsi di reazione sono favoriti.

Temperatura e Velocità di Riscaldamento

La temperatura è il fattore più dominante. Temperature più elevate favoriscono il cracking dei vapori in gas permanenti. La velocità di riscaldamento determina la rapidità con cui la particella di biomassa raggiunge la temperatura target. Un'elevata velocità di riscaldamento provoca una rapida decomposizione che favorisce la formazione e la fuga dei vapori, massimizzando la resa liquida.

Composizione della Biomassa e Dimensione delle Particelle

Il rapporto intrinseco di cellulosa, emicellulosa e lignina predetermina le rese potenziali. La dimensione delle particelle è critica perché le particelle più piccole si riscaldano più rapidamente e uniformemente, e i prodotti volatili hanno una distanza più breve da percorrere per sfuggire, minimizzando la possibilità di reazioni secondarie.

Tempo di Residenza del Vapore

Questa è la quantità di tempo che i vapori e i gas caldi trascorrono all'interno del reattore. Un tempo di residenza breve è essenziale per preservare i vapori primari e massimizzare la resa di bio-olio. Un tempo di residenza lungo consente un cracking secondario esteso, che massimizza la produzione di syngas a scapito dell'olio.

Comprendere i Compromessi: Pirolisi Veloce vs. Lenta

L'interazione di questi fattori porta a due modalità operative principali, ciascuna progettata per massimizzare un prodotto diverso.

Pirolisi Veloce: Massimizzare il Bio-olio

Questo processo utilizza velocità di riscaldamento molto elevate, temperature moderate (~500°C) e un breve tempo di residenza del vapore (<2 secondi). L'obiettivo è scomporre rapidamente la cellulosa e l'emicellulosa e rimuovere immediatamente i vapori prima che possano subire reazioni secondarie, massimizzando così la resa di bio-olio liquido (fino al 75% in peso).

Pirolisi Lenta: Massimizzare il Biochar

Conosciuta anche come carbonizzazione, questo processo utilizza basse velocità di riscaldamento e un tempo di residenza molto più lungo (da ore a giorni). Queste condizioni favoriscono la rimozione graduale dei volatili e promuovono le reazioni di riorganizzazione e condensazione che formano un biochar stabile e ricco di carbonio (fino al 35% in peso).

Adattare il Meccanismo al Tuo Obiettivo

Comprendendo i principi che lo governano, puoi manipolare il meccanismo di pirolisi per ottenere un risultato specifico.

- Se il tuo obiettivo principale è produrre biocarburante liquido (bio-olio): Utilizza la pirolisi veloce con alte velocità di riscaldamento, temperature moderate (~500°C) e piccole particelle di biomassa per garantire una rapida fuga del vapore.

- Se il tuo obiettivo principale è creare biochar stabile per il suolo o la filtrazione: Utilizza la pirolisi lenta con basse velocità di riscaldamento e lunghi tempi di processo per massimizzare la resa solida e la stabilità del carbonio.

- Se il tuo obiettivo principale è generare syngas per energia: Utilizza alte temperature (>700°C) e tempi di residenza del vapore più lunghi per promuovere intenzionalmente il cracking secondario di tutti i composti volatili in gas semplici come H₂ e CO.

Padroneggiare il meccanismo di pirolisi lo trasforma da un semplice processo di riscaldamento in uno strumento ingegneristico preciso per convertire la biomassa in prodotti preziosi e su misura.

Tabella Riepilogativa:

| Componente | Temp. di Decomposizione | Prodotto Primario |

|---|---|---|

| Emicellulosa | 220–315°C | Gas (CO, CO₂), Vapori |

| Cellulosa | 315–400°C | Bio-olio (Vapori Condensabili) |

| Lignina | 160–900°C | Biochar (Carbonio Solido) |

| Tipo di Processo | Condizioni Chiave | Prodotto Target |

| Pirolisi Veloce | Alta velocità di riscaldamento, ~500°C, breve tempo di residenza del vapore | Massimizzare il Bio-olio (fino al 75%) |

| Pirolisi Lenta | Bassa velocità di riscaldamento, lungo tempo di residenza | Massimizzare il Biochar (fino al 35%) |

| Gassificazione | Alta temperatura (>700°C), lungo tempo di residenza del vapore | Massimizzare il Syngas (H₂, CO) |

Pronto a ottimizzare il tuo processo di conversione della biomassa? Che il tuo obiettivo sia massimizzare il bio-olio per carburante, produrre biochar stabile per l'arricchimento del suolo o generare syngas per energia, KINTEK ha l'esperienza e l'attrezzatura da laboratorio affidabile per aiutarti a padroneggiare il meccanismo di pirolisi. I nostri reattori e materiali di consumo sono progettati per un controllo preciso su temperatura, velocità di riscaldamento e tempo di residenza—i fattori critici che determinano le rese finali dei tuoi prodotti. Contatta i nostri esperti oggi stesso per discutere come possiamo personalizzare una soluzione per le tue specifiche esigenze di ricerca o produzione di biomassa.

Guida Visiva

Prodotti correlati

- Fornace a Pirolisi per Biomassa Rotante Elettrica Piccola Fornace Rotante

- Vagli da Laboratorio e Setacciatrici

- Fornace per sinterizzazione di porcellana dentale sottovuoto

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

Domande frequenti

- Qual è il processo di pirolisi rapida della biomassa? Trasformare la biomassa in bio-olio in pochi secondi

- Come viene convertita l'energia in biomassa? Sfruttare l'energia solare della natura per l'energia rinnovabile

- Quali sono le reazioni coinvolte nella pirolisi della biomassa? Sblocca la chimica per bio-prodotti su misura

- Quali sono i diversi tipi di macchine per la pirolisi? Scegliere il sistema giusto per il tuo output

- Quali sono i componenti della pirolisi della biomassa? Una guida completa al sistema, ai prodotti e al processo