In termini semplici, la Deposizione Fisica da Vapore (PVD) è un processo di rivestimento sottovuoto ad alta tecnologia che applica uno strato di materiale estremamente sottile ma incredibilmente resistente sulla superficie di un oggetto. Pensala come un metodo sofisticato per legare una "pelle" nuova e ad alte prestazioni a un articolo, modificandone fondamentalmente proprietà come colore, durezza e resistenza all'usura.

Il PVD non è un materiale in sé, ma un processo avanzato che vaporizza un materiale solido in un vuoto e lo deposita, atomo per atomo, su una superficie bersaglio. Questo crea un film legato e ad alte prestazioni che è di gran lunga superiore alla verniciatura o alla placcatura tradizionali.

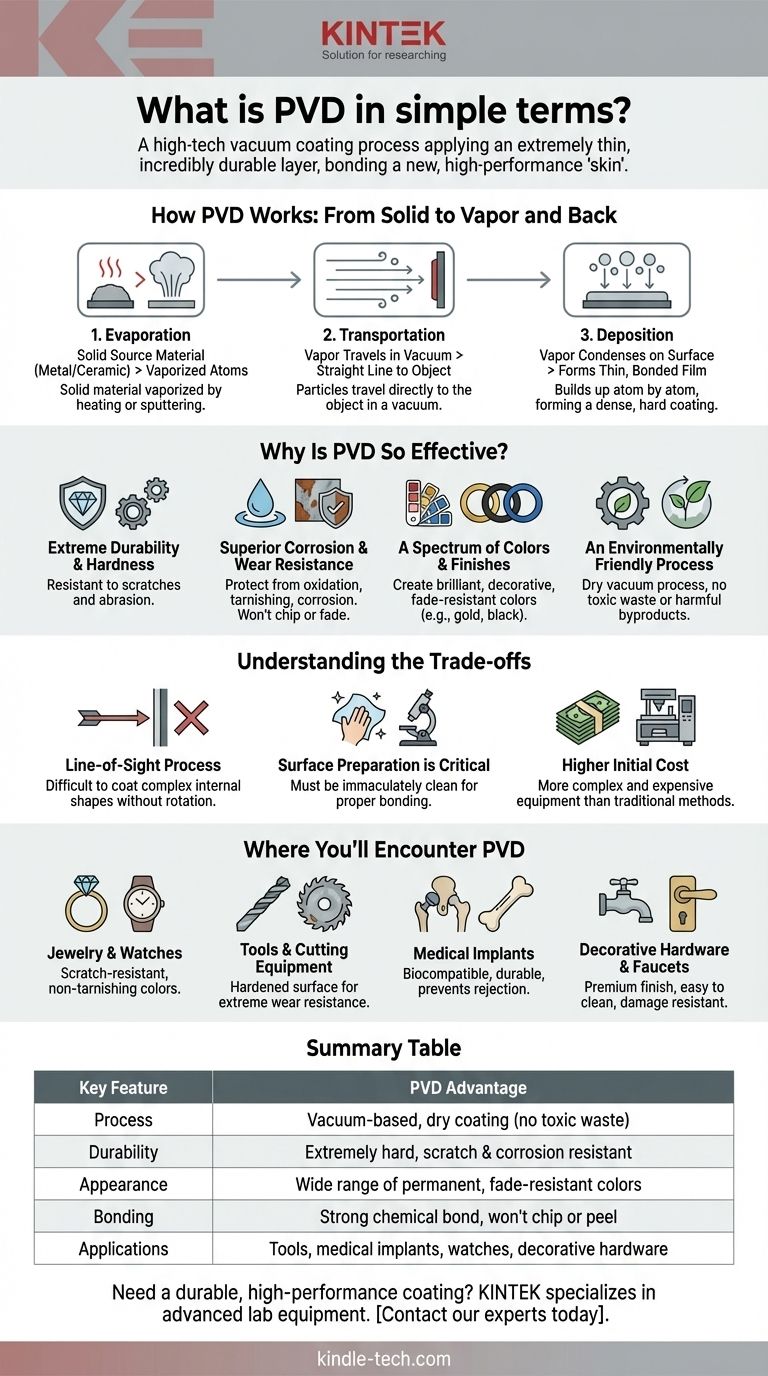

Come funziona il PVD: dal solido al vapore e ritorno

L'intero processo PVD avviene all'interno di una camera ad alto vuoto. Il vuoto è fondamentale perché assicura che le particelle di rivestimento non entrino in collisione con le molecole d'aria, consentendo loro di viaggiare direttamente verso l'oggetto da rivestire. Il processo può essere suddiviso in tre fasi fondamentali.

Fase 1: Evaporazione (Creazione del Vapore)

Innanzitutto, un materiale sorgente solido—spesso un metallo o una ceramica come titanio, zirconio o cromo—viene posto all'interno della camera. Questo materiale viene quindi vaporizzato nei suoi singoli atomi o molecole. Ciò si ottiene tipicamente riscaldandolo ad alta temperatura o bombardandolo con ioni ad alta energia in un processo chiamato sputtering (pulverizzazione catodica).

Fase 2: Trasporto (Movimento attraverso il Vuoto)

Una volta vaporizzate, queste particelle viaggiano in linea retta attraverso la camera a vuoto dalla sorgente all'oggetto bersaglio. I pezzi da rivestire sono spesso posizionati su un supporto rotante per garantire che tutte le superfici siano esposte uniformemente al flusso di vapore.

Fase 3: Deposizione (Costruzione del Film)

Quando le particelle di vapore raggiungono la superficie dell'oggetto (noto come substrato), si condensano e formano un film sottile e altamente aderente. Questo strato si accumula atomo per atomo, creando un rivestimento molto denso, uniforme e duro che è chimicamente legato alla superficie.

Perché il PVD è così efficace?

I rivestimenti PVD sono ampiamente utilizzati perché offrono vantaggi prestazionali significativi rispetto alle finiture tradizionali come l'elettroplaccatura, la verniciatura o la verniciatura a polvere.

Durabilità e Durezza Estreme

Il film risultante è spesso molto più duro del materiale del substrato stesso. Ciò rende gli articoli rivestiti in PVD, come utensili e casse di orologi, eccezionalmente resistenti ai graffi e all'abrasione.

Superiore Resistenza alla Corrosione e all'Usura

Il rivestimento crea una barriera chimicamente inerte che protegge l'oggetto dall'ossidazione, dall'ossidazione e dalla corrosione. Il legame è così forte che il rivestimento non si scheggia, non sbiadisce e non si sfalda.

Uno Spettro di Colori e Finiture

Il PVD può creare una vasta gamma di finiture decorative brillanti. Introducendo con precisione determinati gas come azoto o metano durante il processo di deposizione, i materiali come il titanio possono formare composti che producono colori come oro, oro rosa, nero e blu. Questi colori fanno parte del rivestimento stesso e sono estremamente resistenti allo sbiadimento.

Un Processo Ecologico

A differenza dell'elettroplaccatura, che comporta chimica umida con acidi pericolosi e prodotti di scarto tossici, il PVD è un processo a secco sottovuoto. Non produce sottoprodotti nocivi, rendendolo una tecnologia molto più pulita e ambientalmente responsabile.

Comprendere i compromessi

Sebbene potente, il PVD non è la soluzione per ogni applicazione. È importante comprenderne i limiti.

È un processo "a linea di vista"

Il materiale di rivestimento viaggia in linea retta dalla sorgente al substrato. Ciò significa che può essere difficile rivestire uniformemente forme interne complesse o aree profondamente incassate senza una rotazione sofisticata del pezzo.

La preparazione della superficie è fondamentale

Il substrato deve essere immacolatamente pulito prima di entrare nella camera a vuoto. Qualsiasi polvere, olio o contaminante microscopico impedirà al rivestimento di aderire correttamente, causandone potenzialmente il fallimento.

Costo iniziale più elevato

Le apparecchiature PVD e il processo stesso sono più complessi e costosi rispetto alla semplice verniciatura o placcatura. Ciò può renderlo meno conveniente per articoli di valore molto basso o per cicli di produzione estremamente piccoli.

Dove si incontra il PVD

Comprendere l'obiettivo del rivestimento aiuta a riconoscerne il valore in diversi prodotti.

- Se lo vedi su gioielli o orologi: Significa che il colore e la finitura sono altamente resistenti ai graffi e non si ossidano o sbiadiscono come la placcatura tradizionale.

- Se lo vedi su utensili o attrezzature da taglio: Indica una superficie indurita progettata per una resistenza estrema all'usura e una ridotta frizione, che porta a una maggiore durata dell'utensile e a prestazioni migliori.

- Se lo vedi su impianti medici: Si riferisce a un rivestimento biocompatibile e inerte che ne aumenta la durata e impedisce al corpo di rigettare l'impianto.

- Se lo vedi su ferramenta decorativa o rubinetti: Significa una finitura premium facile da pulire e che resisterà ai danni causati dai prodotti per la pulizia e dall'uso quotidiano.

Riconoscere il termine PVD ti permette di identificare un prodotto costruito con un focus sulla durata superiore, sulle prestazioni e sulla produzione moderna.

Tabella riassuntiva:

| Caratteristica chiave | Vantaggio PVD |

|---|---|

| Processo | Rivestimento a secco basato sul vuoto (nessun rifiuto tossico) |

| Durabilità | Estremamente duro, resistente ai graffi e alla corrosione |

| Aspetto | Ampia gamma di colori permanenti e resistenti allo sbiadimento |

| Adesione | Forte legame chimico, non si scheggia né si sfalda |

| Applicazioni | Utensili, impianti medici, orologi, ferramenta decorativa |

Hai bisogno di un rivestimento durevole e ad alte prestazioni per le tue attrezzature o componenti di laboratorio? Il processo PVD descritto è fondamentale per creare superfici resistenti all'usura e di lunga durata. KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo avanzati per laboratori. Contatta oggi i nostri esperti per discutere come le nostre soluzioni possono migliorare la durata e le prestazioni dei tuoi prodotti.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto