Nella sua essenza, un'attrezzatura PVD è un sistema che utilizza un ambiente ad alto vuoto per depositare uno strato di materiale estremamente sottile ma altamente durevole sulla superficie di un componente. Questo processo, noto come Deposizione Fisica da Vapore (PVD), non è una semplice verniciatura o placcatura; è una tecnica di legame a livello molecolare che migliora fondamentalmente le proprietà del materiale di base.

La funzione essenziale di un'attrezzatura PVD è trasformare un materiale di rivestimento solido in un vapore, trasportarlo attraverso il vuoto e farlo condensare su un oggetto bersaglio come un film sottile ad alte prestazioni. Ciò consente agli ingegneri di conferire a un materiale comune caratteristiche superficiali straordinarie.

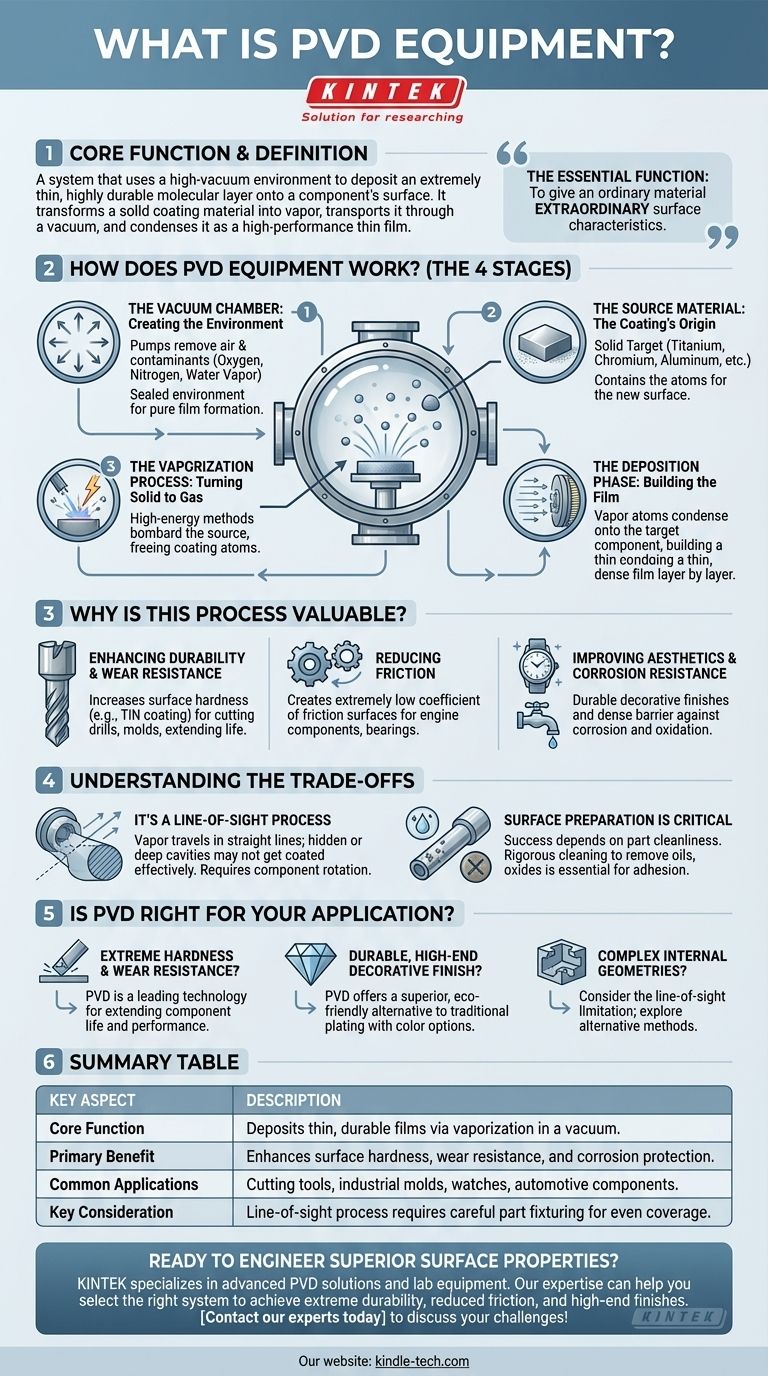

Come funziona fondamentalmente un'attrezzatura PVD?

Per capire cos'è un'attrezzatura PVD, devi prima comprendere le quattro fasi critiche del processo che facilita. Ogni parte dell'attrezzatura è progettata per eseguire uno di questi passaggi con estrema precisione.

La Camera a Vuoto: Creare l'Ambiente

L'intero processo si svolge all'interno di una camera a vuoto sigillata. Il primo passo è pompare via quasi tutta l'aria e gli altri gas.

Questo vuoto è fondamentale perché rimuove contaminanti come ossigeno, azoto e vapore acqueo che altrimenti reagirebbero con il materiale di rivestimento e impedirebbero la formazione di un film puro e denso.

Il Materiale Sorgente: L'Origine del Rivestimento

All'interno della camera si trova una sorgente del materiale di rivestimento, spesso un blocco solido, un lingotto o una polvere di un metallo o ceramica specifica, come titanio, cromo o alluminio.

Questo materiale sorgente contiene gli atomi che alla fine formeranno la nuova superficie sul tuo componente.

Il Processo di Vaporizzazione: Trasformare il Solido in Gas

Questo è il passaggio del "Vapore Fisico". Vengono utilizzati metodi ad alta energia per bombardare il materiale sorgente solido, causando l'espulsione di atomi dalla sua superficie e la loro trasformazione in vapore o plasma.

Sebbene esistano diversi metodi, tutti raggiungono lo stesso obiettivo: liberare gli atomi di rivestimento in modo che possano viaggiare attraverso il vuoto.

La Fase di Deposizione: Costruire il Film

Gli atomi vaporizzati viaggiano in linea retta attraverso la camera a vuoto fino a quando non colpiscono il componente bersaglio, che è posizionato strategicamente.

All'impatto, questi atomi si condensano sulla superficie del componente, costruendo uno strato sottile, altamente aderente e densamente compattato, strato dopo strato.

Perché questo processo è così prezioso?

Le attrezzature PVD non vengono utilizzate per applicare un semplice strato cosmetico; vengono utilizzate per risolvere sfide ingegneristiche specifiche modificando fondamentalmente le proprietà superficiali di un componente.

Migliorare la Durabilità e la Resistenza all'Usura

L'applicazione più comune è la creazione di superfici incredibilmente dure. Un rivestimento PVD come il Nitruro di Titanio (TiN) può aumentare drasticamente la durezza superficiale di utensili da taglio, punte da trapano e stampi industriali, estendendone significativamente la vita operativa.

Riduzione dell'Attrito

I film PVD possono creare superfici con un coefficiente di attrito estremamente basso. Ciò è vitale per componenti di motori ad alte prestazioni, cuscinetti e altre parti dove la minimizzazione della perdita di energia e dell'usura è fondamentale.

Migliorare l'Estetica e la Resistenza alla Corrosione

Il PVD offre un'alternativa molto più durevole alla tradizionale galvanica per le finiture decorative su oggetti come orologi, rubinetti e ferramenta architettonica. Il processo crea anche una barriera densa che protegge il materiale sottostante dalla corrosione e dall'ossidazione.

Comprendere i Compromessi

Sebbene potente, il processo PVD gestito da queste attrezzature presenta caratteristiche intrinseche che è necessario considerare per qualsiasi applicazione.

È un Processo a Linea di Vista

Poiché gli atomi vaporizzati viaggiano in linea retta, le superfici nascoste o nelle cavità profonde e strette non verranno rivestite efficacemente. Le parti devono spesso essere ruotate su maschere complesse per garantire una copertura uniforme.

La Preparazione della Superficie è Critica

Il successo del rivestimento PVD dipende interamente dalla pulizia della superficie del pezzo. Le camere ausiliarie dell'attrezzatura e il flusso di lavoro pre-processo devono includere rigorose fasi di pulizia e asciugatura per rimuovere oli, ossidi o residui. Una preparazione scadente porterà a una scarsa adesione.

Il PVD è la scelta giusta per la tua applicazione?

Scegliere di utilizzare un processo PVD significa investire nell'ingegneria delle superfici per ottenere un risultato prestazionale specifico.

- Se la tua attenzione principale è l'estrema durezza e la resistenza all'usura su utensili o parti industriali: Il PVD è una tecnologia leader per estendere la vita dei componenti e migliorare le prestazioni.

- Se la tua attenzione principale è una finitura decorativa durevole e di alta gamma: Il PVD offre un'alternativa superiore e più ecologica alla placcatura tradizionale con una vasta gamma di colori disponibili.

- Se il tuo componente presenta geometrie interne complesse che necessitano di rivestimento: Devi considerare attentamente il limite della linea di vista e potresti dover esplorare metodi di deposizione chimica alternativi.

In definitiva, le attrezzature PVD ti consentono di progettare la superficie di un pezzo, sbloccando capacità prestazionali che il solo materiale di base non potrebbe mai raggiungere.

Tabella Riassuntiva:

| Aspetto Chiave | Descrizione |

|---|---|

| Funzione Principale | Deposita film sottili e durevoli tramite vaporizzazione sotto vuoto. |

| Vantaggio Principale | Migliora la durezza superficiale, la resistenza all'usura e la protezione dalla corrosione. |

| Applicazioni Comuni | Utensili da taglio, stampi industriali, orologi, componenti automobilistici. |

| Considerazione Chiave | Il processo a linea di vista richiede una maschera dei pezzi attenta per una copertura uniforme. |

Pronto a progettare proprietà superficiali superiori per i tuoi componenti? KINTEK è specializzata in soluzioni PVD avanzate e attrezzature da laboratorio. La nostra esperienza può aiutarti a selezionare il sistema giusto per ottenere estrema durabilità, attrito ridotto e finiture di alta gamma. Contatta oggi i nostri esperti per discutere come la tecnologia PVD può risolvere le sfide specifiche della tua applicazione!

Guida Visiva

Prodotti correlati

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

- Stampo a pressa anti-crepa per uso di laboratorio

Domande frequenti

- Quali sono i vantaggi e gli svantaggi della tranciatura a caldo? Sbloccare la resistenza ultra-elevata per i componenti automobilistici

- Che cos'è lo stampaggio a pressa a caldo? Ottieni densità superiore e forme complesse con calore e pressione

- Qual è il vantaggio dell'utilizzo della formatura a caldo? Ottenere parti più robuste e complesse

- Cos'è la forgiatura a pressa a caldo? Creazione di componenti metallici complessi e ad alta resistenza

- Qual è lo scopo della laminazione? Proteggi e Migliora i Tuoi Documenti per un Uso a Lungo Termine