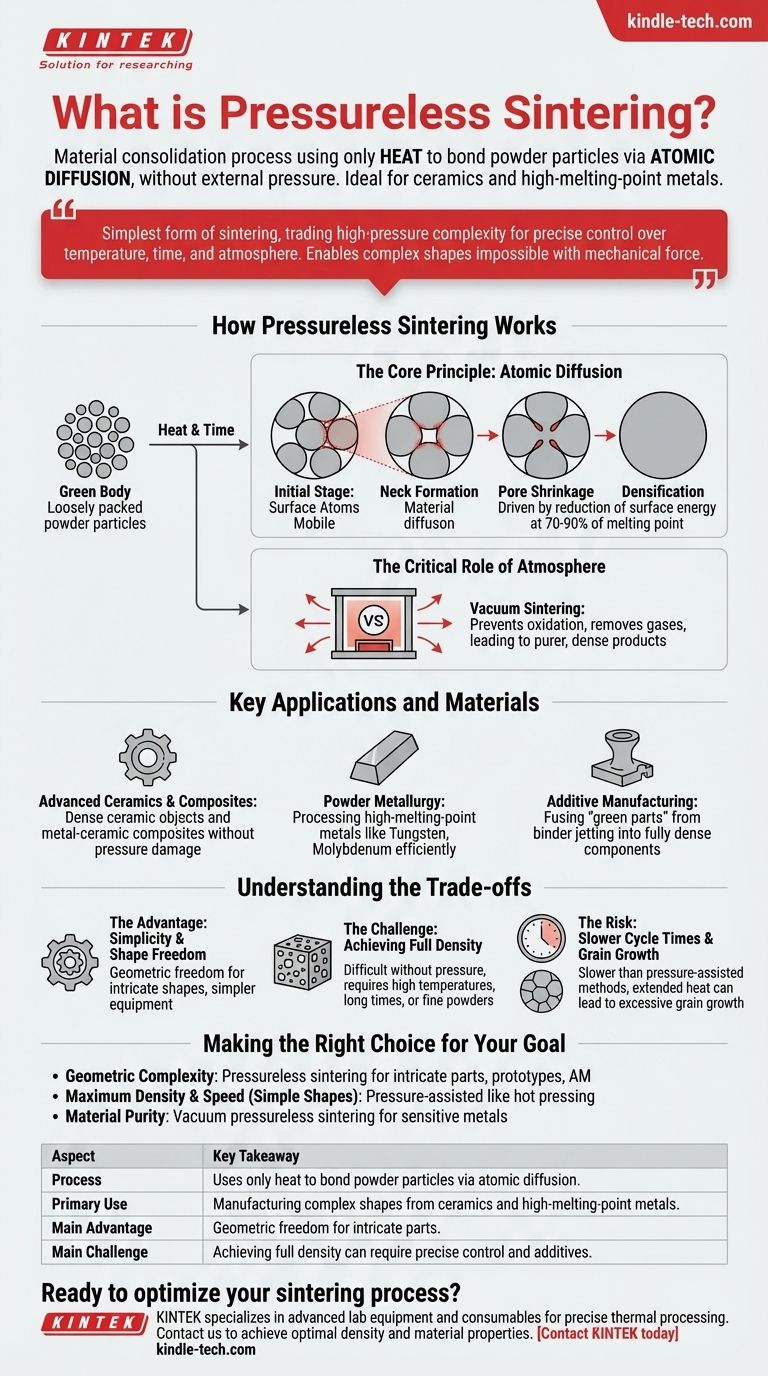

In breve, la sinterizzazione senza pressione è un processo di consolidamento dei materiali che utilizza solo il calore per legare le particelle di polvere in una massa solida. A differenza di altri metodi, si basa interamente sulla diffusione atomica, guidata dalle alte temperature, per densificare il materiale, senza applicare alcuna pressione meccanica esterna. Questa tecnica è fondamentale per la produzione di parti in ceramica e metalli ad alto punto di fusione.

La sinterizzazione senza pressione è la forma più semplice di sinterizzazione, che scambia la complessità delle apparecchiature ad alta pressione con la necessità di un controllo preciso su temperatura, tempo e atmosfera. Il suo vantaggio principale è la capacità di formare forme complesse impossibili da creare con metodi che richiedono forza meccanica.

Come funziona la sinterizzazione senza pressione

La sinterizzazione senza pressione non è un processo passivo. È un trattamento termico altamente controllato progettato per trasformare una polvere impaccata in modo lasco, nota come "corpo verde", in un oggetto denso e solido con utili proprietà meccaniche.

Il principio fondamentale: la diffusione atomica

La forza motrice alla base della sinterizzazione è la riduzione dell'energia superficiale. A temperature elevate (tipicamente il 70-90% del punto di fusione del materiale), gli atomi sulle superfici delle singole particelle di polvere diventano altamente mobili.

Questi atomi si diffondono attraverso i punti di contatto tra le particelle, formando "colli" che crescono nel tempo. Man mano che questo processo continua, i colli si fondono, i pori tra le particelle si restringono e l'intero componente si densifica e si rafforza.

Il ruolo critico dell'atmosfera

Sebbene non venga applicata alcuna pressione esterna, l'atmosfera all'interno del forno è una variabile di processo critica. L'ambiente più comune è il vuoto.

La sinterizzazione sotto vuoto prevede il posizionamento del componente in un forno e la rimozione dell'aria prima del riscaldamento. Ciò previene l'ossidazione del materiale e aiuta a estrarre i gas rilasciati dalla polvere durante il riscaldamento, portando a un prodotto sinterizzato più puro e denso con prestazioni stabili.

Applicazioni e materiali chiave

La semplicità e la flessibilità della sinterizzazione senza pressione la rendono adatta a un'ampia gamma di applicazioni avanzate in cui altri metodi non sono sufficienti.

Ceramiche avanzate e compositi

La sinterizzazione senza pressione è il metodo tradizionale e più comune per creare oggetti ceramici densi. Viene utilizzata anche per i compositi metallo-ceramici, dove l'applicazione di alta pressione potrebbe danneggiare le delicate microstrutture.

Metallurgia delle polveri

Questa tecnica è essenziale per la lavorazione di metalli con punti di fusione estremamente elevati, come il tungsteno o il molibdeno. La fusione e la colata di questi metalli sono processi ad alta intensità energetica e difficili, mentre la sinterizzazione delle loro polveri è molto più pratica ed efficiente.

Produzione additiva (stampa 3D)

Molti processi di stampa 3D di metalli, come il binder jetting, producono una "parte verde" fatta di polvere metallica tenuta insieme da un legante. Questa parte viene quindi posta in un forno per la sinterizzazione senza pressione per fondere le particelle metalliche in un componente finale completamente denso.

Comprendere i compromessi

La scelta di un processo di produzione richiede una valutazione lucida dei suoi vantaggi e svantaggi. La sinterizzazione senza pressione offre vantaggi significativi ma presenta anche sfide uniche.

Il vantaggio: semplicità e libertà di forma

Il vantaggio principale è la libertà geometrica. Poiché non è coinvolta alcuna pressa meccanica, gli ingegneri possono progettare e produrre forme altamente complesse e intricate che sarebbero impossibili da formare utilizzando la sinterizzazione assistita da pressione. L'attrezzatura è anche generalmente più semplice e meno costosa.

La sfida: raggiungere la piena densità

Senza pressione per forzare le particelle insieme, raggiungere una densità prossima al 100% può essere difficile. Spesso richiede temperature più elevate, tempi di sinterizzazione più lunghi o l'uso di polveri fini e speciali additivi chimici (aiuti alla sinterizzazione) per promuovere la diffusione.

Il rischio: tempi di ciclo più lenti e crescita del grano

Poiché si basa esclusivamente sul calore e sul tempo, la sinterizzazione senza pressione può essere un processo più lento rispetto ai metodi assistiti da pressione. Inoltre, tempi prolungati ad alte temperature possono talvolta portare a un'eccessiva crescita del grano, che può influire negativamente sulle proprietà meccaniche finali del materiale.

Fare la scelta giusta per il tuo obiettivo

La selezione del metodo di sinterizzazione corretto dipende interamente dai vincoli e dagli obiettivi specifici del tuo progetto.

- Se il tuo obiettivo principale è la complessità geometrica: la sinterizzazione senza pressione è la scelta migliore per creare parti intricate, prototipi o componenti realizzati tramite produzione additiva.

- Se il tuo obiettivo principale è la massima densità e velocità per forme semplici: un metodo assistito da pressione come la pressatura a caldo potrebbe essere più efficiente per la produzione ad alto volume di geometrie semplici.

- Se il tuo obiettivo principale è la purezza del materiale per metalli sensibili: la sinterizzazione senza pressione sotto vuoto è ideale, poiché protegge dall'ossidazione e rimuove i contaminanti durante il processo.

In definitiva, la sinterizzazione senza pressione è uno strumento fondamentale nella scienza dei materiali che consente la creazione di componenti ad alte prestazioni quando i suoi principi e limiti sono correttamente compresi.

Tabella riassuntiva:

| Aspetto | Punto chiave |

|---|---|

| Processo | Utilizza solo il calore per legare le particelle di polvere tramite diffusione atomica. |

| Uso principale | Produzione di forme complesse da ceramiche e metalli ad alto punto di fusione. |

| Vantaggio principale | Libertà geometrica per parti intricate. |

| Sfida principale | Raggiungere la piena densità può richiedere un controllo preciso e additivi. |

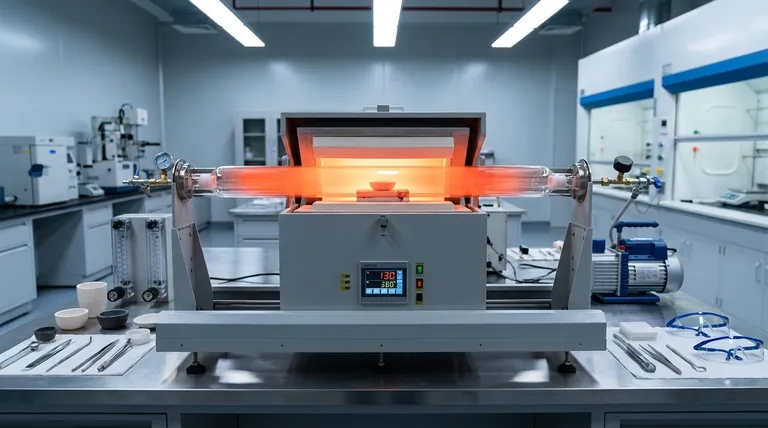

Pronto a ottimizzare il tuo processo di sinterizzazione?

Presso KINTEK, siamo specializzati nella fornitura delle attrezzature da laboratorio avanzate e dei materiali di consumo necessari per una precisa lavorazione termica. Che tu stia lavorando con ceramiche avanzate, polveri metalliche per la produzione additiva o compositi ad alta purezza, le nostre soluzioni garantiscono risultati costanti e di alta qualità.

Lascia che i nostri esperti ti aiutino a selezionare il forno e gli accessori giusti per ottenere densità e proprietà del materiale ottimali. Contatta KINTEK oggi stesso per discutere le tue specifiche esigenze di laboratorio!

Guida Visiva

Prodotti correlati

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

Domande frequenti

- Qual è il valore tecnico dell'utilizzo di una camera di reazione a tubo di quarzo per test di corrosione statici? Ottenere Precisione.

- Perché utilizzare tubi di quarzo e sigillatura sottovuoto per gli elettroliti solidi a base di solfuri? Garantire purezza e stechiometria

- Qual è la funzione principale dei tubi di quarzo nella sintesi di elettroliti alogenuri? Garantire purezza e stechiometria precisa

- Quali sono le funzioni primarie dei forni tubolari ad alta precisione nella crescita del grafene? Ottenere la sintesi di GS priva di difetti

- Quale ruolo svolge un forno a tubo di quarzo nella sintesi dell'hBN? Ottimizza i tuoi risultati di deposizione chimica da vapore