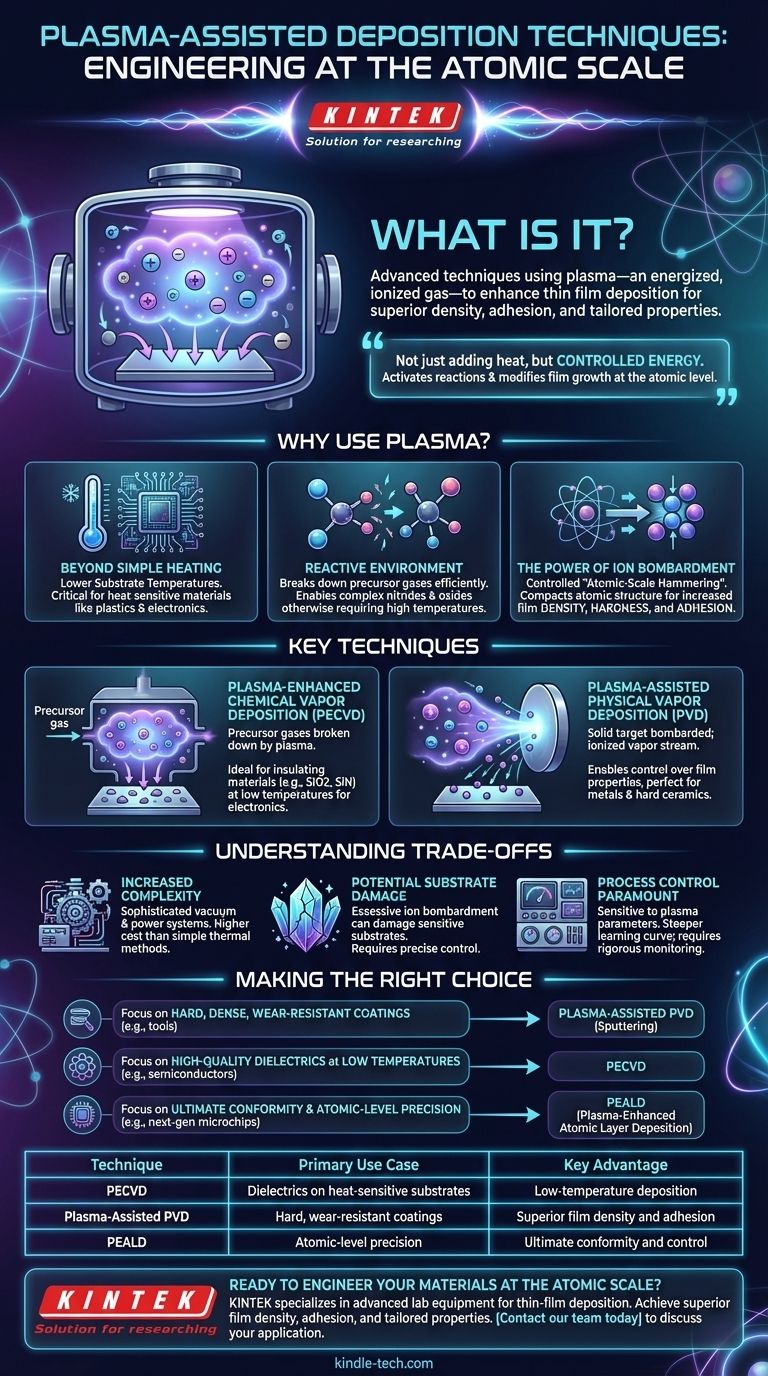

In sostanza, la deposizione assistita da plasma è una famiglia di tecniche avanzate utilizzate per creare film sottili e rivestimenti ad alte prestazioni. Questi metodi utilizzano il plasma—un gas ionizzato ed energizzato—per migliorare fondamentalmente il processo di deposizione, consentendo la creazione di materiali con densità, adesione e proprietà su misura superiori che spesso sono impossibili da ottenere solo con metodi termici o chimici convenzionali.

Lo scopo centrale dell'utilizzo del plasma nella deposizione non è solo aggiungere calore, ma aggiungere energia controllata. Questa energia attiva le reazioni chimiche e modifica fisicamente il film durante la sua crescita, fornendo un controllo preciso sulla struttura e sulle prestazioni del materiale finale.

Perché usare il plasma nella deposizione?

I metodi di deposizione tradizionali spesso si basano su temperature elevate per fornire l'energia necessaria per le reazioni chimiche o l'evaporazione del materiale. Il plasma offre un modo più sofisticato per energizzare il sistema, sbloccando vantaggi significativi.

Oltre il Semplice Riscaldamento

Invece di limitarsi a scaldare, il plasma crea un ambiente unico pieno di una zuppa ad alta energia di ioni, elettroni e particelle neutre reattive. Ciò consente ai processi di avvenire a temperature del substrato molto più basse, il che è fondamentale quando si rivestono materiali sensibili al calore come plastiche o elettronica complessa.

Creare un Ambiente Reattivo

Il plasma scompone in modo efficiente i gas precursori nei loro componenti più reattivi. Ciò consente la formazione di materiali complessi, come nitruri o ossidi, che altrimenti richiederebbero temperature estremamente elevate o precursori chimici meno stabili.

Il Potere del Bombardamento Ionico

Gli ioni con carica positiva all'interno del plasma possono essere accelerati verso la superficie del substrato. Questo "martellamento su scala atomica" controllato o bombardamento ionico ha un effetto profondo sul film in crescita. Compatta la struttura atomica, aumentando drasticamente la densità, la durezza e l'adesione del film alla superficie sottostante.

Tecniche Chiave Assistite da Plasma

Il plasma non è un singolo strumento, ma una fonte di energia versatile applicata a diversi framework di deposizione. Le due categorie più importanti si basano sul fatto che il materiale sorgente inizi come gas o come solido.

Deposizione Chimica da Vapore Potenziata dal Plasma (PECVD)

Nella PECVD, i gas precursori vengono introdotti in una camera dove un plasma li scompone. Questi frammenti reattivi si depositano quindi sul substrato per formare il film desiderato. Questa tecnica è ideale per depositare materiali isolanti come il biossido di silicio o il nitruro di silicio a basse temperature per l'industria elettronica.

Deposizione Fisica da Vapore Assistita da Plasma (PVD)

Nella PVD, il materiale sorgente inizia come un bersaglio solido. Il plasma viene utilizzato per bombardare questo bersaglio, staccando atomi da esso in un processo chiamato sputtering. Il plasma può anche essere utilizzato per ionizzare questo flusso di vapore mentre viaggia verso il substrato, consentendo un maggiore controllo sulle proprietà del film al suo arrivo. È qui che i vantaggi come le proprietà migliorate del film e il controllo su una gamma più ampia di materiali, in particolare metalli e ceramiche dure, brillano davvero.

Comprendere i Compromessi

Sebbene potenti, le tecniche assistite da plasma introducono complessità che devono essere gestite per realizzare il loro pieno potenziale.

Aumento della Complessità del Sistema

Generare e mantenere un plasma stabile richiede attrezzature sofisticate, comprese camere a vuoto, alimentatori e sistemi di gestione dei gas. Ciò aumenta intrinsecamente il costo e la complessità rispetto a metodi più semplici come l'evaporazione termica.

Potenziale di Danno al Substrato

Il bombardamento ionico che migliora la densità del film può, se non controllato con precisione, causare danni alla struttura cristallina dei substrati sensibili. Bilanciare gli effetti benefici con il potenziale danno è una sfida chiave nello sviluppo dei processi.

Il Controllo del Processo è Fondamentale

Le proprietà finali del film sono estremamente sensibili ai parametri del plasma come potenza, pressione e composizione del gas. Ottenere risultati ripetibili e di alta qualità richiede un maggiore controllo sul processo di deposizione, ma ciò significa anche che la curva di apprendimento è più ripida e c'è la necessità di un rigoroso monitoraggio del processo.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione di un metodo di deposizione dipende interamente dalle proprietà del film richieste e dalla natura del substrato.

- Se il tuo obiettivo principale sono rivestimenti duri, densi e resistenti all'usura (ad esempio, per utensili da taglio): le tecniche PVD assistite da plasma come lo sputtering sono lo standard del settore.

- Se il tuo obiettivo principale è depositare dielettrici di alta qualità a basse temperature (ad esempio, su semiconduttori o plastiche): la PECVD è la scelta superiore.

- Se il tuo obiettivo principale è la massima conformità e precisione a livello atomico (ad esempio, per microchip di prossima generazione): dovresti indagare sulla Deposizione a Strati Atomici Potenziata dal Plasma (PEALD).

Sfruttando il plasma, ti stai fondamentalmente spostando dal semplice rivestimento all'ingegnerizzazione attiva delle proprietà di un materiale su scala atomica.

Tabella Riassuntiva:

| Tecnica | Caso d'Uso Principale | Vantaggio Chiave |

|---|---|---|

| PECVD | Dielettrici su substrati sensibili al calore | Deposizione a bassa temperatura |

| PVD Assistita da Plasma | Rivestimenti duri e resistenti all'usura | Densità e adesione del film superiori |

| PEALD | Precisione a livello atomico | Massima conformità e controllo |

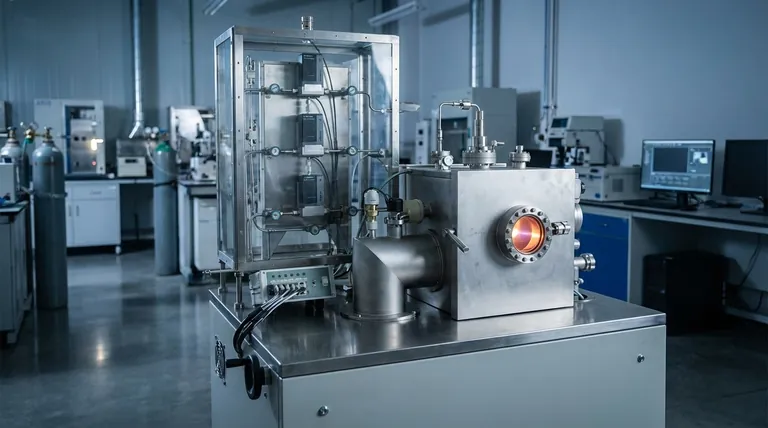

Pronto a Ingegnerizzare i Tuoi Materiali su Scala Atomica?

Sia che tu stia sviluppando semiconduttori di prossima generazione, rivestimenti industriali durevoli o film ottici avanzati, il giusto sistema di deposizione assistita da plasma è fondamentale per il tuo successo. KINTEK è specializzata in attrezzature da laboratorio avanzate per la deposizione di film sottili, fornendo il controllo preciso e l'affidabilità che la tua ricerca e produzione richiedono.

Lascia che i nostri esperti ti aiutino a selezionare la soluzione perfetta per ottenere densità del film, adesione e proprietà su misura superiori.

Contatta oggi il nostro team per discutere la tua applicazione specifica e scoprire come KINTEK può potenziare la tua innovazione.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Qual è il processo di rivestimento PACVD? Una guida ai film sottili ad alte prestazioni a bassa temperatura

- Perché usare la PECVD? Ottenere film sottili di alta qualità su materiali sensibili alla temperatura

- A cosa serve la deposizione chimica da fase vapore potenziata al plasma (PECVD)? Abilita film sottili a bassa temperatura per elettronica e solare

- Quali materiali vengono depositati con la PECVD? Scopri i materiali versatili per film sottili per la tua applicazione

- Qual è il vantaggio del VHF-PECVD rispetto all'RF-PECVD? Massimizzare i tassi di deposizione per la crescita avanzata di film sottili

- Qual è la frequenza del PECVD? Padroneggiare il controllo del plasma per film sottili superiori

- Quali sono i diversi tipi di plasma utilizzati nel PECVD? Scegli tra sorgenti di plasma DC, RF e a microonde

- Cos'è il metodo PECVD? Abilitare la deposizione di film sottili di alta qualità a bassa temperatura