In sostanza, la deposizione fisica da vapore (PVD) è un sofisticato processo di rivestimento sottovuoto che produce un film sottile e ad alte prestazioni su una superficie. La tecnica funziona prelevando un materiale sorgente solido, trasformandolo in vapore con mezzi fisici come il riscaldamento o il bombardamento ionico, e quindi consentendo a questo vapore di condensarsi sull'oggetto target, noto come substrato. Questa deposizione atomo per atomo crea un rivestimento estremamente puro e ben aderente.

Il principio fondamentale della PVD è la sua natura fisica. A differenza di altri metodi che si basano su reazioni chimiche, la PVD è un trasferimento diretto, a linea di vista, del materiale dalla sorgente al substrato, simile alla verniciatura a spruzzo su scala atomica all'interno di una camera ad alto vuoto.

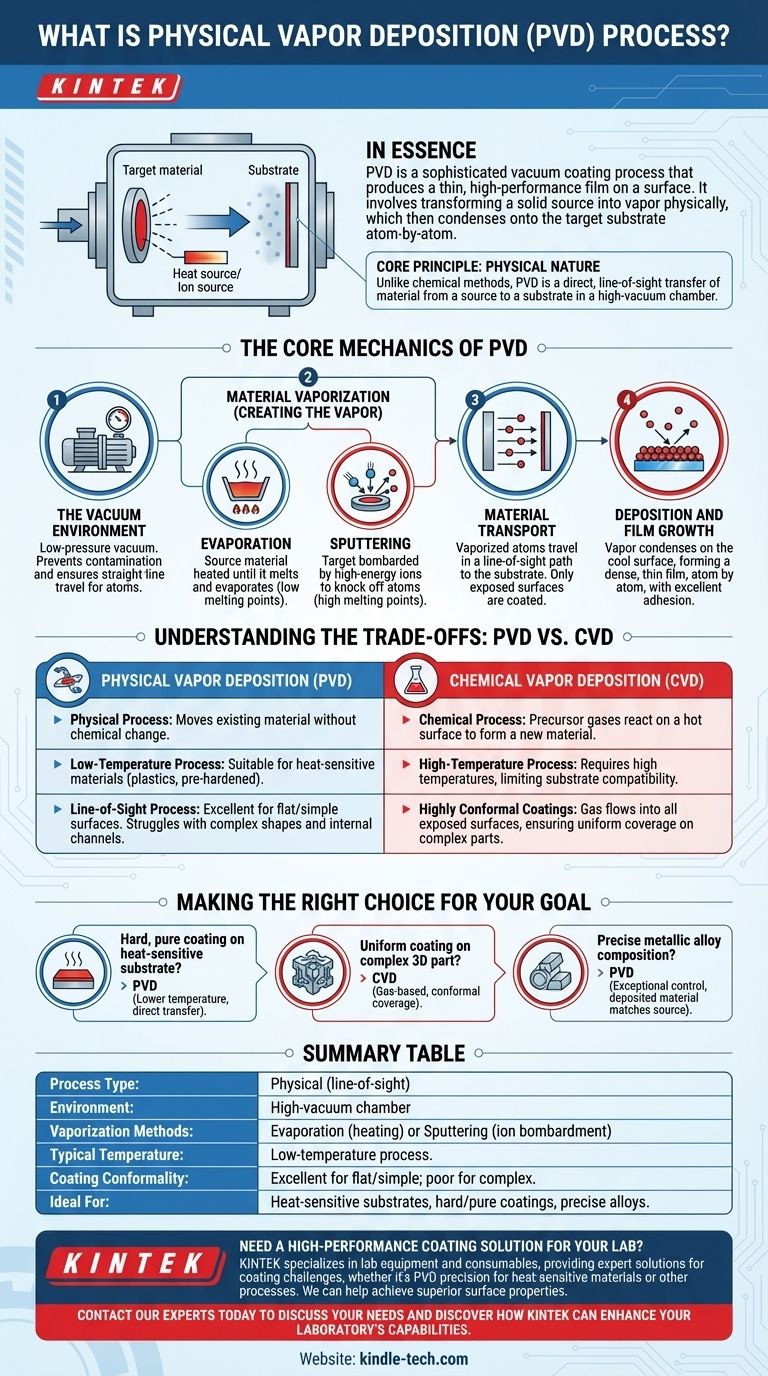

La meccanica fondamentale della PVD

Il processo PVD, sebbene variabile, segue una sequenza coerente di passaggi per trasformare un materiale solido in un rivestimento funzionale. Ogni fase è fondamentale per la qualità finale del film.

L'ambiente sottovuoto

L'intero processo PVD avviene a una pressione di vuoto molto bassa. Questo è inderogabile per due motivi.

In primo luogo, rimuove i gas atmosferici che potrebbero contaminare il rivestimento e introdurre impurità. In secondo luogo, assicura che gli atomi di materiale vaporizzato possano viaggiare dalla sorgente al substrato senza collidere con le molecole d'aria.

Vaporizzazione del materiale (Creazione del vapore)

Per depositare un materiale, questo deve prima essere trasformato in vapore. La PVD lo ottiene principalmente attraverso due metodi.

- Evaporazione: Il materiale sorgente viene riscaldato nella camera a vuoto finché non fonde ed evapora, rilasciando atomi nella camera. Questo è efficace per materiali con punti di fusione più bassi.

- Sputtering (Pulverizzazione catodica): Il materiale sorgente (o "target") viene bombardato con ioni ad alta energia, tipicamente provenienti da un gas inerte come l'argon. Queste collisioni hanno forza sufficiente per strappare fisicamente gli atomi dal target, lanciandoli verso il substrato. Lo sputtering è ideale per materiali con punti di fusione molto elevati.

Trasporto del materiale

Una volta vaporizzati, gli atomi del materiale viaggiano in linea retta dalla sorgente al substrato. Questo è il motivo per cui la PVD è spesso definita un processo a "linea di vista". Le parti del substrato direttamente rivolte verso la sorgente vengono rivestite, mentre le aree nascoste o in ombra no.

Deposizione e crescita del film

Quando gli atomi vaporizzati colpiscono la superficie più fredda del substrato, si condensano nuovamente in uno stato solido. Si dispongono strato dopo strato, formando un film denso e sottile che cresce atomo per atomo. Questo metodo si traduce in un'eccellente adesione tra il rivestimento e il substrato.

Comprendere i compromessi: PVD vs. CVD

Per comprendere veramente la PVD, è utile confrontarla con la sua comune alternativa, la deposizione chimica da vapore (CVD). Sebbene entrambe producano film sottili, i loro meccanismi sono fondamentalmente diversi.

La distinzione chiave: fisica rispetto a chimica

La PVD è un processo fisico. Sposta il materiale esistente da una sorgente a un substrato senza cambiarne la composizione chimica.

La CVD è un processo chimico. Introduce gas precursori in una camera, che poi reagiscono sulla superficie calda del substrato per formare un materiale solido completamente nuovo come rivestimento.

Temperatura e compatibilità del substrato

La PVD è un processo a temperatura relativamente bassa. Ciò lo rende adatto per rivestire materiali che non possono sopportare alte temperature, come plastiche, alcune leghe o componenti pre-induriti.

La CVD richiede tipicamente temperature molto elevate per guidare le reazioni chimiche necessarie. Ciò limita il suo utilizzo a substrati termicamente stabili che non saranno danneggiati dal calore.

Proprietà del rivestimento e conformità

Poiché la PVD è un processo a linea di vista, è eccellente per rivestire superfici piane o semplicemente curve. Tuttavia, fatica a rivestire uniformemente forme complesse con canali interni o sottosquadri.

La CVD eccelle nel creare rivestimenti altamente conformi. Poiché il precursore è un gas, può fluire e reagire su tutte le superfici esposte di una parte complessa, garantendo uno spessore del rivestimento uniforme ovunque.

Fare la scelta giusta per il tuo obiettivo

La decisione tra PVD e altri metodi di rivestimento dipende interamente dal materiale, dalla geometria del pezzo e dalle proprietà finali desiderate.

- Se la tua attenzione principale è un rivestimento duro e puro su un substrato sensibile al calore: La PVD è la scelta superiore grazie alla sua temperatura di processo inferiore e al trasferimento diretto del materiale.

- Se la tua attenzione principale è rivestire uniformemente una parte 3D complessa con geometria intricata: La CVD è l'opzione migliore perché il suo processo a base di gas garantisce una copertura completa e conforme.

- Se la tua attenzione principale è depositare una lega metallica con composizione precisa: La PVD offre un controllo eccezionale, poiché il materiale depositato è lo stesso del materiale sorgente.

Comprendendo il meccanismo fisico fondamentale della PVD, puoi selezionare con sicurezza lo strumento giusto per ottenere le proprietà superficiali desiderate.

Tabella riassuntiva:

| Aspetto PVD | Dettaglio chiave |

|---|---|

| Tipo di processo | Fisico (trasferimento di materiale a linea di vista) |

| Ambiente | Camera ad alto vuoto |

| Metodi di vaporizzazione | Evaporazione (riscaldamento) o Sputtering (bombardamento ionico) |

| Temperatura tipica | Processo a bassa temperatura |

| Conformità del rivestimento | Eccellente per superfici piane/semplici; scarsa per geometrie complesse |

| Ideale per | Substrati sensibili al calore, rivestimenti duri/puri, deposizione precisa di leghe |

Hai bisogno di una soluzione di rivestimento ad alte prestazioni per il tuo laboratorio?

KINTEK è specializzata in apparecchiature e materiali di consumo per laboratori, fornendo soluzioni esperte per le tue sfide di rivestimento. Sia che tu richieda la precisione della PVD per materiali sensibili al calore o necessiti di una guida sul processo migliore per la tua applicazione, il nostro team è qui per aiutarti.

Possiamo aiutarti a ottenere proprietà superficiali superiori con l'attrezzatura giusta. Contatta oggi i nostri esperti per discutere le tue esigenze specifiche e scoprire come KINTEK può migliorare le capacità del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Materiali diamantati drogati con boro tramite CVD

Domande frequenti

- Qual è la differenza tra PECVD e APCVD? Scegli il metodo CVD giusto per la tua applicazione

- Quali sono le capacità di processo dei sistemi ICPCVD? Ottenere deposizione di film a basso danneggiamento a temperature ultra-basse

- Quali sono i diversi tipi di film sottili? Una guida a funzione, materiale e metodi di deposizione

- Perché una rete di adattamento è indispensabile nella RF-PECVD per film di silossano? Garantire plasma stabile e deposizione uniforme

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione