In sostanza, la deposizione fisica da fase vapore (PVD) è una famiglia di processi basati sul vuoto utilizzati per creare strati di materiale estremamente sottili. Funziona prelevando un materiale sorgente solido, vaporizzandolo in singoli atomi o molecole all'interno di una camera a vuoto, e poi permettendo a questo vapore di viaggiare e condensarsi su un oggetto bersaglio, noto come substrato, formando un rivestimento solido e ad alte prestazioni.

Il principio fondamentale della PVD è una trasformazione fisica, non chimica. Pensala come l'ebollizione dell'acqua per creare vapore e poi lasciare che quel vapore si condensi nuovamente in uno strato d'acqua su una superficie fredda: il materiale stesso non cambia mai la sua identità chimica.

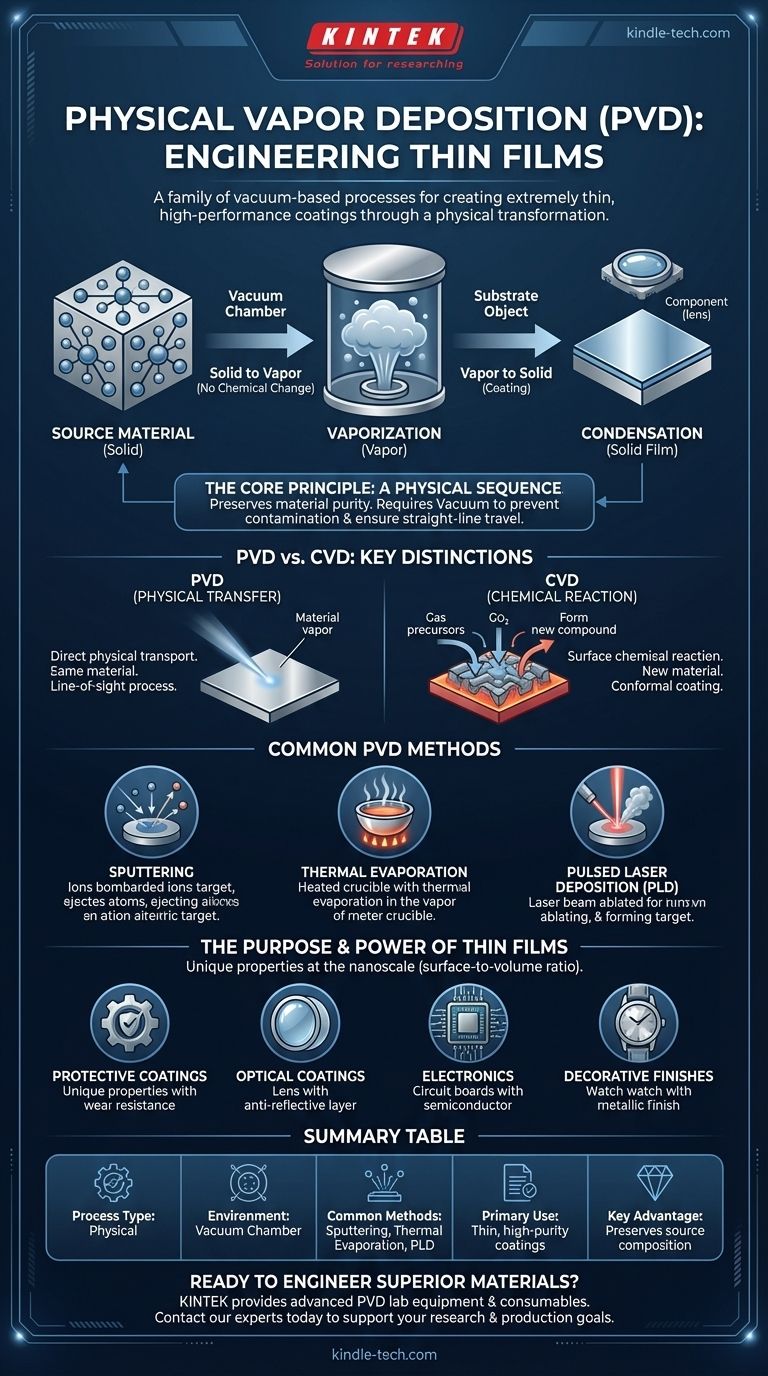

Il Principio Fondamentale: Da Solido a Vapore a Solido

I processi PVD sono una pietra angolare della produzione moderna, consentendo la creazione di materiali con proprietà uniche semplicemente riducendoli a strati su scala atomica. L'intero processo si basa su una semplice sequenza fisica in tre fasi.

Cosa Significa "Fisica" in PVD

Il termine "fisica" è fondamentale. Distingue questo metodo dai processi che si basano su reazioni chimiche. Nella PVD, il materiale depositato inizia come solido, viene convertito in gas e poi depositato nuovamente come solido, tutto senza subire un cambiamento chimico.

Questo trasferimento diretto preserva la purezza e la composizione del materiale sorgente, il che è cruciale per molte applicazioni high-tech.

Il Ruolo Critico del Vuoto

La PVD viene sempre eseguita in una camera a vuoto. Questo ambiente controllato è essenziale per due motivi.

In primo luogo, la rimozione di aria e altri gas impedisce al materiale vaporizzato di reagire con contaminanti come ossigeno o azoto. In secondo luogo, il vuoto assicura che gli atomi vaporizzati possano viaggiare in linea retta dalla sorgente al substrato senza collidere con altre particelle.

Metodi PVD Comuni

Sebbene il principio sia lo stesso, il metodo di vaporizzazione del materiale sorgente può differire. I riferimenti menzionano diversi metodi fisici chiave che rientrano nell'ombrello PVD:

- Sputtering (Bombardamento Ionico): Si utilizzano ioni ad alta energia per bombardare il materiale sorgente, espellendo atomi dalla sua superficie.

- Evaporazione Termica: Il materiale sorgente viene riscaldato nel vuoto fino a quando non evapora o sublima.

- Deposizione Laser Pulsata (PLD): Un laser ad alta potenza abla la superficie del materiale sorgente, creando un pennacchio di vapore.

PVD rispetto alla Deposizione Chimica da Fase Vapore (CVD): Una Distinzione Chiave

Per comprendere appieno la PVD, è utile confrontarla con la sua controparte chimica, la Deposizione Chimica da Fase Vapore (CVD). Sebbene entrambe creino film sottili, i loro meccanismi sottostanti sono fondamentalmente diversi.

PVD: Un Trasferimento Fisico

Come stabilito, la PVD trasporta fisicamente il materiale da una sorgente a un substrato. È un processo di linea di vista in cui il film finale è composto esattamente dallo stesso materiale della sorgente.

CVD: Una Reazione Chimica di Superficie

La CVD, al contrario, introduce gas precursori in una camera. Questi gas reagiscono sulla superficie calda del substrato e il prodotto solido di tale reazione chimica è ciò che forma il film sottile. Il materiale del film è quindi completamente diverso dai gas iniziali.

Lo Scopo e la Potenza dei Film Sottili

L'obiettivo della PVD e di altre tecniche di deposizione è creare film sottili, che sono strati di materiale con spessori che vanno da pochi nanometri a diversi micrometri. A questa scala, i materiali mostrano proprietà uniche non riscontrabili nella loro forma massiva.

Nuove Proprietà alla Scala Nanometrica

Ciò è dovuto al drastico cambiamento nel rapporto superficie-volume. Con più atomi sulla superficie, proprietà come la conduttività elettrica, la riflettività ottica e la durezza meccanica possono essere ingegnerizzate con precisione.

Un Ampio Spettro di Applicazioni

Questa capacità di ingegnerizzare le proprietà dei materiali ha portato a un ampio uso industriale. I film sottili sono fondamentali per:

- Rivestimenti Protettivi: Migliorare la resistenza all'usura, alla corrosione e alle alte temperature su utensili e componenti aerospaziali.

- Rivestimenti Ottici: Creazione di strati antiriflesso su lenti per occhiali, specchi e vetri architettonici per l'isolamento termico.

- Elettronica: Fabbricazione di semiconduttori, celle solari e display touch-panel.

- Finiture Decorative: Applicazione di strati metallici durevoli ed esteticamente gradevoli su oggetti che vanno dai gioielli ai sanitari.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione di un metodo di deposizione dipende interamente dalle proprietà desiderate del film finale, dal materiale utilizzato e da fattori di produzione come costo ed efficienza.

- Se il tuo obiettivo principale è depositare materiali puri o leghe complesse senza cambiarne la composizione: La PVD è spesso la scelta superiore grazie al suo meccanismo di trasferimento fisico diretto.

- Se il tuo obiettivo principale è creare un rivestimento conforme su una superficie complessa e non piatta: Un processo a base di gas come la CVD può essere più efficace poiché i gas possono raggiungere tutte le superfici per reagire.

- Se il tuo obiettivo principale sono rivestimenti ad alta temperatura o estremamente duri come il carbonio simile al diamante: La CVD è un metodo comune ed altamente efficace per produrre questi materiali specifici.

Comprendere la differenza fondamentale tra deposizione fisica e chimica ti consente di scegliere lo strumento giusto per ingegnerizzare la prossima generazione di materiali.

Tabella Riassuntiva:

| Aspetto Chiave | Descrizione |

|---|---|

| Tipo di Processo | Fisico (nessun cambiamento chimico) |

| Ambiente | Camera a Vuoto |

| Metodi Comuni | Sputtering, Evaporazione Termica, Deposizione Laser Pulsata |

| Uso Principale | Creazione di rivestimenti sottili e di elevata purezza |

| Vantaggio Chiave | Preserva la composizione del materiale sorgente |

Pronto a ingegnerizzare materiali superiori con film sottili di elevata purezza? KINTEK è specializzata nel fornire attrezzature e materiali di consumo PVD da laboratorio avanzati per soddisfare le tue esigenze di ricerca e produzione. Che tu stia sviluppando rivestimenti protettivi, strati ottici o componenti elettronici, le nostre soluzioni garantiscono precisione e affidabilità. Contatta oggi i nostri esperti per discutere come possiamo supportare le sfide e gli obiettivi specifici del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

- Autoclave da Laboratorio Sterilizzatore Verticale a Vapore Sotto Pressione per Display a Cristalli Liquidi Tipo Automatico

Domande frequenti

- Come viene rivestito qualcosa di diamantato? Una guida alla crescita CVD vs. Metodi di placcatura

- Quale macchina viene utilizzata per creare diamanti coltivati in laboratorio? Scopri le tecnologie HPHT e CVD

- Come migliorano le apparecchiature PACVD i rivestimenti DLC? Sblocca bassa frizione e alta resistenza al calore

- Come funziona un reattore a deposizione chimica da vapore a filamento caldo (HFCVD)? Guida esperta alla fabbricazione di film di diamante

- Quali sono i vantaggi dell'utilizzo dell'HFCVD per gli elettrodi BDD? Scalare la produzione industriale di diamanti in modo efficiente