Nel mondo dei materiali ad alta temperatura, un elemento riscaldante in disiliciuro di molibdeno (MoSi2) è un componente specializzato progettato per forni elettrici che operano a temperature estreme. Composto da un composito di disiliciuro di molibdeno, la sua caratteristica distintiva è la capacità di formare uno strato protettivo e auto-riparante di biossido di silicio sulla sua superficie, consentendogli di funzionare in modo affidabile in aria a temperature fino a 1900°C (3452°F).

Il valore fondamentale di un elemento in MoSi2 non è solo la sua tolleranza alle alte temperature, ma la sua proprietà di materiale "intelligente": crea il proprio scudo protettivo e rinnovabile contro l'ossidazione, rendendolo particolarmente adatto per operazioni continue ad alto calore in un ambiente ricco di ossigeno.

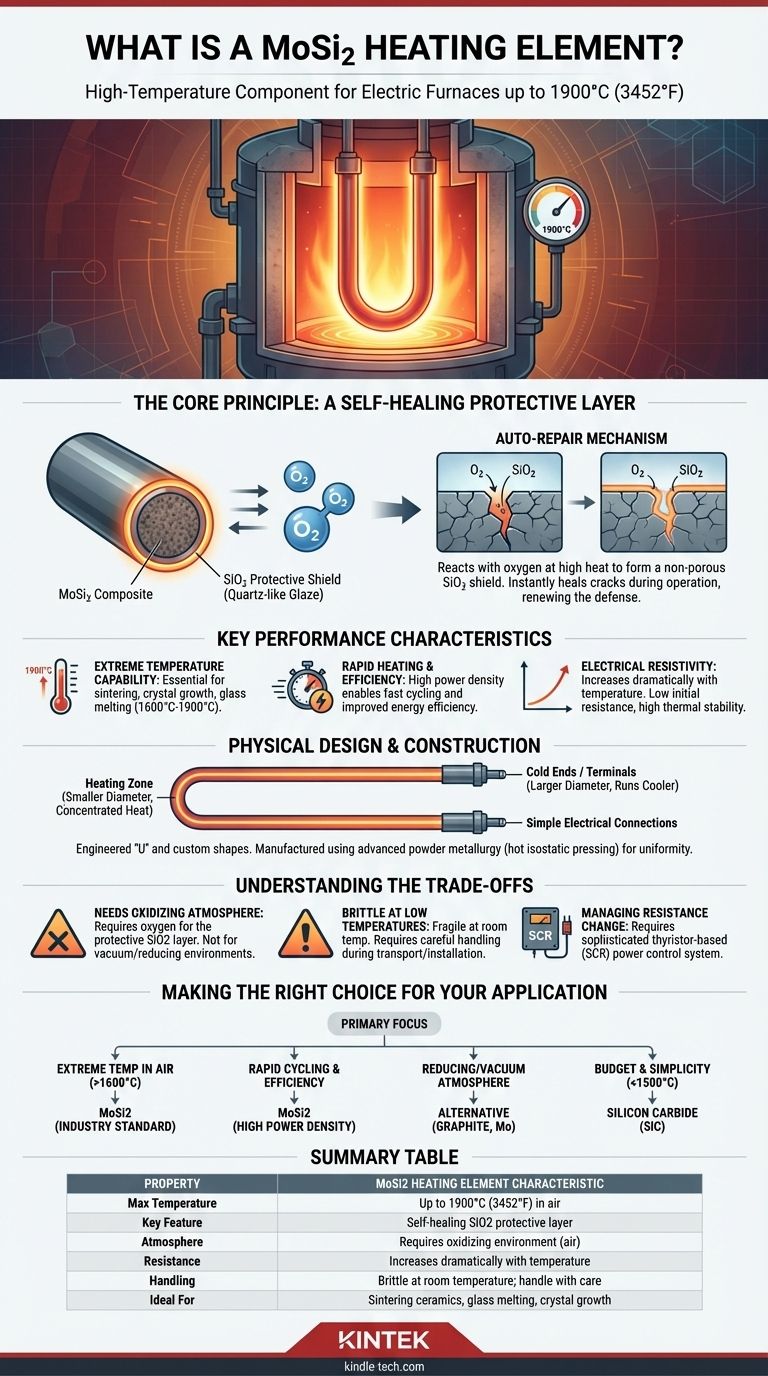

Il Principio Fondamentale: Uno Strato Protettivo Auto-Riparatore

Le notevoli prestazioni degli elementi in MoSi2 derivano da una reazione chimica che si verifica ad alte temperature. Questa è la chiave della loro longevità e affidabilità in ambienti di forno difficili.

Come il MoSi2 Crea la Propria Difesa

Quando un elemento in MoSi2 viene riscaldato in un'atmosfera contenente ossigeno, la sua superficie si ossida. Questo processo forma uno strato sottile, non poroso e altamente stabile di biossido di silicio puro (SiO2), spesso descritto come uno smalto simile al quarzo.

Questo smalto agisce come una barriera fisica, prevenendo ulteriore ossidazione del materiale MoSi2 sottostante.

Il Meccanismo di "Auto-Riparazione"

Il vero vantaggio è la funzione di auto-riparazione dell'elemento. Se una crepa o una scheggiatura appare nello strato protettivo di SiO2 durante il funzionamento, il materiale MoSi2 appena esposto reagisce immediatamente con l'ossigeno nel forno.

Questa reazione forma istantaneamente nuovo biossido di silicio, "riparando" efficacemente la breccia e ripristinando lo scudo protettivo. Ciò rende l'elemento ideale per cicli operativi lunghi e continui.

Caratteristiche Prestazionali Chiave

Oltre alla sua natura auto-riparante, gli elementi in MoSi2 possiedono diverse proprietà distinte che ne definiscono l'uso in contesti industriali e di laboratorio.

Capacità di Temperatura Estrema

Gli elementi in MoSi2 sono una scelta predefinita per applicazioni che richiedono temperature di processo tra 1600°C e 1900°C. Questo li rende essenziali per la sinterizzazione di ceramiche avanzate, la crescita di cristalli, la fusione del vetro e vari test di scienza dei materiali ad alta temperatura.

Riscaldamento Rapido ed Efficienza

Questi elementi possiedono un'elevata densità di potenza, consentendo tassi di riscaldamento molto rapidi. Ciò può ridurre significativamente i tempi del ciclo del forno, migliorando la produttività e l'efficienza energetica complessiva rispetto ad altre tecnologie di riscaldamento.

Profilo di Resistività Elettrica

Una caratteristica critica del MoSi2 è che la sua resistività elettrica aumenta drasticamente all'aumentare della temperatura. L'elemento ha una bassa resistenza quando è freddo, consentendo un'elevata corrente per un rapido riscaldamento iniziale. Quando raggiunge la temperatura operativa, la sua alta resistenza aiuta a mantenere la stabilità termica.

Design Fisico e Costruzione

Gli elementi in MoSi2 non sono semplici barre; sono componenti ingegnerizzati con zone e forme distinte progettate per prestazioni e installazione ottimali.

La Forma a 'U' e Altre Forme

Il design più comune è un elemento a forma di 'U' a due gambi, che consente semplici connessioni elettriche a un'estremità. Sono anche prodotti come elementi dritti, a più gambi e piegati su misura per adattarsi a specifiche geometrie del forno.

Zone Differenziate: Estremità Calde vs. Fredde

Un elemento è costruito con due sezioni distinte. La zona di riscaldamento ha un diametro minore per concentrare la resistenza elettrica e generare calore. I terminali, o "estremità fredde", hanno un diametro molto maggiore (spesso il doppio), il che mantiene bassa la loro resistenza e consente loro di funzionare a temperature più basse mentre attraversano l'isolamento del forno.

Produzione per l'Uniformità

Gli elementi in MoSi2 sono prodotti utilizzando tecniche avanzate di metallurgia delle polveri come la pressatura isostatica a caldo. Ciò garantisce una struttura granulare altamente densa e uniforme, fondamentale per proprietà elettriche coerenti, resistenza meccanica e una vita utile prevedibile.

Comprendere i Compromessi

Per utilizzare efficacemente gli elementi in MoSi2, è fondamentale comprenderne le limitazioni operative. Questi non sono difetti, ma proprietà intrinseche che devono essere gestite.

La Necessità di un'Atmosfera Ossidante

Il meccanismo di auto-riparazione dipende interamente dalla presenza di ossigeno. L'uso di elementi in MoSi2 in atmosfere riducenti o in alto vuoto impedirà la formazione dello strato protettivo di SiO2, portando a una rapida degradazione.

Fragilità a Basse Temperature

Come molte ceramiche avanzate, il MoSi2 è fragile e delicato a temperatura ambiente. Richiede un'attenta manipolazione durante il trasporto e l'installazione per prevenire la frattura. Il materiale acquista duttilità solo a temperature molto elevate.

Gestione del Drastico Cambiamento di Resistenza

Il forte aumento della resistenza con la temperatura richiede un sofisticato sistema di controllo della potenza. I semplici controller on/off sono inadeguati. È necessario un controller basato su tiristori (SCR) in grado di gestire l'angolo di fase per gestire l'elevata corrente di spunto quando gli elementi sono freddi e per fornire potenza stabile mentre si riscaldano.

Fare la Scelta Giusta per la Tua Applicazione

La scelta della giusta tecnologia per gli elementi riscaldanti dipende interamente dai requisiti del tuo processo.

- Se il tuo obiettivo principale è raggiungere temperature estreme (superiori a 1600°C) in aria: Il MoSi2 è la scelta standard del settore grazie al suo strato di ossido auto-riparante e alla stabilità termica.

- Se il tuo obiettivo principale è un rapido ciclo del forno e l'efficienza energetica: L'elevata densità di potenza e il rapido tempo di risposta degli elementi in MoSi2 li rendono una scelta eccellente per migliorare la produttività.

- Se il tuo obiettivo principale è operare in un'atmosfera riducente o sotto vuoto: Devi considerare elementi alternativi come la grafite o il molibdeno metallico, poiché il MoSi2 non funzionerà in modo affidabile senza ossigeno.

- Se il tuo obiettivo principale è il budget e la semplicità al di sotto dei 1500°C: Gli elementi in carburo di silicio (SiC) possono offrire una soluzione più economica senza la necessità di un complesso controllo di potenza SCR.

Comprendere questi principi fondamentali ti consente di sfruttare la potenza unica del Disiliciuro di Molibdeno per i processi termici più esigenti.

Tabella Riassuntiva:

| Proprietà | Caratteristica dell'Elemento Riscaldante in MoSi2 |

|---|---|

| Temperatura Max | Fino a 1900°C (3452°F) in aria |

| Caratteristica Chiave | Strato protettivo auto-riparante di SiO2 |

| Atmosfera | Richiede ambiente ossidante (aria) |

| Resistenza | Aumenta drasticamente con la temperatura |

| Manipolazione | Fragile a temperatura ambiente; maneggiare con cura |

| Ideale Per | Sinterizzazione ceramiche, fusione vetro, crescita cristalli |

Migliora le capacità ad alta temperatura del tuo laboratorio con KINTEK.

Gli elementi riscaldanti in MoSi2 sono progettati per precisione e durata in applicazioni esigenti. Che tu stia sinterizzando ceramiche avanzate, fondendo vetro o conducendo ricerche sulla scienza dei materiali, l'attrezzatura da laboratorio KINTEK garantisce prestazioni affidabili fino a 1900°C.

Forniamo:

- Elementi in MoSi2 di alta qualità con riscaldamento uniforme e lunga durata.

- Guida esperta per selezionare la soluzione di riscaldamento giusta per il tuo processo specifico.

- Supporto completo per sistemi di forni e materiali di consumo.

Pronto a migliorare i tuoi processi termici? Contatta i nostri esperti oggi per discutere le tue esigenze di laboratorio e scoprire come KINTEK può alimentare la tua innovazione.

Guida Visiva

Prodotti correlati

- Elemento Riscaldante per Forno Elettrico in Disiliciuro di Molibdeno (MoSi2)

- Elementi Riscaldanti Termici in Carburo di Silicio SiC per Forno Elettrico

- Pressa Elettrica Riscaldante Cilindrica per Applicazioni di Laboratorio

- Pressa a Caldo a Doppia Piastra per Laboratorio

- Pressa bidirezionale quadrata per uso di laboratorio

Domande frequenti

- Come funziona il riscaldamento a resistenza? Padroneggiare i due metodi principali per un calore efficiente

- Quale settore utilizza il tungsteno? Sfruttare il calore estremo e la durezza per applicazioni industriali

- Qual è la temperatura massima di esercizio del molibdeno? Dipende dalla tua atmosfera

- Il tungsteno è resistente agli urti? Scoprire la sorprendente fragilità di un metallo duro

- Qual è la funzione dei riscaldatori in vetroceramica nell'evaporazione ad alta temperatura? Garantire precisione e stabilità termica

- Quanto dovrebbe durare una resistenza per forno? Massimizza la vita del tuo forno con queste informazioni chiave.

- Quale elemento è il migliore per il riscaldamento? Abbina il Materiale Giusto alla Tua Applicazione per Prestazioni Ottimali

- Come si riscalda un elemento riscaldante? Spiegazione scientifica del riscaldamento Joule