Sebbene sia un potente processo di produzione, la metallurgia delle polveri (PM) non è una soluzione universale. I suoi principali svantaggi sono le limitazioni intrinseche sulla dimensione dei pezzi, proprietà meccaniche inferiori come resistenza e duttilità rispetto ai materiali forgiati o fusi, e vincoli su alcuni tipi di complessità geometrica. Questi fattori derivano direttamente dalla fisica della compattazione e della sinterizzazione delle polveri metalliche.

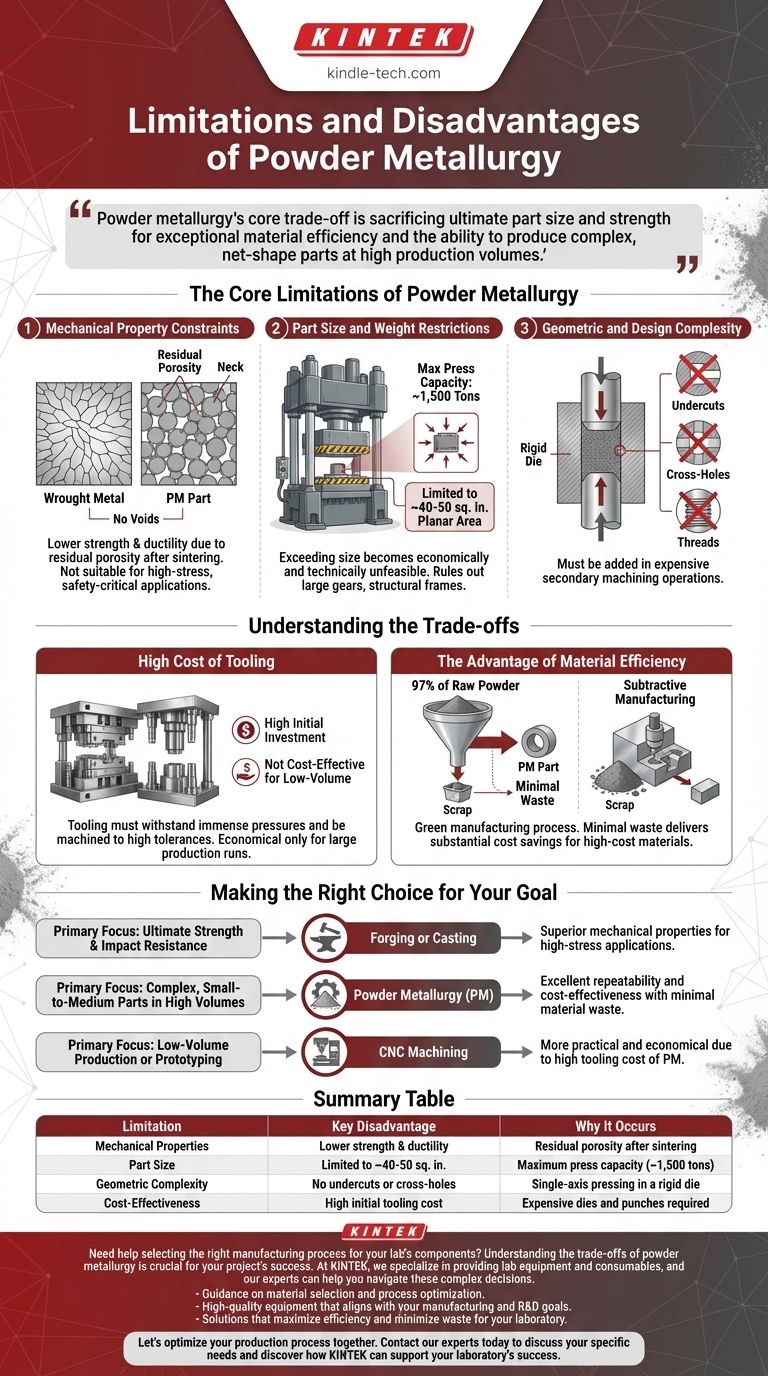

Il compromesso fondamentale della metallurgia delle polveri è sacrificare la dimensione e la resistenza massime del pezzo per un'eccezionale efficienza del materiale e la capacità di produrre pezzi complessi, a forma finita, con elevati volumi di produzione. Comprendere questo equilibrio è fondamentale per decidere se è il processo giusto per la tua applicazione.

Le limitazioni principali della metallurgia delle polveri

Per selezionare il giusto processo di produzione, devi capire non solo quali sono le limitazioni, ma perché esistono. Gli svantaggi della PM sono radicati negli utensili e nella fisica del processo stesso.

Vincoli sulle proprietà meccaniche

La caratteristica distintiva di un pezzo PM è la sua porosità interna. Sebbene il processo di sinterizzazione—il riscaldamento della polvere compattata al di sotto del suo punto di fusione—crei legami metallurgici tra le particelle attraverso un processo chiamato formazione di colli, raramente elimina tutti i vuoti.

Questa porosità residua significa che i pezzi PM non sono generalmente così resistenti o duttili come i componenti realizzati con metalli lavorati o tramite fusione. Hanno una minore resistenza alla fatica e all'impatto, rendendoli inadatti per molte applicazioni ad alto stress e critiche per la sicurezza dove è richiesta la massima integrità del materiale.

Restrizioni su dimensioni e peso dei pezzi

Il processo PM si basa su presse massicce per compattare la polvere metallica nel suo stato iniziale "verde". La forza richiesta è direttamente proporzionale all'area della sezione trasversale del pezzo.

Le presse più grandi del settore sono tipicamente di circa 1.500 tonnellate. Questa realtà pratica limita l'area planare di un componente a circa 40-50 pollici quadrati. Superare questa dimensione diventa economicamente e tecnicamente irrealizzabile, escludendo la PM per ingranaggi di grandi dimensioni, telai strutturali o blocchi motore.

Complessità geometrica e di progettazione

Sebbene la PM sia eccellente nella creazione di pezzi complessi a forma finita, presenta specifiche limitazioni geometriche. Il processo prevede la pressatura della polvere in uno stampo rigido lungo un singolo asse.

Ciò significa che caratteristiche come sottosquadri, fori trasversali (fori perpendicolari alla direzione di pressatura) o filettature non possono essere modellate direttamente nel pezzo. Tali caratteristiche devono essere aggiunte in operazioni di lavorazione secondarie più costose, il che può annullare l'efficacia in termini di costi del processo PM.

Comprendere i compromessi

Scegliere un metodo di produzione significa bilanciare pro e contro. Gli svantaggi della metallurgia delle polveri sono bilanciati da uno dei suoi vantaggi più convincenti.

L'alto costo degli utensili

Gli stampi e i punzoni utilizzati per la compattazione della polvere devono resistere a pressioni immense ed essere lavorati con tolleranze estremamente elevate. Questi utensili sono costosi da progettare e realizzare.

A causa di questo elevato investimento iniziale, la PM non è generalmente conveniente per la produzione a basso volume o la prototipazione. Il processo diventa economico solo quando il costo degli utensili può essere ammortizzato su una grande serie di produzione di molte migliaia o milioni di pezzi.

Il vantaggio dell'efficienza del materiale

La metallurgia delle polveri è considerata un processo di produzione ecologico per una ragione. Circa il 97% della polvere grezza che entra nel processo diventa parte del componente finito.

Questo è in netto contrasto con la produzione sottrattiva come la lavorazione meccanica, dove una parte significativa del costoso materiale grezzo viene tagliata e diventa scarto. Per i materiali ad alto costo, il minimo spreco della PM può portare a notevoli risparmi sui costi e benefici ambientali che superano le sue limitazioni meccaniche.

Fare la scelta giusta per il tuo obiettivo

La selezione della metallurgia delle polveri dipende interamente dalle priorità del tuo progetto. Devi bilanciare la necessità di prestazioni e volume con i vincoli del processo.

- Se il tuo obiettivo principale è la massima resistenza e la resistenza agli urti: La forgiatura o la fusione forniranno le proprietà meccaniche superiori richieste per applicazioni ad alto stress.

- Se il tuo obiettivo principale è la produzione di pezzi complessi, di piccole o medie dimensioni, in grandi volumi: La PM è una scelta eccellente, offrendo un'eccellente ripetibilità e un buon rapporto costo-efficacia con uno spreco minimo di materiale.

- Se il tuo obiettivo principale è la produzione a basso volume o la prototipazione: L'alto costo degli utensili della PM rende altri metodi, come la lavorazione CNC, una soluzione più pratica ed economica.

In definitiva, scegliere la metallurgia delle polveri è una decisione strategica che dipende dal bilanciamento dei requisiti di prestazione con il volume di produzione e gli obiettivi di costo.

Tabella riassuntiva:

| Limitazione | Svantaggio chiave | Perché si verifica |

|---|---|---|

| Proprietà meccaniche | Minore resistenza e duttilità | Porosità residua dopo la sinterizzazione |

| Dimensione del pezzo | Limitato a ~40-50 pollici quadrati | Capacità massima della pressa (~1.500 tonnellate) |

| Complessità geometrica | Nessun sottosquadro o foro trasversale | Pressatura su singolo asse in uno stampo rigido |

| Costo-efficacia | Costo iniziale elevato degli utensili | Richiede stampi e punzoni costosi |

Hai bisogno di aiuto per selezionare il giusto processo di produzione per i componenti del tuo laboratorio?

Comprendere i compromessi della metallurgia delle polveri è fondamentale per il successo del tuo progetto. Presso KINTEK, siamo specializzati nella fornitura di attrezzature e materiali di consumo per laboratorio, e i nostri esperti possono aiutarti a navigare in queste decisioni complesse.

Offriamo:

- Guida sulla selezione dei materiali e l'ottimizzazione dei processi.

- Attrezzature di alta qualità che si allineano con i tuoi obiettivi di produzione e R&S.

- Soluzioni che massimizzano l'efficienza e minimizzano gli sprechi per il tuo laboratorio.

Ottimizziamo insieme il tuo processo di produzione. Contatta i nostri esperti oggi stesso per discutere le tue esigenze specifiche e scoprire come KINTEK può supportare il successo del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Presse Isostatica a Freddo per Laboratorio Automatico Macchina per Presse Isostatica a Freddo

- Pressa Isostatica a Freddo Elettrica da Laboratorio CIP per Pressatura Isostatica a Freddo

- Macchina manuale per pressatura isostatica a freddo CIP per pellet

- Pressa Idraulica Manuale Riscaldata ad Alta Temperatura con Piastre Riscaldate per Laboratorio

- Pressa Idraulica Manuale Riscaldata con Piastre Riscaldate per Pressa a Caldo da Laboratorio

Domande frequenti

- Quali sono i requisiti di velocità di riscaldamento per un forno a pirolisi rapida? Ottenere la massima resa di bio-olio con uno shock termico rapido

- Qual è la controversia sui nanotubi di carbonio? I rischi per la salute simili all'amianto spiegati

- Perché non si usa il 100% di sinter nell'altoforno? Evitare il soffocamento del flusso di gas e l'instabilità

- Che ruolo svolge l'attrezzatura di carico nella verifica del monitoraggio del campo di deformazione? Controllo di precisione per la convalida dei sensori

- Come funziona un miscelatore ad alta potenza a velocità regolabile nei test di corrosione dinamica? Migliora la simulazione dei refrattari

- Quale manutenzione dovrei fare al mio forno? Una guida proattiva per sicurezza e affidabilità

- Qual è la funzione di un sistema di filtrazione di laboratorio nella liquefazione idrotermale? Massimizzare la resa della biomassa

- Perché l'energia da biomassa non è efficiente? I costi nascosti del combustibile a bassa energia