In sostanza, il PVD dorato non è un tipo di placcatura in oro. È un rivestimento superficiale ad alte prestazioni creato attraverso un processo chiamato Physical Vapor Deposition (PVD). Questa tecnica deposita un materiale ceramico molto sottile ed estremamente duro – il più delle volte nitruro di titanio – su una superficie sotto vuoto, che ha un colore oro naturale e offre una durabilità eccezionale.

Il punto cruciale è che il PVD dorato utilizza la scienza dei materiali avanzata per ottenere l'aspetto dell'oro, fornendo al contempo una resistenza ai graffi, all'usura e alla protezione dalla corrosione di gran lunga superiori rispetto alla tradizionale placcatura in oro. È una finitura progettata per la longevità, non per il contenuto di metalli preziosi.

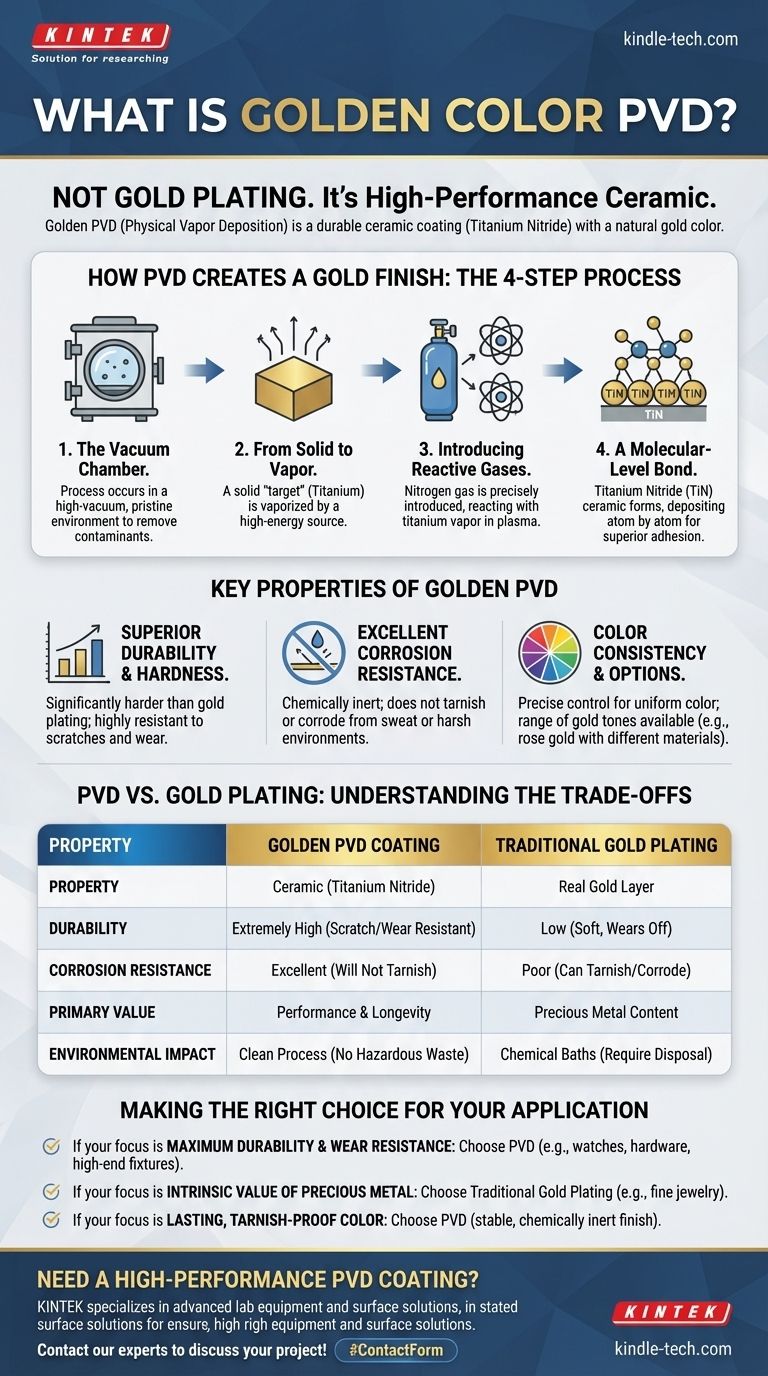

Come il processo PVD crea una finitura dorata

Il termine Physical Vapor Deposition descrive il metodo, non il materiale. Il processo trasforma un materiale solido in vapore, che poi si condensa su un oggetto bersaglio come un film sottile e strettamente legato.

L'ambiente della camera a vuoto

L'intero processo si svolge in una camera ad alto vuoto. Le parti da rivestire vengono poste all'interno e l'aria viene rimossa per creare un ambiente incontaminato, privo di contaminanti che potrebbero interferire con l'adesione del rivestimento.

Da solido a vapore

Un blocco solido del materiale di rivestimento, noto come "bersaglio", viene vaporizzato utilizzando una fonte ad alta energia. Per un classico colore oro, questo bersaglio è tipicamente fatto di titanio.

Introduzione di gas reattivi

Per creare il composto finale, un gas reattivo – in questo caso, l'azoto – viene introdotto con precisione nella camera. Gli atomi di titanio vaporizzati reagiscono con gli atomi di azoto in un ambiente di plasma.

Un legame a livello molecolare

Questa reazione forma un nuovo composto ceramico, il nitruro di titanio (TiN), che si deposita atomo per atomo sulla superficie dell'oggetto. Questo non è uno strato di vernice; è un film che è legato molecolarmente al substrato, rendendolo incredibilmente difficile da scheggiare o sfaldare. Il colore intrinseco e stabile del nitruro di titanio è un oro brillante.

Proprietà chiave del PVD dorato

Il motivo per cui il PVD è scelto per così tante applicazioni ad alte prestazioni, dagli orologi di lusso alle punte da trapano industriali, è dovuto alle eccezionali proprietà della finitura risultante.

Durabilità e durezza superiori

Il rivestimento ceramico PVD è significativamente più duro della tradizionale placcatura in oro e persino del materiale del substrato di base (come l'acciaio inossidabile). Questo lo rende altamente resistente a graffi, abrasioni e usura quotidiana.

Eccellente resistenza alla corrosione

I rivestimenti PVD sono chimicamente inerti. Ciò significa che una finitura PVD dorata non si ossiderà o corroderà se esposta a sudore, acqua salata o altri fattori ambientali aggressivi, a differenza di molte finiture metalliche tradizionali.

Consistenza e opzioni di colore

Il processo PVD consente un controllo estremamente preciso sulla composizione e sullo spessore del rivestimento. Ciò si traduce in un colore perfettamente uniforme e consistente su tutta la superficie e da un lotto all'altro. Regolando i materiali e i gas (ad esempio, utilizzando nitruro di zirconio), è possibile ottenere una gamma di tonalità dorate, dal giallo pallido al ricco oro rosa.

Comprendere i compromessi: PVD vs. placcatura in oro

La scelta tra PVD e placcatura in oro tradizionale richiede la comprensione delle loro differenze fondamentali.

Il materiale stesso

Il PVD è una ceramica color oro. Non contiene oro vero. Il suo valore deriva dalle sue prestazioni e durabilità.

La placcatura in oro è un sottile strato di oro vero depositato su una superficie attraverso un processo elettrochimico (galvanizzazione). Il suo valore è legato al suo contenuto di metallo prezioso.

Durabilità e longevità

In qualsiasi test di durabilità – graffi, usura o corrosione – il PVD è di gran lunga superiore. Un oggetto placcato in oro mostrerà alla fine segni di usura man mano che lo strato morbido di oro si consuma, specialmente sui punti di contatto elevato. Un rivestimento PVD è progettato per durare anni, anche in condizioni impegnative.

L'impatto ambientale

I moderni processi PVD sono ecologicamente puliti, non producendo rifiuti pericolosi. La galvanizzazione tradizionale, al contrario, prevede bagni di soluzioni chimiche che richiedono un attento smaltimento.

Fare la scelta giusta per la tua applicazione

La selezione della finitura corretta dipende interamente dal tuo obiettivo primario per il prodotto.

- Se il tuo obiettivo principale è la massima durabilità e resistenza all'usura: il PVD è la scelta definitiva per articoli come orologi, ferramenta architettonica e accessori di fascia alta che devono resistere all'uso quotidiano.

- Se il tuo obiettivo principale è il valore intrinseco del metallo prezioso: la placcatura in oro tradizionale è l'unica opzione che utilizza uno strato di oro vero, che può essere essenziale per il valore percepito dei gioielli raffinati.

- Se il tuo obiettivo principale è un colore duraturo e resistente all'ossidazione: il PVD fornisce una finitura stabile e chimicamente inerte che non sbiadirà o scolorirà nel tempo.

In definitiva, scegliere il PVD dorato è una decisione che privilegia la scienza dei materiali moderna per una finitura progettata per durare.

Tabella riassuntiva:

| Proprietà | Rivestimento PVD dorato | Placcatura in oro tradizionale |

|---|---|---|

| Materiale | Ceramica (Nitruro di Titanio) | Strato di Oro Vero |

| Durabilità | Estremamente Alta (Resistente a Graffi/Usura) | Bassa (Morbido, si consuma) |

| Resistenza alla Corrosione | Eccellente (Non si ossida) | Scarsa (Può ossidarsi/corrodersi) |

| Valore Primario | Prestazioni & Longevità | Contenuto di Metallo Prezioso |

| Impatto Ambientale | Processo Pulito (Nessun Rifiuto Pericoloso) | Bagni Chimici (Richiedono Smaltimento) |

Hai bisogno di un rivestimento PVD ad alte prestazioni per le tue apparecchiature o componenti di laboratorio? KINTEK è specializzata in apparecchiature e materiali di consumo da laboratorio avanzati, fornendo soluzioni superficiali durevoli che migliorano la longevità e le prestazioni. Lascia che i nostri esperti ti aiutino a selezionare il rivestimento perfetto per la tua applicazione. Contatta il nostro team oggi per discutere i requisiti del tuo progetto!

Guida Visiva

Prodotti correlati

- Macchina per Forno a Tubo per Deposizione Chimica da Vapore Potenziata da Plasma Rotante Inclinato PECVD

- Macchina per colata di film estensibile in PVC plastico da laboratorio per test su film

- Pressa termica automatica sottovuoto con touchscreen

- Macchina per estrusione di film soffiato da laboratorio a coestrusione a tre strati

- Sterilizzatore da Laboratorio Autoclave per Polveri Erboristiche Macchina Sterilizzatrice per Piante

Domande frequenti

- Quanti tipi di tecniche di deposizione in fase vapore sono presenti? PVD vs. CVD spiegato

- Cosa significa la deposizione PVD sputtering? Una guida alla deposizione di film sottili ad alte prestazioni

- Quanti tipi di sputtering esistono? Una guida allo sputtering DC, RF e alle tecniche avanzate

- Qual è la frequenza RF per lo sputtering? Svelare lo standard per i materiali isolanti

- Cos'è un sistema di sputtering? Ottieni una deposizione di film sottili impareggiabile per il tuo laboratorio