A livello fondamentale, la differenza tra evaporazione e sputtering risiede nel modo in cui gli atomi vengono liberati da un materiale sorgente per creare un film sottile. L'evaporazione utilizza il calore per far bollire un materiale in un vapore che si condensa su una superficie, molto simile al vapore che appanna uno specchio freddo. Lo sputtering, al contrario, utilizza il bombardamento ionico energetico per rimuovere fisicamente gli atomi da un materiale bersaglio, come una sabbiatrice microscopica.

Sebbene entrambi siano metodi di deposizione fisica da vapore (PVD) eseguiti sottovuoto, la scelta tra i due dipende da un compromesso critico: l'evaporazione è generalmente più veloce e più economica, mentre lo sputtering offre una qualità del film, un'adesione e un controllo compositivo superiori a scapito della velocità e della complessità.

Il Meccanismo Centrale: Calore vs. Impatto

Comprendere come ciascun processo genera il materiale di rivestimento è la chiave per cogliere i rispettivi punti di forza e di debolezza. Sono approcci fondamentalmente diversi per raggiungere lo stesso obiettivo.

Come Funziona l'Evaporazione: L'Analogia dell'Ebollizione

L'evaporazione è un processo termico. Un materiale sorgente, o "carica", viene posto in una camera ad alto vuoto e riscaldato fino a raggiungere la sua temperatura di vaporizzazione.

Questo crea un robusto flusso di vapore che viaggia in linea retta e si condensa su un substrato più freddo, formando il film sottile. L'energia delle particelle depositate è relativamente bassa, determinata puramente dall'energia termica del processo.

Come Funziona lo Sputtering: La Sabbiatrice al Plasma

Lo sputtering è un processo cinetico. Inizia introducendo un gas inerte a bassa pressione (tipicamente Argon) in una camera a vuoto per creare un plasma.

Un campo elettrico accelera gli ioni da questo plasma, facendoli collidere con il materiale sorgente, noto come bersaglio (target). Questi impatti ad alta energia espellono fisicamente, o "spruzzano" (sputter), atomi individuali dal bersaglio. Questi atomi espulsi hanno un'energia cinetica significativamente maggiore e viaggiano per rivestire il substrato.

Differenze Chiave nelle Proprietà del Film

La differenza di energia — bassa energia termica per l'evaporazione rispetto all'alta energia cinetica per lo sputtering — si traduce direttamente in differenze significative nelle caratteristiche del film finale.

Adesione e Densità del Film

Gli atomi spruzzati arrivano al substrato con alta energia, incorporandosi leggermente nella superficie e creando un film denso e compatto. Ciò si traduce in una adesione superiore e una maggiore durabilità.

Gli atomi evaporati atterrano più delicatamente, portando a film che sono tipicamente meno densi, hanno una struttura a grana più grande e mostrano una minore adesione al substrato.

Omogeneità e Composizione del Film

Lo sputtering eccelle nel depositare materiali complessi come leghe e composti. Poiché il processo di "sabbiatura" espelle gli atomi in modo non selettivo, la composizione del film depositato rimane molto vicina a quella del bersaglio.

L'evaporazione può avere difficoltà con le leghe in cui elementi diversi hanno diverse tensioni di vapore (punti di ebollizione). L'elemento con la tensione di vapore più elevata evaporerà più facilmente, alterando potenzialmente la composizione finale del film rispetto a quella della sorgente originale.

Velocità e Tasso di Deposizione

L'evaporazione offre generalmente un tasso di deposizione molto più elevato. La capacità di generare un flusso di vapore denso consente di depositare film più spessi in tempi di esecuzione più brevi, rendendola adatta per la produzione ad alto volume.

Lo sputtering è un processo più lento e deliberato. L'espulsione degli atomi uno per uno si traduce in un tasso di deposizione inferiore, rendendolo meno ideale per le applicazioni in cui la velocità è la preoccupazione principale.

Comprendere i Compromessi

Nessun metodo è universalmente superiore; sono strumenti progettati per compiti diversi. Scegliere quello sbagliato può portare a una scarsa qualità del film o a costi non necessari.

Il Fattore Costo e Semplicità

I sistemi di evaporazione sono spesso più semplici nella progettazione e quindi più convenienti da costruire e utilizzare. Questo, unito ai loro alti tassi di deposizione, li rende una scelta economica per molte applicazioni.

I sistemi di sputtering, che richiedono alimentatori ad alta tensione, gestione dei gas e spesso magnetron per migliorare il processo, sono generalmente più complessi e costosi.

Il Fattore Controllo e Precisione

Lo sputtering offre un grado molto più elevato di controllo del processo. Parametri come la pressione del gas e la potenza possono essere ottimizzati per manipolare le proprietà del film come la dimensione dei grani, la sollecitazione interna e la densità.

Ciò rende lo sputtering il metodo preferito per le applicazioni che richiedono alta precisione e ripetibilità, come nella produzione di filtri ottici, semiconduttori e dispositivi medici.

Il Fattore Ambientale e del Gas

Lo sputtering opera in un ambiente gassoso a bassa pressione, il che significa che parte del gas di processo può rimanere intrappolato nel film in crescita come impurità. Questo è definito gas assorbito.

L'evaporazione avviene in alto vuoto, risultando in film più puri con minori inclusioni gassose, il che può essere fondamentale per determinate applicazioni elettroniche o ottiche.

Fare la Scelta Giusta per la Tua Applicazione

La tua decisione finale deve essere guidata dai requisiti specifici del tuo progetto.

- Se la tua attenzione principale è la velocità e l'efficienza dei costi per rivestimenti semplici: Scegli l'evaporazione termica, specialmente per metalli a singolo elemento.

- Se la tua attenzione principale è l'adesione, la densità e la durabilità superiori del film: Scegli lo sputtering, poiché la deposizione ad alta energia crea un film più forte e robusto.

- Se stai depositando leghe o composti complessi: Scegli lo sputtering per garantire che la composizione del film rifletta accuratamente il bersaglio sorgente.

- Se richiedi la massima purezza del film con minima contaminazione da gas: L'evaporazione in un ambiente ad alto vuoto è l'opzione migliore.

Comprendere questa distinzione fondamentale tra energia termica ed energia cinetica ti consente di selezionare lo strumento preciso per le tue esigenze di deposizione di film sottili.

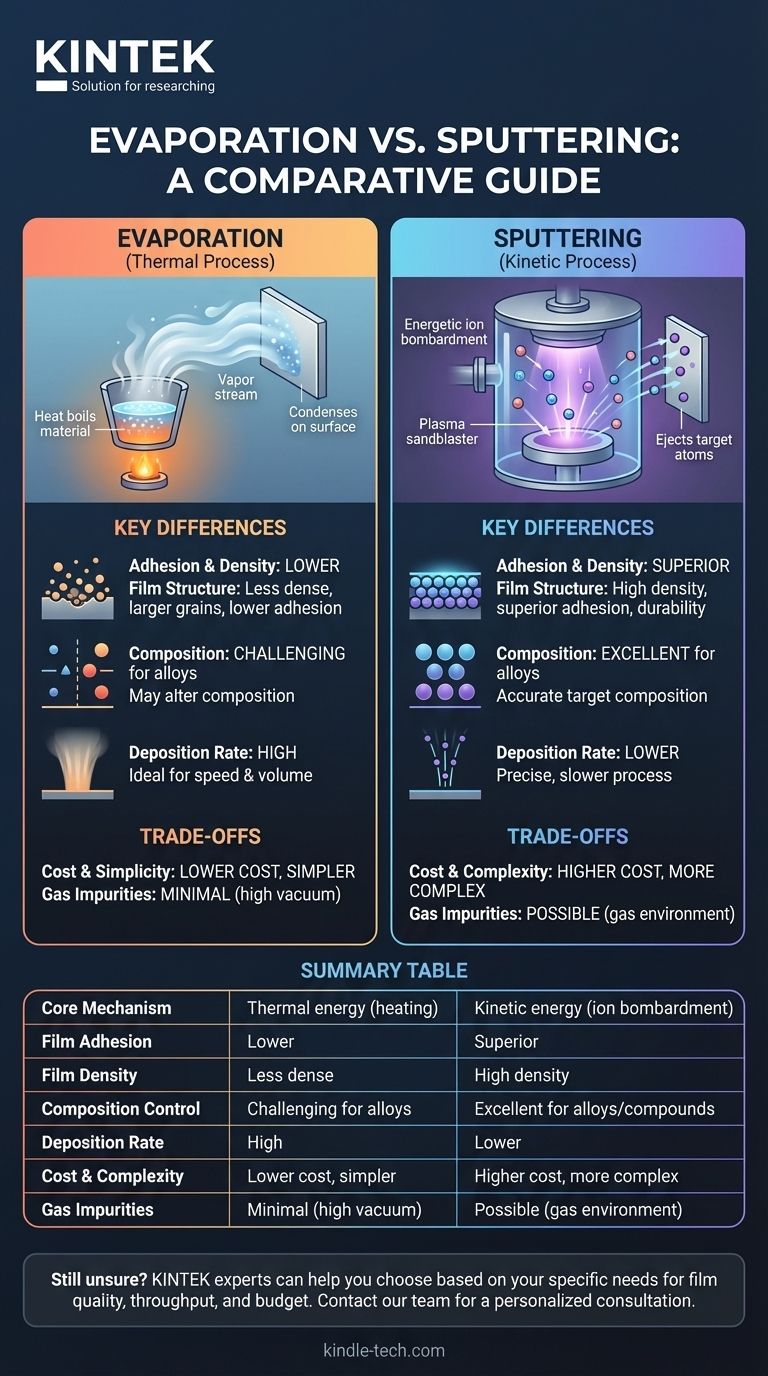

Tabella Riassuntiva:

| Caratteristica | Evaporazione | Sputtering |

|---|---|---|

| Meccanismo Centrale | Energia termica (riscaldamento) | Energia cinetica (bombardamento ionico) |

| Adesione del Film | Inferiore | Superiore |

| Densità del Film | Meno denso | Alta densità |

| Controllo della Composizione | Difficile per le leghe | Eccellente per leghe/composti |

| Tasso di Deposizione | Alto | Inferiore |

| Costo e Complessità | Costo inferiore, più semplice | Costo superiore, più complesso |

| Impurità Gassose | Minime (alto vuoto) | Possibili (ambiente gassoso) |

Ancora incerto su quale metodo PVD sia giusto per la tua applicazione? KINTEK è specializzata in attrezzature e materiali di consumo per laboratori, al servizio delle esigenze di laboratorio. I nostri esperti possono aiutarti a scegliere tra sistemi di evaporazione e sputtering in base alle tue esigenze specifiche di qualità del film, produttività e budget.

Contatta oggi il nostro team per una consulenza personalizzata e scopri come le nostre soluzioni possono migliorare i tuoi processi di deposizione di film sottili.

Guida Visiva

Prodotti correlati

- Macchina per Forno a Tubo per Deposizione Chimica da Vapore Potenziata da Plasma Rotante Inclinato PECVD

- Barca di evaporazione in tungsteno-molibdeno con fondo emisferico

- Barca di evaporazione in molibdeno, tungsteno e tantalio per applicazioni ad alta temperatura

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

Domande frequenti

- Lo sputtering è un PVD? Scopri la tecnologia di rivestimento chiave per il tuo laboratorio

- Quanti tipi di tecniche di deposizione in fase vapore sono presenti? PVD vs. CVD spiegato

- Cos'è la deposizione nella chimica ambientale? Capire come l'inquinamento atmosferico danneggia gli ecosistemi

- Quali sono gli effetti della sputtering a magnetron? Ottieni film sottili durevoli e di alta qualità per il tuo laboratorio

- Cosa significa la deposizione PVD sputtering? Una guida alla deposizione di film sottili ad alte prestazioni