Nella sua essenza, lo sputtering reattivo DC è una tecnica di deposizione sotto vuoto utilizzata per creare film molto sottili di materiali composti. A differenza dello sputtering standard che deposita un materiale puro, questo metodo introduce un gas reattivo (come ossigeno o azoto) nel processo. Questo gas reagisce chimicamente con gli atomi metallici prodotti per sputtering, formando un nuovo materiale composto, come un ossido o un nitruro, direttamente sulla superficie di un substrato.

Lo scopo essenziale dello sputtering reattivo DC non è semplicemente spostare un materiale da una sorgente a un bersaglio, ma sintetizzare un materiale composto interamente nuovo con proprietà desiderabili specifiche — come resistenza elettrica o trasparenza ottica — sotto forma di film sottile di alta qualità.

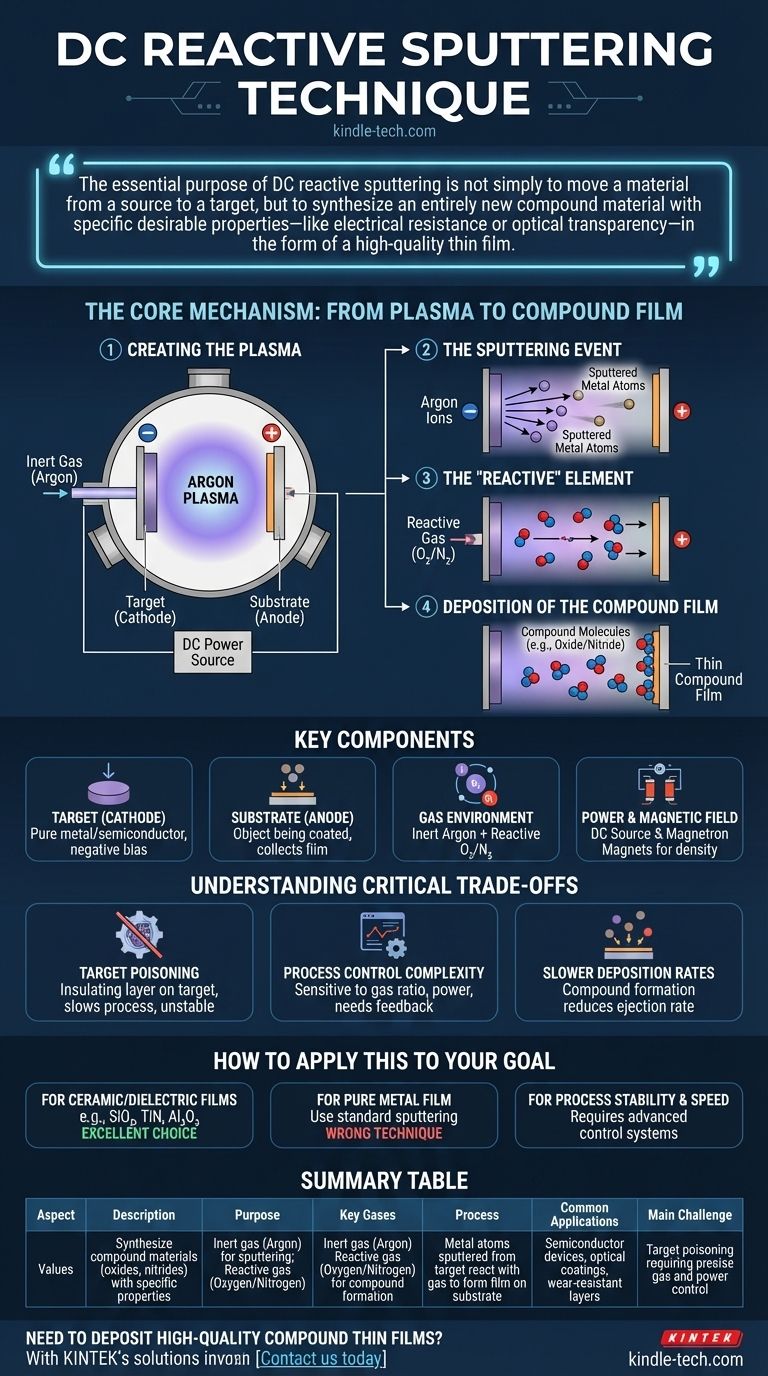

Il Meccanismo Centrale: Dal Plasma al Film Composto

Per comprendere lo sputtering reattivo, è meglio suddividerlo in una sequenza di eventi che si verificano all'interno di una camera a vuoto. Ogni fase si basa sulla precedente per creare il film composto finale.

Passaggio 1: Creazione del Plasma

Il processo inizia posizionando un substrato (l'oggetto da rivestire) e un bersaglio (il materiale sorgente, come silicio puro o titanio) all'interno di una camera a vuoto. La camera viene quindi riempita con una piccola quantità di gas inerte, quasi sempre argon. Viene applicata una forte tensione in corrente continua (DC), rendendo il bersaglio un catodo negativo e il supporto del substrato un anodo positivo. Questa alta tensione strappa elettroni dagli atomi di argon, creando un gas ionizzato e luminoso noto come plasma.

Passaggio 2: L'Evento di Sputtering

Gli ioni di argon caricati positivamente presenti nel plasma vengono accelerati potentemente verso il bersaglio carico negativamente. Essi bombardano la superficie del bersaglio con energia significativa. Questo impatto ad alta energia espelle fisicamente, o "produce per sputtering," atomi individuali dal materiale bersaglio, lanciandoli nella camera a vuoto.

Passaggio 3: L'Elemento "Reattivo"

Questo è il passaggio che definisce la tecnica. Una quantità attentamente controllata di gas reattivo, come ossigeno o azoto, viene introdotta anch'essa nella camera. Mentre gli atomi metallici prodotti per sputtering viaggiano dal bersaglio verso il substrato, interagiscono e si legano chimicamente con queste molecole di gas reattivo.

Passaggio 4: Deposizione del Film Composto

Questa reazione chimica forma una nuova molecola composta (ad esempio, nitruro di titanio o biossido di silicio). Queste molecole appena formate continuano il loro percorso verso il substrato, dove atterrano e si condensano. Nel tempo, questo processo costruisce uno strato sottile, uniforme e denso di film composto sulla superficie del substrato.

Componenti Chiave di un Sistema di Sputtering Reattivo

Ogni sistema di sputtering reattivo DC si basa su alcuni componenti critici che lavorano in concerto per ottenere un processo stabile e ripetibile.

Il Bersaglio (Catodo)

Questa è la sorgente del materiale primario ed è realizzata in un metallo puro o semiconduttore (ad esempio, Tantalio, Alluminio, Silicio). È polarizzato negativamente per attrarre gli ioni positivi dal plasma.

Il Substrato (Anodo)

Questo è l'oggetto da rivestire, come un wafer di silicio, un vetrino da microscopio o un componente ottico. È tipicamente posizionato sull'anodo messo a terra, dove raccoglie il materiale composto appena formato.

L'Ambiente Gassoso

Il sistema utilizza due tipi di gas. Un gas inerte (argon) è il motore principale del processo di sputtering, creando il plasma e bombardando il bersaglio. Il gas reattivo (ossigeno, azoto) è l'ingrediente attivo che crea il materiale composto finale.

L'Alimentazione e il Campo Magnetico

Una sorgente di alimentazione DC fornisce la tensione stabile necessaria per creare e sostenere il plasma. La maggior parte dei sistemi moderni sono sistemi "a magnetron", che utilizzano potenti magneti dietro il bersaglio. Questi magneti intrappolano gli elettroni vicino alla superficie del bersaglio, aumentando drasticamente la densità del plasma e consentendo al processo di funzionare a pressioni più basse e velocità più elevate.

Comprendere i Compromessi Critici

Sebbene potente, lo sputtering reattivo DC è un processo complesso con sfide intrinseche che richiedono una gestione attenta.

Avvelenamento del Bersaglio

La difficoltà più comune è l'avvelenamento del bersaglio. Ciò si verifica quando il gas reattivo reagisce non solo con gli atomi prodotti per sputtering, ma anche con la superficie del bersaglio stesso. Questo forma uno strato isolante sul bersaglio, che può rallentare drasticamente la velocità di sputtering, causare archi elettrici e rendere il processo altamente instabile.

Complessità del Controllo di Processo

Le proprietà finali del film sono estremamente sensibili al rapporto preciso tra gas inerte, gas reattivo e potenza di sputtering. Ottenere la stechiometria desiderata richiede sofisticati sistemi di feedback per mantenere un equilibrio stabile tra la velocità di sputtering del metallo e la disponibilità di gas reattivo.

Tassi di Deposizione Più Lenti

Generalmente, lo sputtering reattivo è più lento rispetto allo sputtering di un bersaglio metallico puro. La formazione del composto sulla superficie del bersaglio, anche in uno stato controllato, può ridurre il numero di atomi espulsi per ione in arrivo, prolungando i tempi di processo.

Come Applicarlo al Tuo Obiettivo

La scelta di una tecnica di deposizione dipende interamente dal materiale che devi creare.

- Se il tuo obiettivo principale è creare film ceramici o dielettrici di alta qualità: Lo sputtering reattivo DC è una scelta eccellente. È ampiamente utilizzato per produrre film come biossido di silicio (SiO₂), nitruro di titanio (TiN) e ossido di alluminio (Al₂O₃) per applicazioni semiconduttrici e ottiche.

- Se il tuo obiettivo principale è depositare un film metallico puro: Questa non è la tecnica giusta. Dovresti utilizzare lo sputtering DC o RF standard (non reattivo) con solo un gas inerte come l'argon.

- Se il tuo obiettivo principale è la stabilità e la velocità del processo: Devi investire in un controllo di processo avanzato, come il monitoraggio dell'emissione ottica o il feedback di impedenza del plasma, per gestire il flusso di gas reattivo ed evitare l'avvelenamento del bersaglio.

In definitiva, lo sputtering reattivo DC offre un metodo potente per ingegnerizzare materiali composti ad alte prestazioni direttamente su una superficie, atomo per atomo.

Tabella Riassuntiva:

| Aspetto | Descrizione |

|---|---|

| Scopo | Sintetizzare materiali composti (ossidi, nitruri) con proprietà specifiche |

| Gas Chiave | Gas inerte (Argon) per lo sputtering; Gas reattivo (Ossigeno/Azoto) per la formazione del composto |

| Processo | Gli atomi metallici prodotti per sputtering dal bersaglio reagiscono con il gas per formare un film sul substrato |

| Applicazioni Comuni | Dispositivi a semiconduttore, rivestimenti ottici, strati resistenti all'usura |

| Sfida Principale | Avvelenamento del bersaglio che richiede un controllo preciso di gas e potenza |

Hai bisogno di depositare film sottili composti di alta qualità per la tua ricerca o produzione? KINTEK è specializzata in apparecchiature da laboratorio e materiali di consumo, fornendo soluzioni di sputtering affidabili per applicazioni in semiconduttori, ottica e scienza dei materiali. I nostri esperti possono aiutarti a selezionare il sistema giusto per ottenere proprietà del film precise e un controllo di processo stabile. Contattaci oggi per discutere le tue specifiche esigenze di rivestimento!

Guida Visiva

Prodotti correlati

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Materiali diamantati drogati con boro tramite CVD

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Stampo a pressa anti-crepa per uso di laboratorio

- Autoclave da Laboratorio Sterilizzatore Verticale a Vapore Sotto Pressione per Display a Cristalli Liquidi Tipo Automatico

Domande frequenti

- Quali sono i vantaggi dell'utilizzo dell'HFCVD per gli elettrodi BDD? Scalare la produzione industriale di diamanti in modo efficiente

- Qual è il ruolo del sistema HF-CVD nella preparazione degli elettrodi BDD? Soluzioni scalabili per la produzione di diamanti drogati con boro

- Quale macchina viene utilizzata per creare diamanti coltivati in laboratorio? Scopri le tecnologie HPHT e CVD

- Come vengono introdotti i reagenti nella camera di reazione durante un processo CVD? Padroneggiare i sistemi di erogazione dei precursori

- Cos'è la deposizione chimica da fase vapore a filamento caldo di diamante? Una guida ai rivestimenti di diamante sintetico