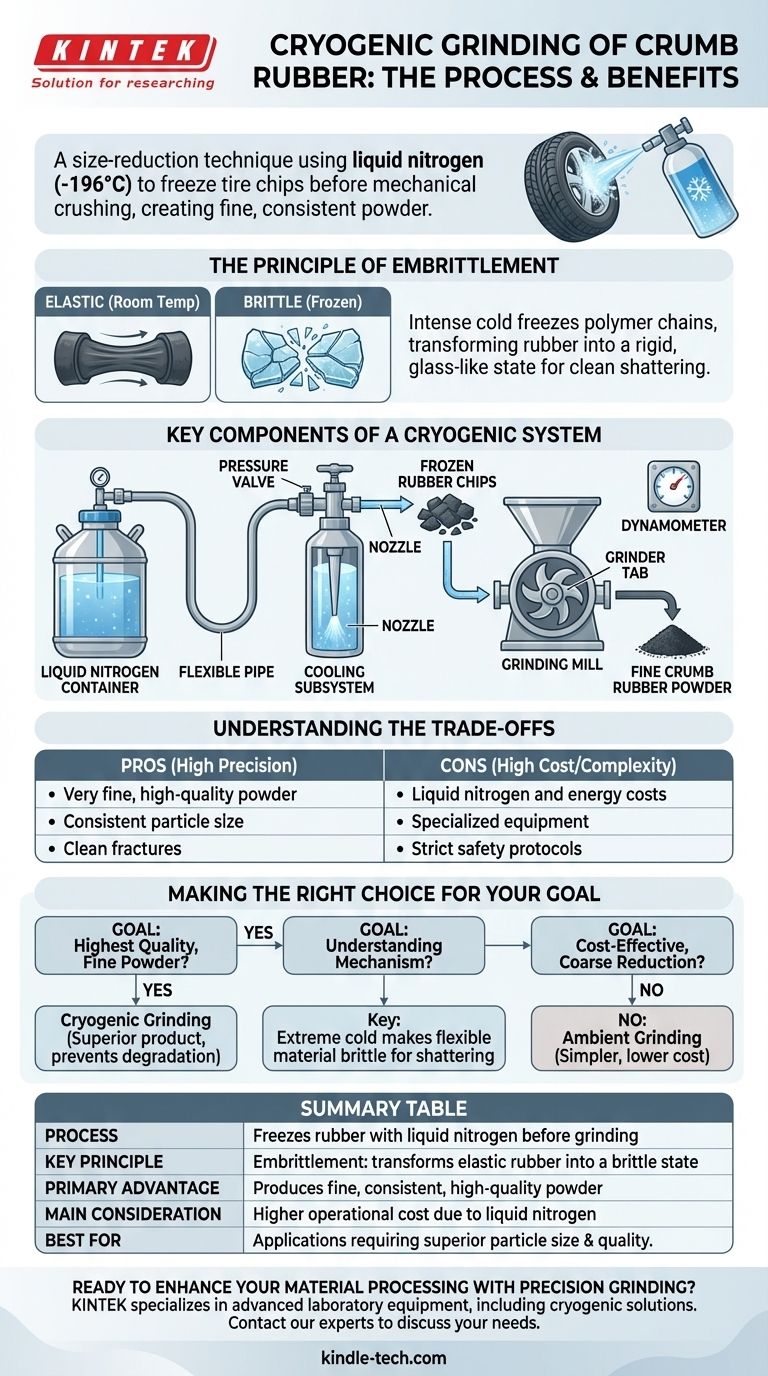

La macinazione criogenica della gomma sminuzzata è una tecnica di riduzione delle dimensioni in cui i trucioli di pneumatico vengono congelati con azoto liquido prima di essere frantumati meccanicamente. Questo processo sfrutta il freddo estremo (−196°C) per rendere la gomma, normalmente elastica, dura e fragile, consentendo di frantumarla facilmente in una polvere fine e omogenea.

Lo scopo centrale della macinazione criogenica è cambiare fondamentalmente le proprietà fisiche della gomma da tenace ed elastica a fragile e vetrosa. Questa trasformazione consente un processo di macinazione più efficiente e preciso, con conseguente ottenimento di particelle di qualità superiore e più fini rispetto a quanto i metodi tradizionali potrebbero consentire.

Il Principio dell'Infragilimento

L'efficacia della macinazione criogenica si basa su un principio semplice: cambiare lo stato di un materiale per renderlo più facile da lavorare.

Passaggio da Elastico a Fragile

La gomma a temperatura ambiente è nota per la sua elasticità, che la rende durevole ma difficile da macinare in polvere fine. Tende a strapparsi o a fondere a causa dell'attrito della macinazione piuttosto che a rompersi in modo netto.

Il Ruolo dell'Azoto Liquido

Immergendo i trucioli di pneumatico nell'azoto liquido, la loro temperatura viene rapidamente abbassata. Questo freddo intenso congela le catene polimeriche all'interno della gomma, bloccandole in posizione e trasformando il materiale in uno stato rigido e fragile, molto simile al vetro.

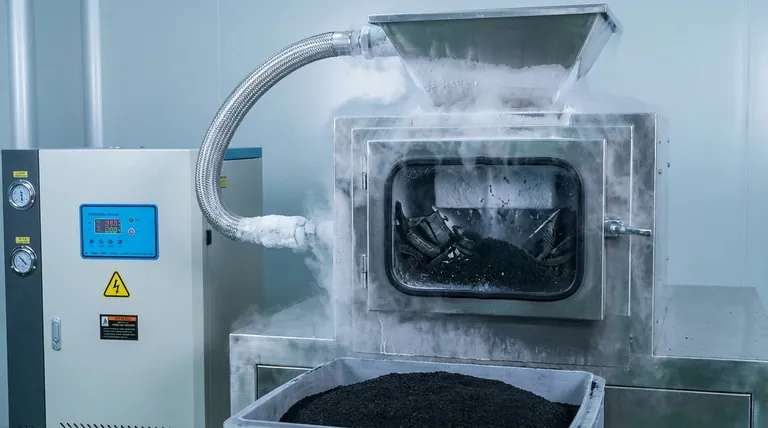

La Fase di Frantumazione

Una volta infragiliti, i trucioli di gomma congelati vengono immessi in un macinatore o mulino. Poiché il materiale non è più elastico, l'impatto meccanico lo frantuma in modo netto ed efficiente in particelle molto piccole e uniformi, creando la polvere di gomma sminuzzata desiderata.

Componenti Chiave di un Sistema Criogenico

Un sistema di macinazione criogenica integra un sistema di raffreddamento con un macinatore meccanico per raggiungere il suo obiettivo.

Il Sottosistema di Raffreddamento

Questa parte del processo è responsabile dell'erogazione del freddo estremo. Tipicamente include un contenitore di azoto liquido, insieme a una valvola di pressione, un manometro e un ugello per controllare e applicare con precisione il criogeno alla gomma.

Il Meccanismo di Macinazione

Questo è il cuore meccanico del sistema. Una lama del macinatore o un componente di fresatura simile applica la forza fisica necessaria per frantumare i trucioli di gomma congelati e fragili in polvere fine.

Attrezzature di Supporto

Vengono utilizzati altri componenti come un tubo flessibile per trasportare in sicurezza l'azoto liquido. Potrebbe anche essere incluso un dinamometro per misurare la forza e il consumo energetico del processo di macinazione, aiutando a ottimizzare l'efficienza.

Comprendere i Compromessi

Sebbene sia molto efficace, la macinazione criogenica comporta considerazioni specifiche che è importante comprendere.

Alta Precisione vs. Alto Costo

Questo metodo produce una polvere molto fine e di alta qualità con dimensioni delle particelle uniformi, che è un grande vantaggio. Tuttavia, il costo dell'azoto liquido e l'energia necessaria per mantenere temperature così basse possono renderlo più costoso rispetto ai metodi di macinazione a temperatura ambiente.

Idoneità del Materiale

La macinazione criogenica è eccezionalmente adatta per polimeri come gomma e plastica che subiscono una transizione distinta verso uno stato fragile quando congelati. È meno efficace o necessaria per materiali che sono già duri e fragili a temperatura ambiente.

Complessità Operativa

La manipolazione dell'azoto liquido richiede attrezzature specializzate e rigorosi protocolli di sicurezza. I requisiti tecnici per il funzionamento e la manutenzione di un sistema criogenico sono più impegnativi rispetto a quelli dei macinatori meccanici più semplici.

Fare la Scelta Giusta per il Tuo Obiettivo

- Se il tuo obiettivo principale è produrre polvere di gomma della massima qualità e più fine: La macinazione criogenica è il metodo superiore perché garantisce fratture nette delle particelle e previene la degradazione termica del materiale.

- Se il tuo obiettivo principale è comprendere il meccanismo centrale: La chiave è che il freddo estremo viene utilizzato per rendere fragile un materiale flessibile, che è la precondizione necessaria per frantumarlo in polvere fine.

- Se il tuo obiettivo principale è una riduzione delle dimensioni grossolana ed economicamente vantaggiosa: Un processo di macinazione a temperatura ambiente più semplice potrebbe essere una scelta più adatta, poiché evita gli alti costi associati all'azoto liquido.

In definitiva, la macinazione criogenica è una soluzione sofisticata progettata per superare l'intrinseca tenacità di materiali come la gomma per ottenere un prodotto finale superiore.

Tabella Riassuntiva:

| Aspetto | Macinazione Criogenica |

|---|---|

| Processo | Congela la gomma con azoto liquido (-196°C) prima della macinazione |

| Principio Chiave | Infragilimento: trasforma la gomma elastica in uno stato fragile, vetroso |

| Vantaggio Principale | Produce polvere fine, omogenea e di alta qualità con fratture nette delle particelle |

| Considerazione Principale | Costo operativo più elevato dovuto all'azoto liquido e alle attrezzature specializzate |

| Ideale Per | Applicazioni che richiedono qualità e dimensione delle particelle superiori, come il riciclo avanzato |

Pronto a migliorare la tua lavorazione dei materiali con la macinazione di precisione?

KINTEK è specializzata in attrezzature da laboratorio avanzate, incluse soluzioni per processi criogenici. La nostra esperienza può aiutarti a ottenere la polvere di gomma fine e omogenea che i tuoi progetti richiedono.

Contatta oggi i nostri esperti per discutere come possiamo supportare le esigenze specifiche del tuo laboratorio nella riduzione delle dimensioni e nella scienza dei materiali.

Guida Visiva

Prodotti correlati

- Trituratore Ultrafine Vibrante Raffreddato ad Acqua a Bassa Temperatura con Touchscreen

- Potente Macchina Trituratrice di Plastica

- Frantoio a mascelle da laboratorio

- Liofilizzatore da Laboratorio ad Alte Prestazioni per Ricerca e Sviluppo

- Liofilizzatore da Laboratorio ad Alte Prestazioni

Domande frequenti

- Qual è lo scopo di un polverizzatore? Sblocca il potenziale dei materiali con la macinazione fine

- Come migliora un mulino vibrante l'efficienza di recupero del niobio? Ottimizzare il pre-trattamento dei rifiuti per la massima resa

- Cos'è la polverizzazione del campione? La chiave per un'analisi di laboratorio accurata e affidabile

- Qual è il meccanismo di una rettificatrice? Ottenere precisione superiore e finiture superficiali

- Quali sono i diversi tipi di mulini di macinazione? Abbina il meccanismo al tuo materiale per una riduzione ottimale delle dimensioni