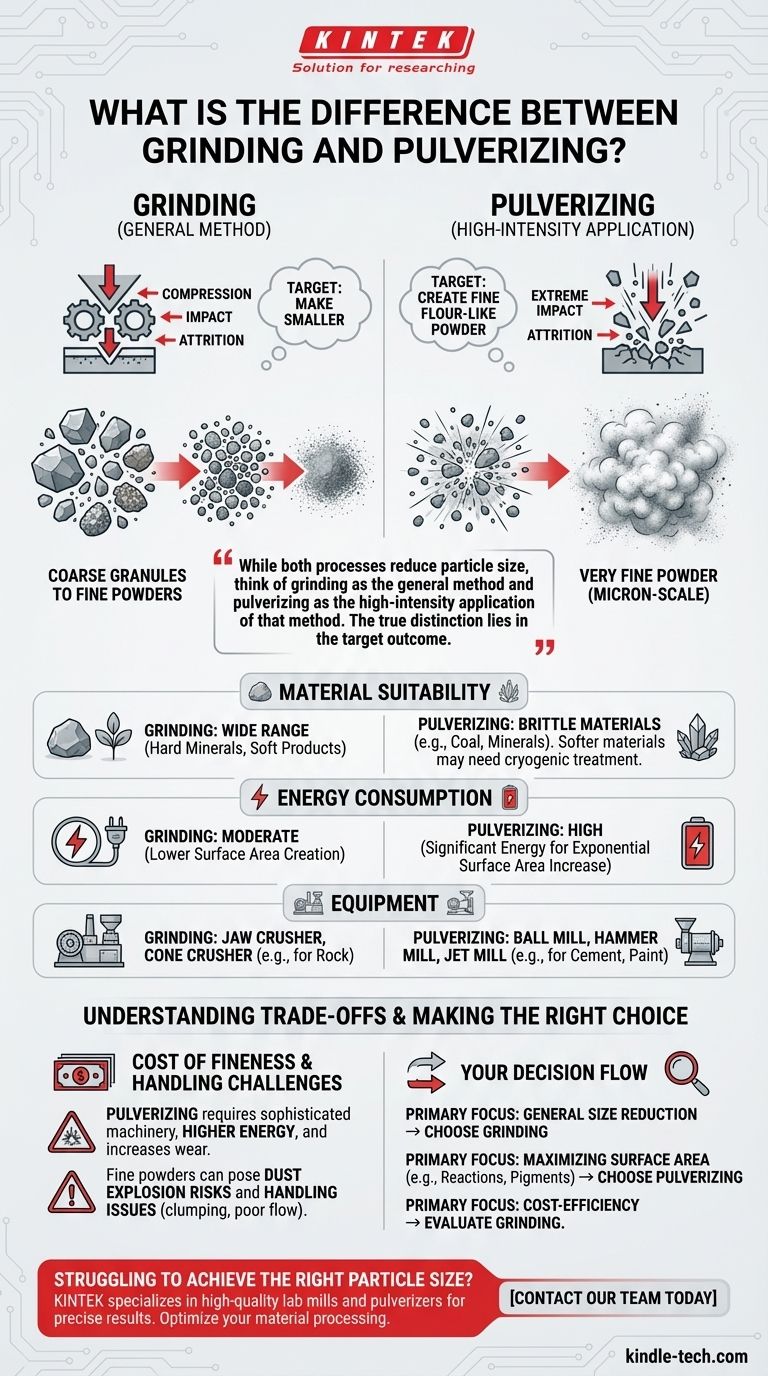

Nella lavorazione dei materiali, la differenza fondamentale è una questione di grado e intento. La macinazione è il termine generico per ridurre la dimensione di un solido frantumandolo tra superfici. La polverizzazione è un tipo specifico e più intenso di macinazione che mira a ridurre un materiale in una polvere molto fine o in polvere sottile.

Sebbene entrambi i processi riducano la dimensione delle particelle, considera la macinazione come il metodo generale e la polverizzazione come l'applicazione ad alta intensità di quel metodo. La vera distinzione risiede nell'obiettivo finale: la macinazione rimpicciolisce le cose, mentre la polverizzazione mira a creare una polvere fine, simile alla farina.

La meccanica della riduzione delle dimensioni

Per scegliere il processo giusto, è essenziale comprendere le forze sottostanti in gioco e l'obiettivo specifico che ciascun metodo è progettato per raggiungere.

Il principio della macinazione

La macinazione è un processo versatile che comprende diverse azioni meccaniche per scomporre i materiali. Queste azioni includono compressione, impatto e attrito (sfregamento o raschiamento).

L'obiettivo primario della macinazione è spesso semplicemente quello di ridurre il materiale sfuso in pezzi più piccoli e gestibili o di raggiungere una dimensione delle particelle specifica, ma non necessariamente ultra-fine.

L'obiettivo della polverizzazione

La polverizzazione è una forma di macinazione che enfatizza fortemente l'impatto e l'attrito in misura estrema.

L'obiettivo non è solo rompere le particelle, ma frantumarle ripetutamente finché non diventano una polvere fine o ultra-fine. Questo processo riguarda la creazione di un aumento massiccio dell'area superficiale del materiale.

Differenziare in base al risultato e all'applicazione

Le differenze pratiche tra questi due processi diventano chiare quando si osservano il prodotto finale, i materiali utilizzati e l'energia richiesta.

Dimensione finale delle particelle

Questa è la distinzione più critica. La macinazione può produrre una vasta gamma di dimensioni delle particelle, da granuli grossolani (come roccia frantumata) a polveri più fini.

La polverizzazione, per definizione, prende di mira l'estremità molto fine dello spettro. Il risultato è costantemente una polvere con particelle spesso misurate in micron, simili a farina o polvere.

Idoneità dei materiali

La macinazione è un metodo robusto adatto a una vasta gamma di materiali, dai minerali duri ai prodotti agricoli più morbidi.

La polverizzazione è più efficace sui materiali fragili che si frantumano facilmente all'impatto, come carbone, minerali o determinate sostanze chimiche. I materiali più morbidi o più duttili possono essere difficili da polverizzare e potrebbero richiedere la macinazione criogenica (con congelamento) per indurre la fragilità.

Consumo energetico

Ridurre la dimensione di una particella crea nuova area superficiale, un processo che richiede una quantità significativa di energia.

Poiché la polverizzazione crea esponenzialmente più area superficiale per raggiungere la sua dimensione di particelle fini, è un processo molto più energivoro rispetto alla macinazione grossolana o media.

Comprendere i compromessi

Scegliere un metodo di riduzione delle dimensioni non riguarda solo la dimensione finale delle particelle; comporta il bilanciamento dei costi, dell'efficienza e delle sfide di manipolazione dei materiali.

Il costo della finezza

Ottenere una polvere fine attraverso la polverizzazione ha un costo. Il processo richiede macchinari più sofisticati, un maggiore consumo energetico e comporta una maggiore usura delle apparecchiature.

La sfida della manipolazione dei materiali

Le polveri estremamente fini create dalla polverizzazione possono essere difficili da gestire. Possono comportare un rischio di esplosione di polveri, possono aggregarsi a causa di forze elettrostatiche e possono avere scarse caratteristiche di flusso, complicando lo stoccaggio e il trasporto.

Scegliere l'attrezzatura giusta

I macchinari riflettono il processo. Un frantoio a mascelle o a cono esegue una macinazione grossolana della roccia. Al contrario, è necessario un mulino a sfere, un mulino a martelli o un mulino a getto per polverizzare i minerali in una polvere fine da utilizzare in prodotti come cemento o vernici.

Fare la scelta giusta per il tuo processo

La tua decisione dovrebbe essere guidata dai requisiti specifici del tuo prodotto finale.

- Se la tua attenzione principale è la riduzione generale delle dimensioni: Molto probabilmente stai cercando un processo di macinazione, in cui l'obiettivo è semplicemente rendere le particelle più piccole per una più facile manipolazione o lavorazione successiva.

- Se la tua attenzione principale è massimizzare l'area superficiale: Devi polverizzare il tuo materiale, il che è essenziale per applicazioni come reazioni chimiche rapide, produzione di pigmenti o produzione di prodotti farmaceutici.

- Se la tua attenzione principale è l'efficienza dei costi: Valuta attentamente se le particelle più grossolane derivanti dalla macinazione standard sono sufficienti per le tue esigenze, poiché la polverizzazione aumenterà significativamente i costi energetici e di manutenzione.

In definitiva, la selezione del metodo corretto dipende interamente dalla definizione della dimensione finale delle particelle richiesta per il tuo materiale e la tua applicazione.

Tabella riassuntiva:

| Aspetto | Macinazione | Polverizzazione |

|---|---|---|

| Obiettivo principale | Riduzione generale delle dimensioni | Creare una polvere fine o ultra-fine |

| Dimensione finale delle particelle | Granuli grossolani fino a polveri fini | Polvere molto fine, spesso su scala micronica |

| Meccanismo chiave | Compressione, Impatto, Attrito | Impatto e Attrito estremi |

| Consumo energetico | Moderato | Elevato |

| Materiali ideali | Ampia gamma (minerali duri a prodotti morbidi) | Materiali fragili (es. carbone, minerali) |

Hai difficoltà a ottenere la giusta dimensione delle particelle per la tua ricerca o produzione? L'efficienza del tuo processo dipende dall'utilizzo del metodo di riduzione delle dimensioni corretto. KINTEK è specializzata nella fornitura di mulini da laboratorio e polverizzatori di alta qualità progettati per una vasta gamma di materiali e applicazioni. I nostri esperti possono aiutarti a selezionare l'attrezzatura ideale per garantire risultati precisi, massimizzare l'efficienza del tuo laboratorio e controllare i costi.

Lascia che ti aiutiamo a ottimizzare la lavorazione dei tuoi materiali. Contatta il nostro team oggi stesso per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Macina per macinazione di tessuti ad alta produttività da laboratorio

- Mulino a Vaso da Laboratorio con Vaso e Sfere di Macinazione in Allumina Zirconia

- Mulino a disco vibrante da laboratorio per la macinazione di campioni

- Mulino a Tessuto Ibrido da Laboratorio

- Trituratore Ultrafine Vibrante Raffreddato ad Acqua a Bassa Temperatura con Touchscreen

Domande frequenti

- Quante sfere sono necessarie per un mulino a sfere? Ottimizza la macinazione con il giusto volume di carica.

- Come la macinazione a palle assiste nella modifica dei materiali per leganti di biomassa? Ottimizza le prestazioni dei tuoi elettrodi a secco

- Quale strumento potrebbe essere usato per polverizzare un oggetto? Abbina lo strumento alla durezza e fragilità del tuo materiale

- Qual è l'intervallo di velocità di un mulino a palle? Trova la tua efficienza di macinazione ottimale

- Come contribuisce un mulino a sfere da laboratorio alla preparazione delle materie prime per i rivestimenti bio-compositi? Sblocca la precisione