Fondamentalmente, una rettificatrice funziona utilizzando una mola che ruota ad alta velocità, inglobata con migliaia di particelle abrasive microscopiche e dure. Quando questa mola entra in contatto con un pezzo in lavorazione, ogni singolo grano abrasivo agisce come un minuscolo utensile da taglio, asportando minuscoli trucioli di materiale. Questa azione abrasiva collettiva è ciò che modella, rifinisce e perfeziona la superficie.

Il meccanismo essenziale di una rettificatrice non è un singolo tagliente, ma piuttosto l'effetto cumulativo di innumerevoli punti di taglio microscopici che lavorano all'unisono. Questo metodo consente la rimozione del materiale con estrema precisione, rendendolo un processo di finitura piuttosto che di rimozione massiva.

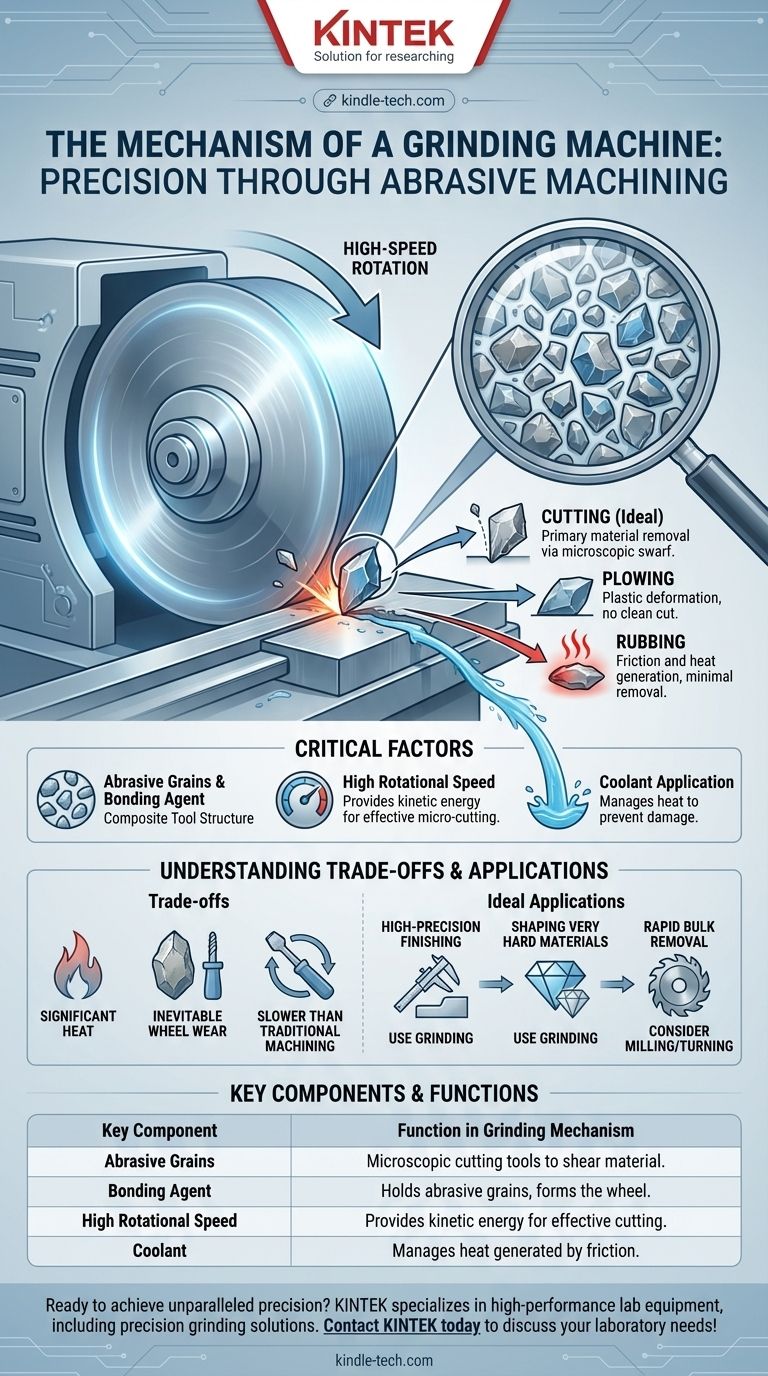

Il Principio Fondamentale: Lavorazione Abrasiva

Per comprendere veramente il meccanismo, è necessario considerare la mola non come un disco solido, ma come un utensile da taglio complesso e multipunto. Il processo è una forma controllata di abrasione su scala microscopica.

La Mola: Un Utensile Composito

La mola stessa è composta da due componenti principali: grani abrasivi e un agente legante.

I grani abrasivi sono materiali estremamente duri come l'ossido di alluminio o il carburo di silicio. Ogni particella ha bordi affilati e irregolari che fungono da superfici di taglio. L'agente legante agisce come una matrice, tenendo insieme questi grani e fornendo la struttura della mola.

Le Tre Azioni Primarie sulla Superficie

Quando un singolo grano abrasivo sulla mola rotante incontra il pezzo in lavorazione, si verifica una delle tre azioni. L'efficienza del processo di rettifica dipende dall'equilibrio tra di esse.

- Taglio: L'azione ideale. Un grano affilato penetra nella superficie del pezzo e asporta un minuscolo truciolo di materiale, noto come svergolamento. Questo è il metodo principale di rimozione del materiale.

- Aratura (Plowing): Il grano spinge il materiale fuori dal suo percorso senza creare effettivamente un truciolo separato. Questo deforma plasticamente la superficie anziché rimuovere materiale in modo netto.

- Sfregamento (Rubbing): Un grano usurato o mal orientato scivola semplicemente contro il pezzo in lavorazione. Questo crea attrito e calore significativi ma rimuove pochissimo materiale.

Il Ruolo Critico dell'Alta Velocità

L'alta velocità di rotazione della mola è fondamentale per il meccanismo. Questa velocità fornisce l'energia cinetica necessaria affinché ogni minuscolo grano effettui un taglio efficace.

L'alta velocità assicura che anche i punti di taglio microscopici possano superare la resistenza del materiale, consentendo un alto tasso di rimozione del materiale considerando le migliaia di grani che entrano in contatto ogni secondo.

Comprendere i Compromessi

Sebbene potente, il meccanismo di rettifica presenta caratteristiche intrinseche che è necessario gestire per ottenere il risultato desiderato. Comprendere questi compromessi è fondamentale per padroneggiare il processo.

Generazione di Calore Significativa

La combinazione di taglio, aratura e soprattutto sfregamento genera un'immensa frizione e calore nel punto di contatto. Se non gestito con un refrigerante, questo calore può bruciare il pezzo, introdurre stress termico o alterare le sue proprietà metallurgiche.

Usura Inevitabile della Mola

I grani abrasivi non sono indistruttibili. Possono fratturarsi, smussarsi e usurarsi nel tempo. Anche il materiale legante si rompe, causando l'estrazione dei grani. Questa usura della mola modifica la geometria e l'efficacia di taglio della mola, richiedendo che venga periodicamente "dressata" o "rettificata" per esporre grani freschi e affilati.

Più Lenta della Lavorazione Tradizionale

Rispetto a processi come la fresatura o la tornitura che utilizzano utensili da taglio più grandi e dedicati, la rettifica è un metodo più lento per rimuovere grandi volumi di materiale. La sua forza principale risiede nella precisione e nella capacità di finitura, non nella rapida rimozione di materiale grezzo.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere il meccanismo di innumerevoli punti abrasivi ti consente di applicare correttamente il processo per raggiungere il tuo specifico obiettivo di produzione.

- Se il tuo obiettivo principale è la finitura ad alta precisione: Il meccanismo di rettifica è ideale, poiché i tagli minuscoli e cumulativi consentono una scorrevolezza superficiale eccezionale e la capacità di mantenere tolleranze dimensionali estremamente strette.

- Se il tuo obiettivo principale è modellare materiali molto duri: L'azione abrasiva è uno dei pochi metodi efficaci su materiali come acciaio temprato, ceramiche o carburi che sono troppo duri per gli utensili da taglio convenzionali.

- Se il tuo obiettivo principale è la rapida rimozione di materiale grezzo: Il meccanismo di rettifica è generalmente inefficiente; considera processi come la fresatura o la tornitura per le fasi iniziali di sgrossatura prima di un passaggio di rettifica finale.

Riconoscendo che la rettifica è un sistema ad alta precisione di taglio microscopico, puoi sfruttare le sue capacità uniche per compiti che richiedono i più alti livelli di accuratezza e qualità superficiale.

Tabella Riassuntiva:

| Componente Chiave | Funzione nel Meccanismo di Rettifica |

|---|---|

| Grani Abrasivi | Agiscono come innumerevoli utensili da taglio microscopici per asportare materiale. |

| Agente Legante | Tiene insieme i grani abrasivi per formare la mola. |

| Alta Velocità di Rotazione | Fornisce l'energia cinetica per il taglio efficace di ciascun grano. |

| Refrigerante | Gestisce il calore generato dall'attrito per prevenire danni al pezzo. |

Pronto a ottenere una precisione senza pari nel tuo laboratorio? La giusta attrezzatura per la rettifica è fondamentale per sfruttare questo meccanismo di taglio microscopico per finiture superficiali perfette anche sui materiali più duri. KINTEK è specializzata in apparecchiature e materiali di consumo per laboratori ad alte prestazioni, comprese soluzioni di rettifica di precisione. Lascia che i nostri esperti ti aiutino a selezionare la macchina ideale per la tua specifica applicazione. Contatta KINTEK oggi stesso per discutere le tue esigenze di laboratorio e migliorare le tue capacità!

Guida Visiva

Prodotti correlati

- Macinatore Criogenico a Azoto Liquido Cryomill Polverizzatore Ultrafine a Flusso d'Aria

- Trituratore Ultrafine Vibrante Raffreddato ad Acqua a Bassa Temperatura con Touchscreen

- Mini Macchina per Mulino a Sfere Planetario per Macinazione da Laboratorio

- Macchina per mulino a sfere planetario ad alta energia per laboratorio di tipo a serbatoio orizzontale

- Macchina per la granulazione della plastica con estrusore a doppia vite

Domande frequenti

- A cosa serve la lavorazione criogenica? Lavorare materiali non lavorabili con freddo estremo

- Perché è necessario un macinatore criogenico per la resina alchidica reticolata NMR HRMAS? Garantire l'integrità strutturale e la precisione del campione

- Qual è il processo della macinazione criogenica a sfere? Ottenere una sintesi superiore di nanomateriali

- Cos'è il processo di macinazione a freddo? Ottenere una qualità superiore della polvere per materiali termosensibili

- Contro cosa è stato confrontato il processo di macinazione criogenica nello studio? Analisi macinazione criogenica vs. macinazione a secco