In sintesi, un sistema a vuoto per sputtering è un ambiente altamente controllato progettato per raggiungere due stati di pressione distinti e critici. Per prima cosa crea una condizione di ultra-pulizia e alto vuoto per rimuovere i contaminanti e poi introduce un'atmosfera di gas precisa e a bassa pressione in cui il processo di sputtering può effettivamente aver luogo.

Lo scopo centrale di un sistema a vuoto per sputtering non è semplicemente rimuovere l'aria, ma prima creare un ambiente incontaminato privo di gas reattivi e poi stabilire un plasma stabile e controllato da un gas di sputtering di elevata purezza. La qualità del tuo film finale è determinata da quanto bene il sistema gestisce questo processo a due stadi.

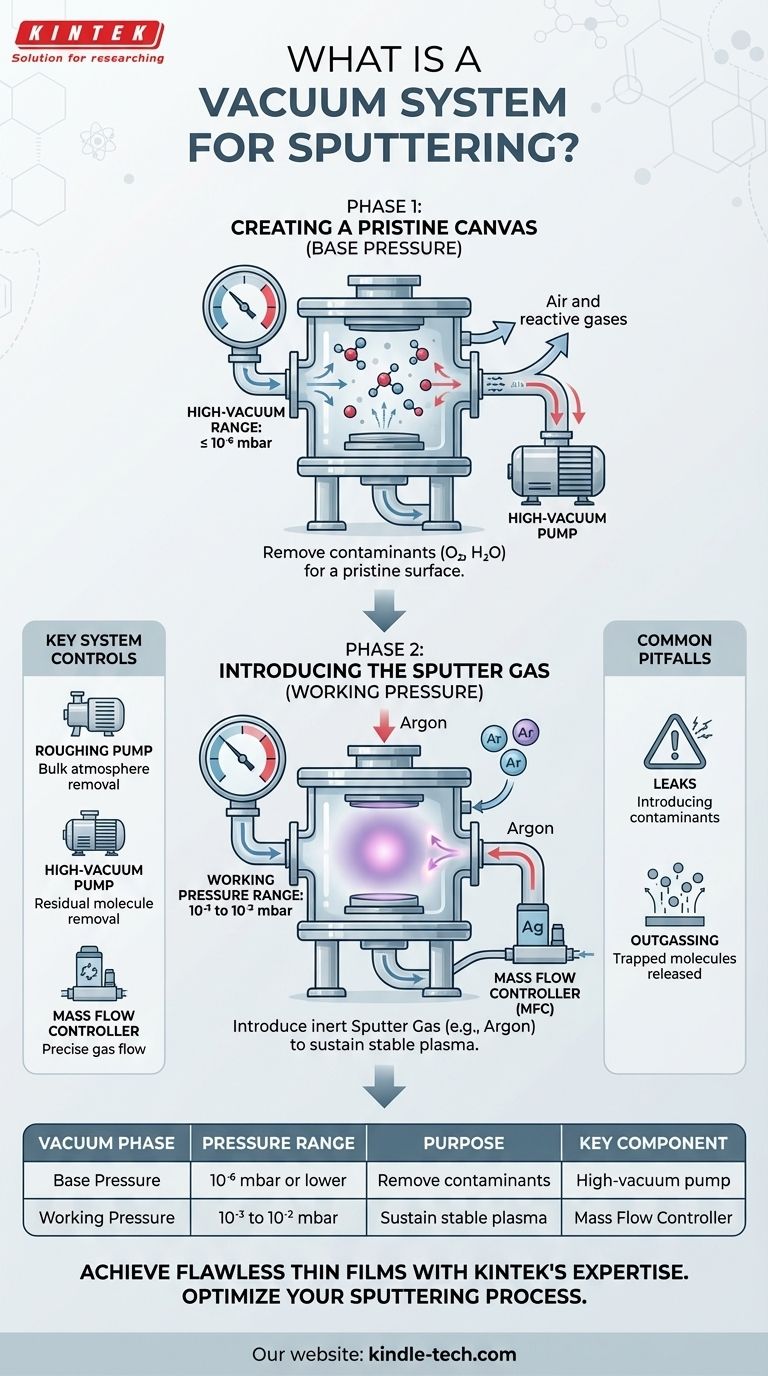

L'ambiente di pressione a due fasi

L'intero processo di sputtering dipende dalla capacità del sistema a vuoto di creare e passare tra due ambienti fondamentalmente diversi all'interno della camera: la pressione di base e la pressione di lavoro.

La pressione di base: creare una tela incontaminata

Il passo iniziale è pompare la camera fino a una pressione di base. Questa è la pressione più bassa raggiunta prima di introdurre qualsiasi gas di processo.

Per uno sputtering di qualità, questa deve essere nell'intervallo di alto vuoto (10⁻⁶ mbar o inferiore). L'obiettivo è rimuovere il maggior numero possibile di molecole di gas residuo, specialmente quelle reattive come ossigeno e vapore acqueo.

Il mancato raggiungimento di una pressione di base sufficiente significa che questi contaminanti saranno incorporati nel film in deposizione, compromettendone la purezza, la densità e le prestazioni.

La pressione di lavoro: introduzione del gas di sputtering

Una volta raggiunto un vuoto di base pulito, un gas di sputtering inerte e di elevata purezza (tipicamente Argon) viene immesso nella camera.

Questo aumenta la pressione a un livello più alto noto come pressione di lavoro, solitamente nell'intervallo dei millitorr (da 10⁻³ a 10⁻² mbar).

Questa pressione è sufficientemente alta per sostenere un plasma stabile — il gas ionizzato necessario per bombardare il materiale bersaglio — ma sufficientemente bassa per consentire agli atomi spruzzati di viaggiare verso il substrato con minima interferenza.

Funzioni e controlli chiave del sistema

Un sistema a vuoto per sputtering è più di una semplice pompa e una camera. Richiede un controllo preciso sull'ambiente gassoso per garantire risultati ripetibili.

Pompaggio fino all'alto vuoto

Il raggiungimento della pressione di base necessaria richiede un sofisticato sistema di pompaggio. Questo tipicamente coinvolge una pompa di sgrossatura per rimuovere la maggior parte dell'atmosfera, seguita da una pompa per alto vuoto (come una turbomolecolare o criogenica) per rimuovere le molecole rimanenti.

Gestione del flusso di gas

La pressione di lavoro è mantenuta da un regolatore di flusso di massa (MFC). Questo dispositivo misura con precisione la quantità di gas di sputtering che entra nella camera, misurata in centimetri cubi standard al minuto (sccm).

Questo flusso costante e controllato assicura che il plasma rimanga stabile durante la deposizione, il che è fondamentale per ottenere uno spessore e proprietà del film uniformi.

Errori comuni da evitare

Comprendere i potenziali problemi con un sistema a vuoto è fondamentale per la risoluzione dei problemi e il raggiungimento di risultati di alta qualità.

L'impatto delle perdite

Anche una perdita microscopica nella camera può impedire al sistema di raggiungere la sua pressione di base target. Questo introduce costantemente contaminanti atmosferici, compromettendo direttamente la purezza del film depositato.

Il problema del degassamento

I materiali all'interno della camera, comprese le pareti della camera stessa, possono intrappolare e successivamente rilasciare molecole (specialmente vapore acqueo). Questo fenomeno, chiamato degassamento, può essere una fonte importante di contaminazione e può aumentare significativamente il tempo necessario per raggiungere la pressione di base.

Fare la scelta giusta per il tuo obiettivo

La qualità del tuo sistema a vuoto detta direttamente la qualità del tuo film sottile. I parametri di vuoto specifici di cui hai bisogno dipendono interamente dalla tua applicazione.

- Se il tuo obiettivo principale sono film elettronici o ottici di elevata purezza: Devi dare priorità al raggiungimento della pressione di base più bassa possibile (10⁻⁷ mbar o migliore) per minimizzare la contaminazione da gas reattivi.

- Se il tuo obiettivo principale è la produzione ad alto rendimento di rivestimenti metallici più semplici: Una pressione di base leggermente più alta potrebbe essere accettabile, consentendo tempi di ciclo più rapidi riducendo il periodo di pompaggio iniziale.

In definitiva, padroneggiare il tuo ambiente di vuoto è il primo e più critico passo per padroneggiare il processo di sputtering stesso.

Tabella riassuntiva:

| Fase del vuoto | Intervallo di pressione | Scopo | Componente chiave |

|---|---|---|---|

| Pressione di base | 10⁻⁶ mbar o inferiore | Rimuovere i contaminanti (O₂, H₂O) per una superficie di partenza incontaminata. | Pompa per alto vuoto (es. Turbomolecolare) |

| Pressione di lavoro | 10⁻³ a 10⁻² mbar | Introdurre gas di sputtering (es. Argon) per sostenere un plasma stabile. | Regolatore di flusso di massa (MFC) |

Ottieni film sottili impeccabili con un sistema a vuoto su misura per la tua applicazione di sputtering. Che la tua priorità sia l'ultra-elevata purezza per la ricerca e sviluppo o l'alto rendimento per la produzione, l'esperienza di KINTEK nelle attrezzature da laboratorio ti assicura l'ambiente di vuoto preciso di cui hai bisogno. Contatta i nostri esperti oggi per discutere le tue esigenze specifiche e come possiamo ottimizzare il tuo processo di sputtering per risultati superiori.

Guida Visiva

Prodotti correlati

- Pompa per vuoto ad acqua circolante per uso di laboratorio e industriale

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Pressa termica idraulica elettrica riscaldata a vuoto per laboratorio

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

- Pompa per vuoto a circolazione d'acqua da banco per uso di laboratorio

Domande frequenti

- Come viene utilizzata una pompa per vuoto ad acqua circolante per i residui della produzione di idrogeno? Ottimizza la tua separazione solido-liquido

- Qual è lo scopo della camera di compressione in una pompa per vuoto? Il cuore della generazione del vuoto

- Perché una pompa per vuoto a circolazione d'acqua è adatta per la gestione di gas infiammabili o esplosivi? Sicurezza intrinseca tramite compressione isotermica

- A cosa serve una pompa a vuoto? Alimentare i processi industriali dall'imballaggio all'automazione

- Qual è l'importanza di una pompa per vuoto per le interfacce ibride di tipo Schottky? Raggiungere purezza e legame a livello atomico