Nelle industrie farmaceutiche e manifatturiere, la macchina utilizzata per "punzonare" o creare compresse dalla polvere è più comunemente chiamata pressa per compresse (tablet press) o macchina per la compressione delle compresse (tablet compression machine). Sebbene "macchina per la punzonatura delle compresse" sia una descrizione comprensibile della sua funzione, i termini professionali standard sono pressa per compresse e macchina per la compressione.

La distinzione fondamentale da comprendere non è solo il nome, ma la differenza fondamentale tra i due tipi principali di macchine: le presse a punzone singolo per lo sviluppo e le presse rotative per la produzione di massa. Questa scelta influisce direttamente sulla scala, sulla velocità e sui costi di produzione.

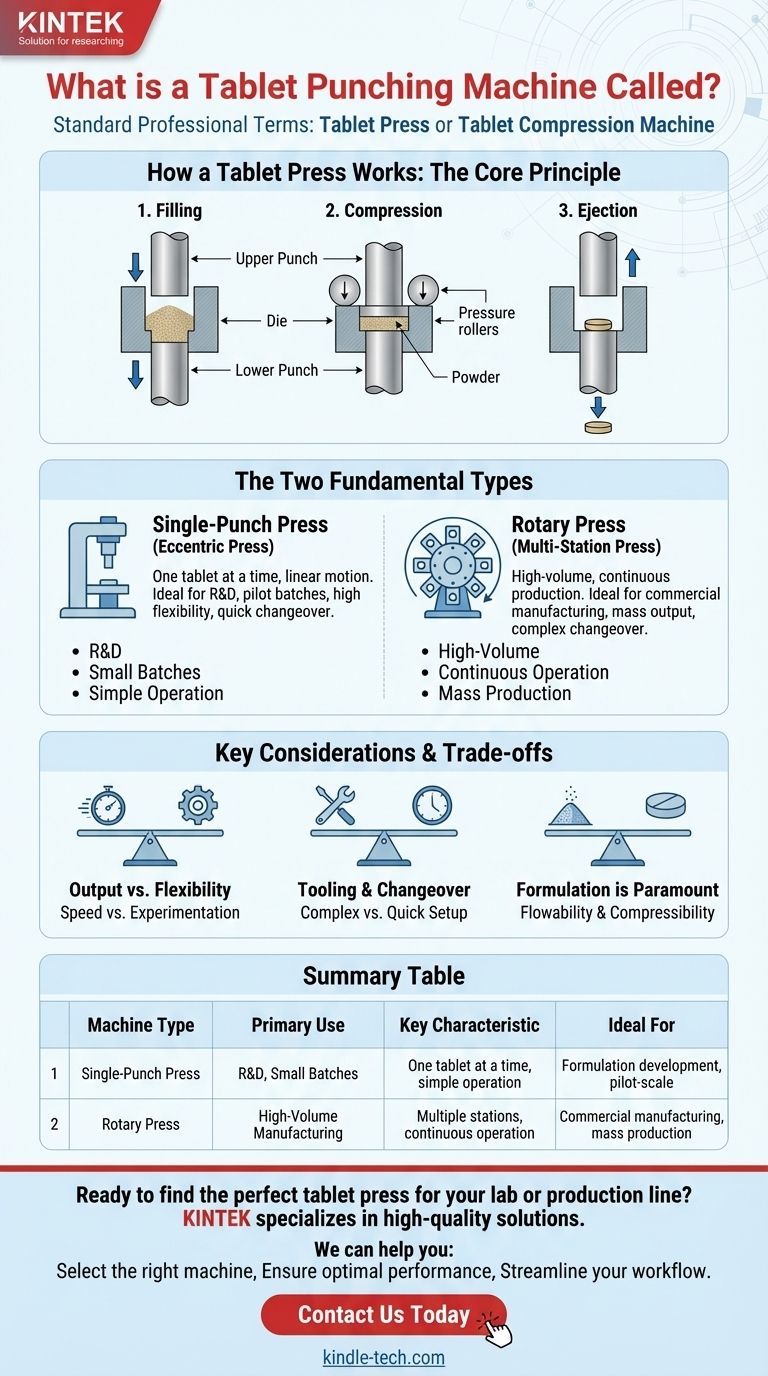

Come funziona una pressa per compresse: il principio fondamentale

Una pressa per compresse non "punzona" una compressa da un blocco solido. Piuttosto, comprime un volume misurato di polvere o granulato in una dose solida e uniforme.

Il ruolo di punzoni e matrici

Il cuore del processo coinvolge un set di utensili: i punzoni (punches) e una matrice (die).

Pensa alla matrice come a uno stampo che definisce la forma e il diametro della compressa. Due punzoni, uno superiore e uno inferiore, si inseriscono precisamente all'interno di questa matrice.

Il ciclo di compressione in tre fasi

La creazione di ogni compressa segue un ciclo coerente:

- Riempimento (Filling): Il punzone inferiore si abbassa, creando una cavità nella matrice che viene poi riempita con la formulazione in polvere.

- Compressione (Compression): Il punzone superiore si abbassa nella matrice ed entrambi i punzoni si muovono insieme tra i rulli di pressione, comprimendo la polvere con forza immensa.

- Espulsione (Ejection): Il punzone superiore si ritrae e il punzone inferiore sale per spingere la compressa appena formata fuori dalla matrice.

I due tipi fondamentali di presse per compresse

La differenza principale nelle presse per compresse risiede nel numero di set di utensili che utilizzano contemporaneamente, il che ne determina la capacità di produzione.

Pressa a punzone singolo (Pressa eccentrica)

Una pressa a punzone singolo ha una sola stazione di utensili, composta da una singola matrice e una coppia di punzoni superiore e inferiore.

Produce una compressa alla volta con un movimento lineare, su e giù. Questo design è relativamente semplice, facile da pulire e ideale per produrre piccole quantità.

Queste macchine sono i cavalli di battaglia dei laboratori di ricerca e sviluppo (R&S) e della produzione su scala pilota, dove vengono testate e perfezionate diverse formulazioni.

Pressa rotativa (Pressa multi-stazione)

Una pressa rotativa per compresse è progettata per la produzione continua ad alto volume.

È dotata di un tamburo (turret) rotante che ospita numerose stazioni di utensili. Mentre il tamburo gira, ogni stazione esegue contemporaneamente lo stesso ciclo di riempimento, compressione ed espulsione.

Questa elaborazione parallela consente alle presse rotative di produrre decine di migliaia, o addirittura centinaia di migliaia, di compresse all'ora, rendendole lo standard per tutta la produzione commerciale.

Comprendere i compromessi

La scelta di una pressa per compresse è una decisione strategica basata sul bilanciamento tra velocità, costo e flessibilità. Non esiste un'unica macchina "migliore", ma solo la macchina giusta per un'applicazione specifica.

Produzione rispetto alla flessibilità

Il compromesso più ovvio è la velocità. Una pressa rotativa può produrre in un'ora ciò che potrebbe richiedere giorni a una pressa a punzone singolo.

Tuttavia, una pressa a punzone singolo offre molta più flessibilità per la sperimentazione. Richiede una quantità molto inferiore di formulazione costosa per essere avviata ed eseguita, rendendola ideale per testare nuovi prodotti.

Utensili e tempo di cambio

Gli utensili (punzoni e matrici) determinano la dimensione, la forma e l'eventuale debossing (ad esempio, un logo aziendale o un numero di dosaggio) della compressa.

La sostituzione di questi utensili su una grande pressa rotativa può essere un processo complesso e lungo. Su una pressa a punzone singolo, un cambio può spesso essere completato in pochi minuti.

La formulazione è fondamentale

Nessuna macchina può risolvere una formulazione in polvere scadente. La polvere granulata immessa nella pressa deve avere proprietà specifiche di fluidità (flowability) e comprimibilità (compressibility).

Se la polvere non fluisce in modo costante nella matrice, i pesi delle compresse varieranno. Se non si comprime bene, le compresse saranno troppo morbide e si sbricioleranno.

Fare la scelta giusta per il tuo obiettivo

Selezionare il tipo corretto di macchina per la compressione delle compresse è fondamentale per allineare la tua attrezzatura con i tuoi obiettivi operativi.

- Se la tua priorità principale è la ricerca, lo sviluppo di formulazioni o i lotti pilota: Una pressa a punzone singolo fornisce la precisione, il basso consumo di materiale e la flessibilità necessari per lo sviluppo.

- Se la tua priorità principale è la produzione commerciale ad alto volume: Una pressa rotativa per compresse è lo standard del settore, progettata per la massima resa, efficienza e funzionamento continuo.

- Se la tua priorità principale è la produzione di una vasta gamma di prodotti diversi in piccoli lotti: Il cambio più rapido e il costo di avviamento inferiore di una pressa a punzone singolo possono essere più economici rispetto a una grande pressa rotativa.

Comprendere la funzione e la classificazione di queste macchine ti consente di prendere una decisione strategica che allinea la tua attrezzatura direttamente con i tuoi obiettivi di produzione.

Tabella riassuntiva:

| Tipo di macchina | Uso principale | Caratteristica chiave | Ideale per |

|---|---|---|---|

| Pressa a punzone singolo | R&S, Piccoli lotti | Una compressa alla volta, funzionamento semplice | Sviluppo di formulazioni, produzione su scala pilota |

| Pressa rotativa | Produzione ad alto volume | Stazioni multiple, funzionamento continuo | Produzione commerciale, produzione di massa |

Pronto a trovare la pressa per compresse perfetta per il tuo laboratorio o la tua linea di produzione?

Sia che tu stia sviluppando nuove formulazioni in R&S o aumentando la scala per la produzione commerciale, scegliere l'attrezzatura giusta è fondamentale per il successo. KINTEK è specializzata nella fornitura di apparecchiature da laboratorio di alta qualità, comprese presse per compresse robuste e affidabili, per soddisfare le tue esigenze specifiche.

Possiamo aiutarti a:

- Selezionare la macchina giusta (a punzone singolo o rotativa) in base al volume di produzione e ai requisiti di flessibilità.

- Garantire prestazioni ottimali con apparecchiature progettate per una compressione precisa e risultati coerenti.

- Ottimizzare il tuo flusso di lavoro dallo sviluppo alla produzione su larga scala.

Contattaci oggi stesso per discutere la tua applicazione e lasciare che i nostri esperti ti guidino verso la soluzione ideale.

Contatta subito il nostro team!

Guida Visiva

Prodotti correlati

- Macchina per compresse elettrica a punzone singolo Laboratorio pressa per compresse TDP

- Macchina comprimitrice per compresse singola e macchina comprimitrice rotativa per la produzione di massa per TDP

- Anello per stampo per comprimitrice rotativa multi-punzone per stampi ovali e quadrati rotanti

- Macchina per compresse rotativa a pugno singolo su scala di laboratorio Macchina per punzonatura di compresse TDP

- Pressa Isostatica a Caldo per la Ricerca sulle Batterie allo Stato Solido

Domande frequenti

- Quali sono le due classificazioni delle macchine comprimitrici? Spiegazione delle comprimitrici a punzone singolo rispetto a quelle rotative

- Quali sono i diversi tipi di comprimitrici per pillole? Scegliere la macchina giusta per il tuo laboratorio o la tua scala di produzione

- Cos'è una macchina comprimitrice a pugno singolo? Compressione di precisione per R&S e piccoli lotti

- Quali sono i vantaggi dell'operazione di pressatura? Sblocca la produzione di massa ad alta velocità e a basso costo

- Quali sono le diverse parti di una macchina comprimitrice a colpo singolo? Spiegazione dei componenti principali