In sostanza, un evaporatore a sputtering è uno strumento ad alto vuoto utilizzato per depositare uno strato eccezionalmente sottile e uniforme di un materiale su una superficie. Non opera tramite una reazione chimica o fusione, ma attraverso un processo fisico in cui ioni ad alta energia bombardano un materiale sorgente (il "bersaglio"), staccando fisicamente gli atomi, che poi si depositano sull'oggetto desiderato (il "substrato").

Un evaporatore a sputtering è meglio compreso come un sabbiatore subatomico. Utilizza ioni di gas energetici per staccare con precisione gli atomi da un materiale sorgente e depositarli come un film sottile altamente controllato, rendendolo indispensabile per applicazioni che richiedono rivestimenti di precisione, dalla microelettronica alla preparazione di campioni per potenti microscopi.

Come lo Sputtering Ottiene un Rivestimento di Precisione

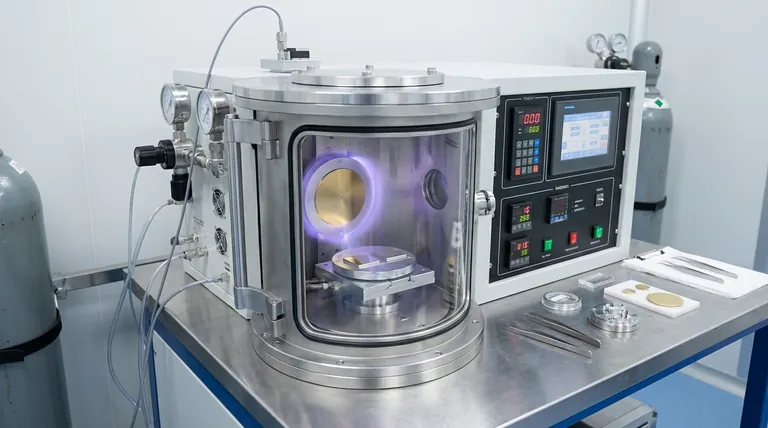

L'intero processo avviene all'interno di una camera ad alto vuoto, il che è fondamentale per garantire la purezza e la qualità del film finale. Ogni passaggio è controllato con precisione per ottenere uno spessore e una morfologia specifici.

Fase 1: Creazione dell'Ambiente Sotto Vuoto

Prima che qualsiasi rivestimento possa iniziare, la camera viene pompata fino a raggiungere un alto vuoto. Questo serve a due scopi: rimuove i gas atmosferici che potrebbero contaminare il rivestimento e consente agli atomi spruzzati di viaggiare dal bersaglio al substrato senza collisioni con altre particelle.

Fase 2: Generazione del Plasma

Una piccola quantità controllata di un gas inerte, quasi sempre argon, viene introdotta nella camera. Viene quindi applicata un'alta tensione tra il materiale bersaglio (che funge da catodo) e la camera. Questo campo elettrico energizza il gas argon, strappando elettroni dagli atomi di argon e creando un plasma incandescente — una miscela di ioni argon caricati positivamente ed elettroni liberi.

Fase 3: Il Processo di Bombardamento (Lo "Sputter")

Gli ioni argon caricati positivamente vengono accelerati dal campo elettrico e si scontrano con il materiale bersaglio caricato negativamente (ad esempio, un disco d'oro, platino o carbonio). Questa collisione energetica ha una forza sufficiente a dislocare, o "sputterare", singoli atomi dalla superficie del bersaglio.

Fase 4: Deposizione sul Substrato

Questi atomi appena liberati dal bersaglio viaggiano in linea retta attraverso il vuoto e si depositano sulla superficie del campione, o substrato, che è posizionato nelle vicinanze. Atomo per atomo, si accumulano per formare un film estremamente sottile e uniforme, con spessori che vanno da pochi nanometri a diversi micrometri.

Il Ruolo dei Magnetron

Molti sistemi moderni sono evaporatori a sputtering magnetronici. Utilizzano potenti magneti dietro il bersaglio per intrappolare gli elettroni in un campo magnetico vicino alla superficie del bersaglio. Ciò aumenta drasticamente la probabilità che gli elettroni si scontrino con gli atomi di argon, creando un plasma più denso e accelerando il processo di sputtering, rendendolo molto più efficiente.

Applicazioni Chiave e Vantaggi

Lo sputtering non è solo uno dei tanti metodi di deposizione; ha vantaggi specifici che lo rendono la scelta ideale per applicazioni esigenti.

Preparazione di Campioni per la Microscopia Elettronica

Uno degli usi più comuni è la preparazione di campioni non conduttivi (come insetti, ceramiche o polimeri) per un Microscopio Elettronico a Scansione (SEM). Un SEM richiede che il campione sia elettricamente conduttivo. Lo sputtering di un sottile strato di un metallo come l'oro o il platino previene l'accumulo di carica e consente un'immagine chiara e ad alta risoluzione.

Fabbricazione di Semiconduttori e Ottiche

Il processo è un pilastro dell'industria dei semiconduttori. Viene utilizzato per depositare gli strati precisi di materiali conduttivi o isolanti necessari per costruire microchip. Viene anche utilizzato per applicare rivestimenti antiriflesso o riflettenti su lenti ottiche e altri dispositivi.

Gestione di Materiali Difficili

Lo sputtering eccelle dove altri metodi, come la semplice evaporazione termica, falliscono. Può essere utilizzato per depositare materiali con punti di fusione estremamente elevati (metalli refrattari) e per creare film di leghe complesse preservandone la composizione originale, poiché il bersaglio viene spruzzato via strato per strato.

Comprendere i Compromessi

Sebbene potente, lo sputtering non è una soluzione universale. Comprendere i suoi limiti è fondamentale per utilizzarlo efficacemente.

Tassi di Deposizione Inferiori

Rispetto a un processo come l'evaporazione termica, lo sputtering può essere un metodo più lento per costruire film spessi. La sua forza risiede nel controllo e nell'uniformità, non nella velocità.

Potenziale di Riscaldamento del Substrato

Il costante bombardamento di particelle energetiche (ioni argon, elettroni e atomi spruzzati) trasferisce energia al substrato, causandone il riscaldamento. Questo può essere un problema significativo per substrati sensibili al calore, come campioni biologici o alcuni polimeri.

Complessità e Costo del Sistema

Gli evaporatori a sputtering sono strumenti sofisticati che richiedono un sistema ad alto vuoto, alimentatori ad alta tensione e controllori precisi del flusso di gas. Questa complessità si traduce in costi iniziali e requisiti di manutenzione più elevati rispetto a tecniche di rivestimento più semplici.

Come Applicare Questo al Tuo Progetto

La scelta di una tecnica di deposizione dipende interamente dal tuo obiettivo finale. Lo sputtering è uno strumento per la precisione e il controllo.

- Se il tuo obiettivo principale è preparare campioni non conduttivi per SEM: Lo sputtering è il metodo standard del settore e la scelta giusta per ottenere un rivestimento conduttivo sottile e uniforme.

- Se il tuo obiettivo principale è fabbricare dispositivi con strati sottili complessi: Lo sputtering offre il controllo preciso dello spessore e la fedeltà del materiale richiesti per semiconduttori, sensori e ottiche avanzate.

- Se il tuo obiettivo principale è depositare leghe o metalli ad alto punto di fusione: Lo sputtering è spesso la tecnica di deposizione fisica da vapore più affidabile, e talvolta l'unica, praticabile.

Comprendendo lo sputtering come un processo di bombardamento fisico controllato, puoi sfruttare efficacemente le sue capacità per creare film sottili funzionali e di alta qualità.

Tabella Riepilogativa:

| Caratteristica Chiave | Descrizione |

|---|---|

| Processo | Deposizione Fisica da Vapore (PVD) tramite bombardamento di plasma |

| Materiali di Rivestimento Tipici | Oro, Platino, Carbonio, Leghe, Metalli Refrattari |

| Applicazioni Primarie | Preparazione Campioni SEM, Fabbricazione Semiconduttori, Rivestimenti Ottici |

| Vantaggio Chiave | Eccezionale uniformità e controllo su spessore e composizione del film |

| Limitazione Principale | Tassi di deposizione più lenti e potenziale riscaldamento del substrato |

Pronto a ottenere risultati di rivestimento superiori?

KINTEK è specializzata in evaporatori a sputtering ad alte prestazioni e attrezzature da laboratorio progettate per soddisfare le precise esigenze di ricercatori e ingegneri. Che tu stia preparando campioni per la microscopia elettronica o sviluppando dispositivi a film sottile di nuova generazione, le nostre soluzioni offrono l'affidabilità e il controllo di cui hai bisogno.

Contatta i nostri esperti oggi stesso per discutere come la nostra tecnologia di sputtering può migliorare le capacità del tuo laboratorio e accelerare il successo del tuo progetto.

Guida Visiva

Prodotti correlati

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Liofilizzatore da Laboratorio da Banco

Domande frequenti

- Qual è il ruolo del sistema HF-CVD nella preparazione degli elettrodi BDD? Soluzioni scalabili per la produzione di diamanti drogati con boro

- Cos'è la CVD al plasma a microonde? Una guida alla sintesi di diamanti e materiali ad alta purezza

- Come viene rivestito qualcosa di diamantato? Una guida alla crescita CVD vs. Metodi di placcatura

- Qual è la funzione specifica del filamento metallico nella HF-CVD? Ruoli chiave nella crescita del diamante

- Cos'è la deposizione chimica da fase vapore a filamento caldo di diamante? Una guida ai rivestimenti di diamante sintetico